羊油粉末油脂的制备工艺

2020-08-25王豪何鑫刘丹朱明瑞徐艳丽王子荣

王豪,何鑫,刘丹,朱明瑞,徐艳丽,王子荣

新疆农业大学食品科学与药学学院(乌鲁木齐 830052)

新疆是中国羊饲养量、出栏量和羊肉产量最大的地区之一,2017年中国羊肉总产量471.01万 t,其中新疆产肉量58.30万 t[1]。由于新疆位于中国西北地区,冬季寒冷且漫长,因此形成耐寒、耐旱、肉质较好的肉羊品种,但其脂肪较多,特别是臀部脂肪较多。羊油在食品领域中利用率非常低,造成大量羊油的积压与浪费。羊油中含有多种脂肪酸,营养、风味丰富,特别适合寒冷地区人民食用[2]。羊油主要含有25种类型的脂肪酸,占总成分的90.89%[3]。羊油中的饱和脂肪酸高于其他动物油,具有更好的起酥性和贮藏稳定性[4]。脂肪酸在保证人体健康的方面起着至关重要的作用[5-8]。动物油脂含有的特殊香味是植物油脂不可替代的,因此动物油脂可被大量用于食品加工[9]。

粉末油脂是一种油脂产品,可有效克服油脂缺点,使其形成高质量的食品原料[10]。由于粉末油脂的芯材被壁材牢牢包裹,使得芯材不与外界直接接触,因此,与一般油脂相比,粉末油脂具有稳定性好、流动性好、营养全面等特点[11]。粉末羊脂可改善羊油自身缺点,也可改善油脂物质的性质,如未加工的羊油难以长时间储存,易于氧化和变质,而粉末羊油的贮藏稳定性显著提高[12]。

杨宝玲等[13]采用喷雾干燥法制备亚麻油微胶囊,获得亚麻油产品。孙兰萍等[14]采用喷雾干燥法制备微胶囊化杏仁油。赵贵兴[15]采用环糊精为壁材,制得微胶囊粉末并测试其理化特性,但试验中壁材种类仍较为单一。虽然近年来微胶囊化粉末油脂在油脂产品制备领域中的研究活跃,但对微胶囊化羊油方面相关的产品研究仍十分有限。

试验采用通过喷雾干燥的方法加工而成的羊油粉末油脂,以阿勒泰羊尾油为芯材,通过采取不同复合壁材、不同壁芯材比例、不同乳化剂添加量,利用喷雾干燥的方法制备羊油粉末油脂,并以乳化稳定性和包埋率为评定指标选取最优制备工艺[16]。

1 材料与方法

1.1 材料与仪器

阿勒泰羊尾油(乌鲁木齐市市售);麦芽糊精、β-环糊精、壳聚糖、葡萄糖浆、蔗糖脂肪酸酯、单硬脂酸甘油酯(河南万邦实业有限公司);大豆分离蛋白、酪蛋白(千志食品专营店);石油醚(沸程30~60 ℃)。

LE204E/02电子天平(上海梅特勒托利多仪器有限公司);85-2A恒温磁力搅拌器(江苏金怡仪器科技有限公司);SF-TDL-40D高速离心机(上海悦丰仪器仪表有限公司);JM-150胶体磨(温州市龙湾华威机械厂);NCJJ0.1/100高压均质机(河北廊坊海风纳米科技开发有限公司);OPD-8喷雾干燥机(上海大川原干燥设备有限公司);R1001-VN旋转蒸发仪(郑州长城科工贸有限公司)。

1.2 试验方法

1.2.1 工艺流程

水相+油相→乳化→均质→喷雾干燥→粉末油脂

水相制作:将壁材按一定的比例溶解于蒸馏水中,加入蔗糖脂肪酸酯用磁力搅拌器在55 ℃下搅拌成均匀状态,使其全部溶解。油相制作:取一定量羊油置于烧杯中,加入单硬脂酸甘油酯后用磁力搅拌器搅拌成均匀状态。乳化均质:把油相倒入水相中并均匀搅拌,使其无固体颗粒存在。用胶体磨彻底混合均匀乳液,用高压均质机器均质乳化几次,使其形成均匀稳定的乳状液。

喷雾干燥:把均质过后乳化液的乳状液在设定进料速度、进风温度进行喷雾干燥,收集产品测定包埋率。通过前期试验,进料流量40 mL/min。

1.2.2 碳水化合物壁材的筛选

使用麦芽糊精、β-环糊精、壳聚糖、葡萄糖浆为壁材,筛选合适壁材。按照麦芽糊精与壳聚糖质量比为18∶1,15∶1,12∶1,9∶1,6∶1,3∶1和1∶1进行试验,麦芽糊精与β-环糊精质量比、麦芽糊精与葡糖糖浆质量比为6∶1,5∶1,4∶1,3∶1,2∶1和1∶1进行试验,通过乳液的乳化稳定性来确定最佳比例。以乳化液稳定性作为指标。

乳化液稳定性的测定方法采用分层体积法:将均质后的乳状液倒入带有刻度离心管中,在4 000 r/min下离心10 min,取出后观察乳液的分层情况。

1.2.3 蛋白质壁材的筛选

选择酪蛋白、大豆分离蛋白、乳清分离蛋白为蛋白质壁材,添加量为1%~5%,进行蛋白质原料筛选试验。

1.2.4 乳化剂的筛选

选用蔗糖脂肪酸酯、单硬脂酸甘油酯复配作为乳化剂,按单甘酯与蔗糖酯质量之比1∶1,1∶2,1∶3,1∶4,1∶5和1∶6筛选最适比例。固形物含量确定时,乳化剂含量1%,2%,3%,4%和5%来筛选乳化剂最适添加量[17]。

1.2.5 壁材与芯材的最佳比例

试验用壁芯材总质量为50 g,乳化剂总量占固形物含量的3%(单甘酯与蔗糖酯比1∶4),壁材与芯材比例1∶1,2∶1,3∶1,4∶1,5∶1和6∶1时制作粉末油脂,通过其包埋率来确定壁材与芯材的最佳配比。

1.2.6 均质压力的确定

试验选用固形物40 g,壁材与芯材5∶1,2种乳化剂总量占固形物含量的3%,在均质次数为5次时,均质压力20,25,30,35和40 MPa条件下制作粉末油脂,通过其乳化稳定性和包埋率来确定粉末油脂的最佳均质压力。

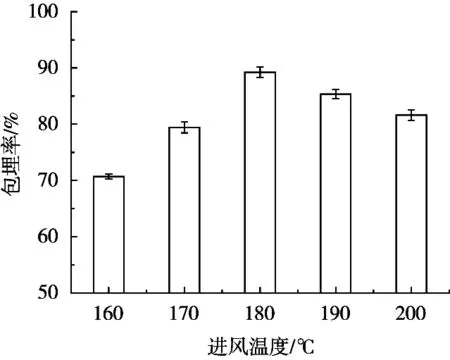

1.2.7 进风温度对包埋率的影响

在喷雾干燥制备微胶囊过程中,进风温度关系到喷雾干燥的效率,关系到粉末油脂的颗粒结构、含水量和稳定性,并且影响粉末油脂产品的颗粒结构[18];进风温度低,粉末油脂壁材中的水分挥发不彻底,含水量大,不利于粉末油脂的储存[19]。试验选择160,170,180,190和200 ℃进行试验,选择最佳进风温度。

1.2.8 羊油粉末油脂包埋率的测定

粉末油脂包埋率是指被包埋的油脂占总油脂的比例,是用于评价粉末油脂的重要指标。

1.2.9 羊油粉末油脂表面油的测定

表面油的测定采用石油醚提取法,精确称取2 g羊油粉末油脂,用50 mL石油醚准确浸提2 min,立即用G3沙芯漏斗进行抽滤,在用25 mL石油醚洗涤滤渣40 s,立即抽滤,将滤液转移至已恒质量的锥形瓶中,在通过旋转蒸发仪蒸发回收石油醚,将旋转蒸发后的锥形瓶放在75 ℃真空干燥箱中烘干至恒质量[20]。

式中:m为称取的粉末油脂质量,g;m1为锥形瓶恒质量,g;m2为蒸干至恒质量后油及锥形瓶质量,g。

1.3 微胶囊总油含量的测定

参照GB 5009.6—2016《食品安全国家标准 食品中脂肪的测定》。

1.4 数据处理

使用Excel 2010和SPSS 19.0进行数据分析,利用Duncan多项式进行差异显著性分析,p<0.05表示差异显著。使用Origin 9进行绘图。

2 结果与讨论

2.1 壁材的确定

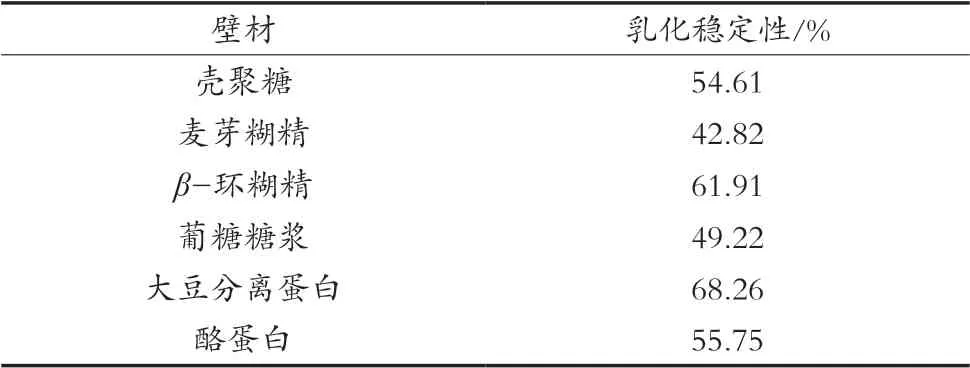

取30 g壁材溶于水,加入0.5 g蔗糖脂肪酸酯后通过磁力搅拌器搅拌均匀,用胶体磨充分搅拌10 min,用高压均质机均质数次,使其成为均一乳状液,测其乳状液稳定性。从表1可以看出,大豆分离蛋白、β-环糊精的乳化性能相对来说比较好。稳定性达到68.26%和61.91%。蛋白质作为粉末油脂壁材主要是由于蛋白质优异的乳化性能。蛋白质分子带有许多双亲基团,当蛋白质分子链展开,与油滴接触时能强烈地吸附在油滴表面上,疏水基吸附于油滴表面,而亲水基则深入水相,降低界面张力,使乳状液稳定[21]。因此,选择碳水化合物和蛋白质进行复配组成复合壁材。

表1 单一壁材的乳化稳定性

2.1.1 碳水化合物的确定

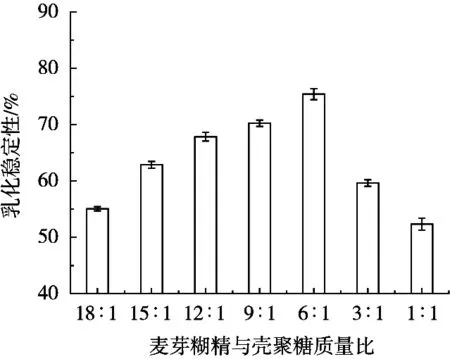

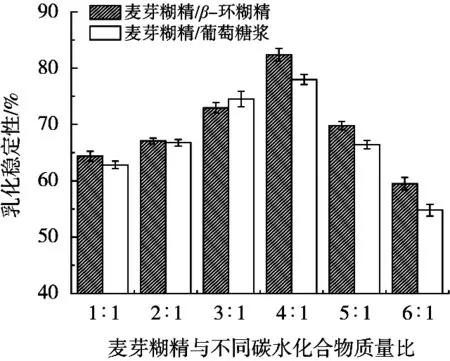

由图1可见,随着壳聚糖添加量不断增加,乳化的稳定性逐渐增大,碳水化合物配比6∶1时达到最大值,为75.41%(p<0.05),之后,壳聚糖添加量增加,乳化稳定性下降,配比降为1∶1时,乳化稳定性最差,为52.34%。从图2可以看出,麦芽糊精与葡萄糖浆质量比4∶1时乳化稳定性最好,为77.97%(p<0.05),随着葡萄糖浆质量比例增加,乳化稳定性逐渐降低。由图2可以看出,随着β-环糊精添加量增加,乳化稳定性先增大后减小,配比4∶1时达到最大值,为82.38%(p<0.05)。对比3组壁材组合,乳化稳定性:麦芽糊精与β-环糊精质量比(4∶1)>麦芽糊精与葡萄糖浆质量比(4∶1)>麦芽糊精与壳聚糖质量比(6∶1)。故选择麦芽糊精与β-环糊精为碳水化合物原料,配比为4∶1。

粉末油脂中碳水化合物原料应具有高溶解性、优良的干燥性能及溶解黏度低等特点。麦芽糊精易溶解,具有高浓度时低黏度的特性,作为填充剂能提高微胶囊膜的致密度和强度[16]。但麦芽糊精分子量较大,对蛋白质分子向油滴表面扩散产生阻力,单一使用粉末化效率低。加入β-环糊精,可降低蛋白质扩散阻力,促进油滴表面形成界面膜,提高粉末化效率。试验结果表明,选择麦芽糊精与β-环糊精为碳水化合物原料,配比为4∶1为宜。

图1 麦芽糊精和壳聚糖不同配比对乳化稳定性的影响

图2 麦芽糊精和不同碳水化合物不同配比对乳化稳定性的影响

2.1.2 蛋白质的确定

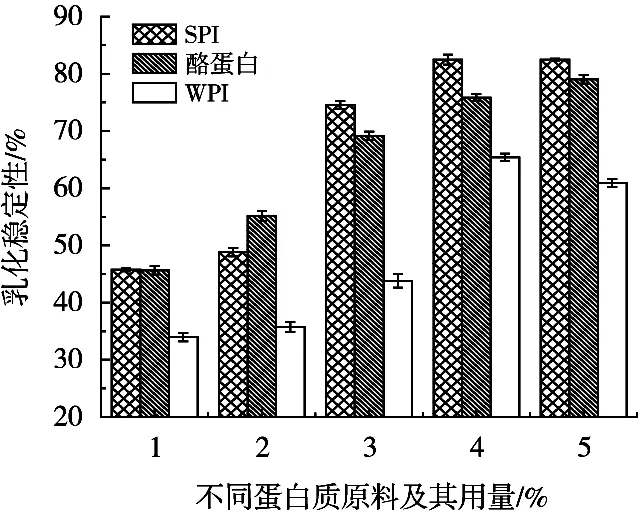

由图3可见,大豆分离蛋白添加量4.0%时,乳液稳定性最好为82.46%(p<0.05),酪蛋白添加量5%时,乳液稳定性最高,为79.02%(p<0.05),乳清分离蛋白添加量4.0%,乳液稳定性最好,为65.39%(p<0.05)。该蛋白质具有亲水亲油基团,可吸附表面乳化油滴,形成具有黏弹性的界面膜。试验结果表明,宜选择用量4.0%大豆分离蛋白作为蛋白质壁材。

图3 不同蛋白质原料及其用量对乳液稳定性的影响

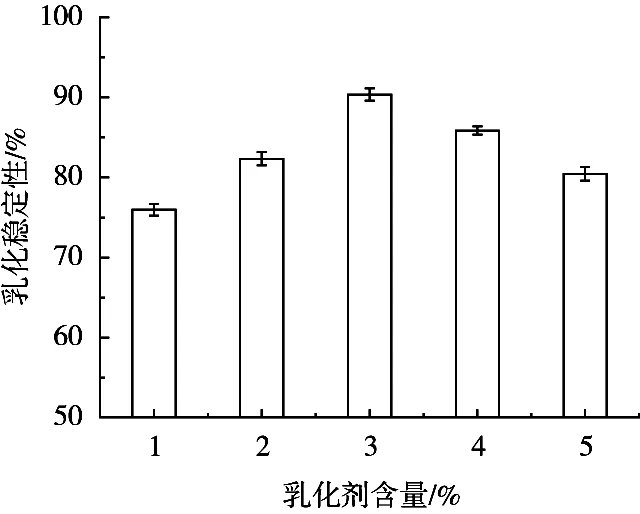

2.1.3 乳化剂含量的确定

从图4可以看出,乳液的稳定性随着乳化剂添加量增加呈现先增大后减小趋势,乳化剂添加量3%时,乳液的稳定性最大为90.36%(p<0.05),乳化剂添加量继续增加时,乳化剂含量过高,而且乳液黏度会继续增大,而且乳液还会产生絮凝现象,会影响后续喷雾干燥效果。试验确定乳化剂添加量为3%。

图4 乳化剂含量对乳液稳定性的影响

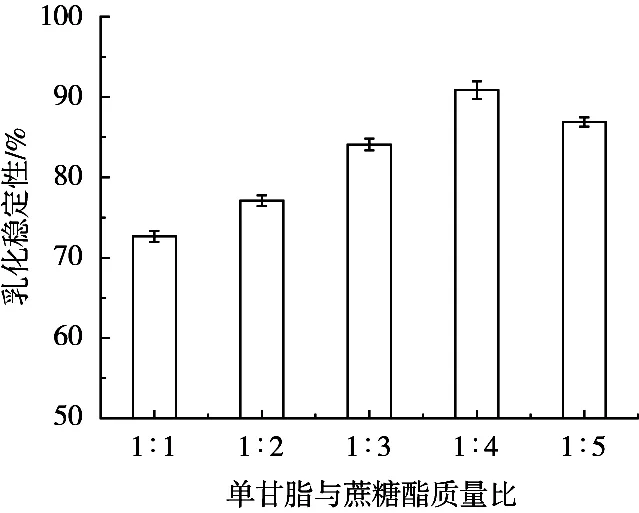

2.1.4 2种乳化剂质量比的确定

试验用固形物含量50 g(壁材与芯材质量比4∶1),乳化剂添加量占固形物含量的3%,两种乳化剂单甘酯与蔗糖酯质量比1∶1,1∶2,1∶3,1∶4和1∶5进行试验,通过其乳化稳定性来确定2种乳化剂的最佳质量比。

通过图5可以看出,单甘酯与蔗糖酯质量比1∶4时,乳液的稳定性最好,为90.85%(p<0.05),所以确定单甘脂与蔗糖酯质量比为1∶4。

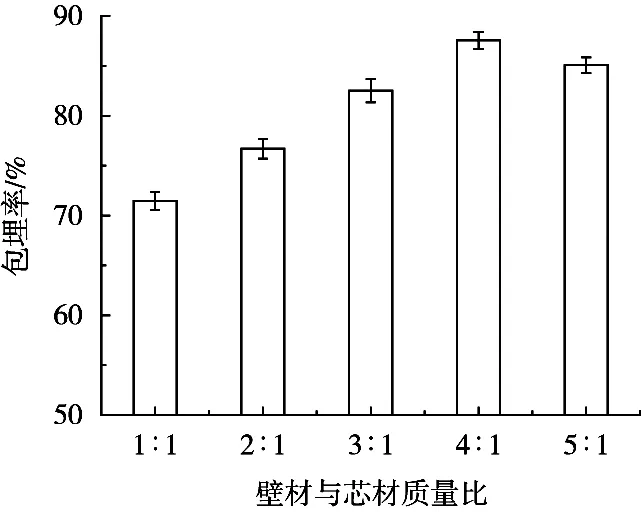

2.2 壁材与芯材的最佳比例

从图6中可以看出,粉末油脂的包埋率随着壁芯材配比逐渐增大而增大,壁材与芯材比4∶1时,产品包埋率最大,为87.54%(p<0.05)。因此确定最佳壁芯材质量比为4∶1。

图5 不同质量比乳化剂对乳化稳定性的影响

图6 不同壁芯材质量比对包埋率的影响

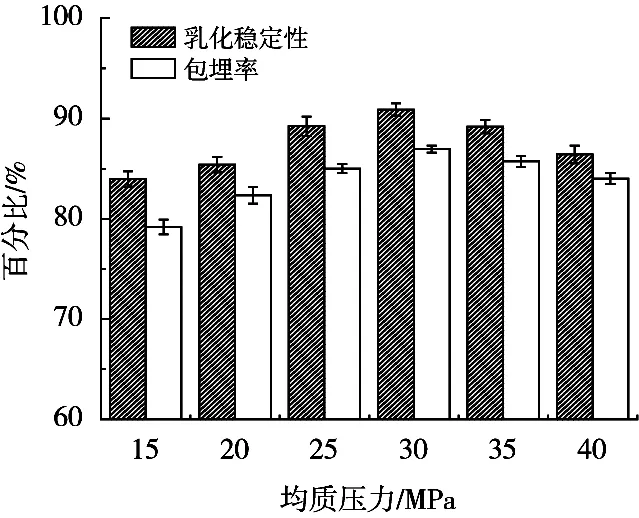

2.3 均质压力的确定

图7 表明,在均质压力15~30 MPa,乳化稳定性和包埋率呈逐渐上升趋势,30 MPa时达到最大值,分别为90.90%和86.95%(p<0.05),超过30 MPa,稳定性及包埋率逐渐减小。

经高压均质的乳液稳定性和产品包埋率优于粗乳状液[22],原因是高压均质有助于芯材与壁材高度分散、充分混合,使乳状液中的小颗粒聚集体及大颗粒的粒径变小,有利于稳定状态的乳状液,提高产品包埋率。如果均质压力过大,液滴表面积过大,易发生破乳现象,对于乳状液的稳定起到不利作用,影响粉末油脂的包埋率,此外,乳状液中氧气增多,容易导致芯材的氧化。试验数据表明,选择最适均质压力30 MPa。

图7 均质压力对乳化稳定性和包埋率的影响

2.4 喷雾干燥进风温度的确定

图8 可以看出,粉末油脂的包埋率随喷雾干燥的进风温度的升高呈现先增大后降低的状况。这主要是因为,随进风温度升高,乳液液滴表面的成膜速度增加,芯材的释放和泄漏减少,所以包埋率增加。然而随着进风温度提高,干燥速率过快,造成粉末油脂颗粒表面稳定结构遭到破坏,造成颗粒破裂,使包埋率降低。另外,羊油包埋在破裂的粉末油脂中,失去了壁材保护,使得羊油直接暴露在高温中,而羊油在高温中极易发生氧化。因此,最佳进风温度为180 ℃,包埋率为89.23%(p<0.05)。

图8 进风温度对包埋率的影响

3 结论

试验以麦芽糊精和β-环糊精作为碳水化合物复合壁材,大豆分离蛋白为蛋白质壁材,蔗糖脂肪酸酯和单硬脂酸甘油酯复配作为粉末油脂乳化剂,阿勒泰羊尾油为芯材,采用喷雾干燥的方法制备羊尾油粉末油脂。麦芽糊精和β-环糊精质量比4∶1,选用4%大豆分离蛋白作为蛋白质壁材,乳化剂选用单甘酯与蔗糖酯的质量比1∶4,壁材与芯材质量比4∶1,进风温度180 ℃,羊尾油粉末油脂包埋率达到89.23%。羊尾油粉末油脂颜色呈乳白色,略带油香味,在热水中能快速溶解。新型羊尾油粉末油脂的研制,为阿勒泰羊尾油的加工利用提供参考方向,提高阿勒泰羊尾油的利用价值。