线性摩擦焊接钛合金整体叶盘研制与实验研究

2020-08-24李祚军张田仓季亚娟

李祚军, 田 伟, 张田仓, 季亚娟, 钟 燕

(1.中国航发四川燃气涡轮研究院,成都 610500;2.中国航空制造技术研究院,北京 100024)

压气机整体叶盘是先进航空发动机的标志性结构形式[1-3]。与传统的叶片/轮盘分离式结构相比,整体叶盘可以减轻结构质量,降低气动损失,减少零件数量,提高发动机的工作可靠性。由于技术优势显著,整体叶盘已经在F414、F119和EJ200等先进航空发动机的风扇及压气机中获得应用[4-5]。整体叶盘对材料性能的要求较高,制造难度较大。整体叶盘材料主要有钛合金和镍基高温合金两类,制造工艺主要有整体锻造、粉末冶金以及焊接等[6-7]。钛合金具有密度低、比强度高、耐腐蚀性好等优点,广泛应用于航空发动机风扇和压气机。叶片和盘缘由于工作温度较高,需要良好的持久、蠕变和高周疲劳性能;盘心工作温度相对较低,主要承受离心力,需要具有较高的屈服强度和低周疲劳性能。研制双性能整体叶盘是为了满足叶盘不同部位对性能的差异化要求,目前主要研究途径有两种,即采用双合金-双组织或单合金-双组织获得双性能。单合金-双组织叶盘易出现力学性能不连续问题,且工艺复杂,制造成本高,我国工程化应用还处于起步阶段。目前工程上多采用双合金-双组织研制整体叶盘,双合金双性能叶盘制备的工艺技术难点在于如何解决两种合金结合区的“弱连接”问题[8]。线性摩擦焊接制造整体叶盘是近年来发展的一项新技术,具有材料利用率高、制造成本低,可实现异材焊接,焊缝组织致密、性能优良等特点[9-14]。对于异种金属的焊接,线性摩擦焊表现出不易产生缺陷的优势,已成为航空发动机叶盘制造的主要技术[15]。

本研究以航空发动机压气机整体叶盘为应用对象,开展TC11钛合金与TC17钛合金异材线性摩擦焊接技术研究,分析焊接接头组织和力学性能,进行叶片单元件和整体叶盘实验件的焊接研究,并完成实验考核。

1 实验材料与方法

实验材料是航空发动机中常用TC11钛合金和TC17钛合金。TC11钛合金是一种综合性能良好的双相热强钛合金,通过α + β两相区热变形和α + β热处理后获得等轴组织(如图1(a)所示),具有优异的高周疲劳性能和热强性能,适用于制造在500 ℃以下长期服役的压气机叶片等零件。TC17钛合金是一种富含β稳定元素的中高温用钛合金,具有高强、高韧、高淬透性的特点,经跨β相变点的热变形和固溶时效热处理后具有细密的网篮组织(如图1(b)所示),适用于制造在420 ℃以下长期服役的压气机盘等零件。

采用中国航空制造技术研究院自制的线性摩擦焊接设备进行组织性能试样、叶片单元件和整体叶盘实验件的焊接,主要焊接工艺参数见表1。焊接后的试样和实验件进行退火热处理,热处理制度为630 ℃,保温3.5 h。

表 1 线性摩擦焊接主要工艺参数Table 1 Main parameters of linear friction welding

热处理后的焊接试样进行X射线、荧光渗透及超声波探伤检验,探伤检验合格后切取试块,研究焊接接头的显微组织和力学性能。采用光学显微镜和扫描电子显微镜观察显微组织,参照GB/T 228—2002测试室温拉伸性能,参照GB/T 4338—2006测试450 ℃拉伸性能,参照GB/T 2039—1997测试持久极限强度(测试温度400 ℃和450 ℃,测试时间10 h)。

线性摩擦焊接的叶片单元件在电磁振动台上进行室温振动特性实验和疲劳寿命实验。线性摩擦焊接的整体叶盘实验件在立式轮盘实验器上进行超转实验和低循环疲劳实验,实验环境温度为250 ℃。

2 结果与分析

2.1 线性摩擦焊接接头组织和性能分析

TC11/TC17异材线性摩擦焊接接头的宏观形貌如图2(a)所示。从图2(a)中可以看出,接头可分为五个区域:TC11母材区、TC11侧热力影响区(TMAZ)、焊合区(W)、TC17侧热力影响区和TC17母材区。接头上部和下部的焊缝较宽(约为2 mm),中间较窄(约为1 mm)。

图2(b)和图2(c)分别是TC11侧热力影响区和TC17侧热力影响区的显微组织。焊接过程中,这两个区域的温度未超过β转变温度,部分α相发生回溶,并在摩擦作用下产生明显的变形。

图2(d)和图2(e)是焊合区的显微组织形貌。焊接过程中,焊合区的温度超过了TC11和TC17钛合金的β相变温度,并在摩擦变形的作用下发生动态再结晶,形成等轴β晶粒,在焊后冷却和退火热处理过程中,在β晶界和晶内析出了片层α相[14,16]。

TC11母材、TC17母材及TC11/TC17焊接接头的室温和400 ℃拉伸性能如表2所示。TC17母材的拉伸强度明显高于TC11母材的拉伸强度(相差100 MPa以上),焊接接头的拉伸强度与TC11母材基本相当,并且实验后发现拉伸试样的断裂均产生在远离焊缝的TC11母材处。TC11母材的拉伸塑性(δ5和Ψ)明显高于TC17母材的拉伸塑性。焊接接头的伸长率(δ5)与TC17母材相当,断面收缩率(Ψ)与TC11母材相当。这是因为伸长率反映了拉伸试样在整个工作段上的均匀变形程度,伸长率的大小主要受限于均匀变形能力较差的TC17母材;而断面收缩率反映了拉伸试样的局部变形程度,试样的断裂产生在TC11母材处,因此焊接接头试样的断面收缩率与TC11母材相当。

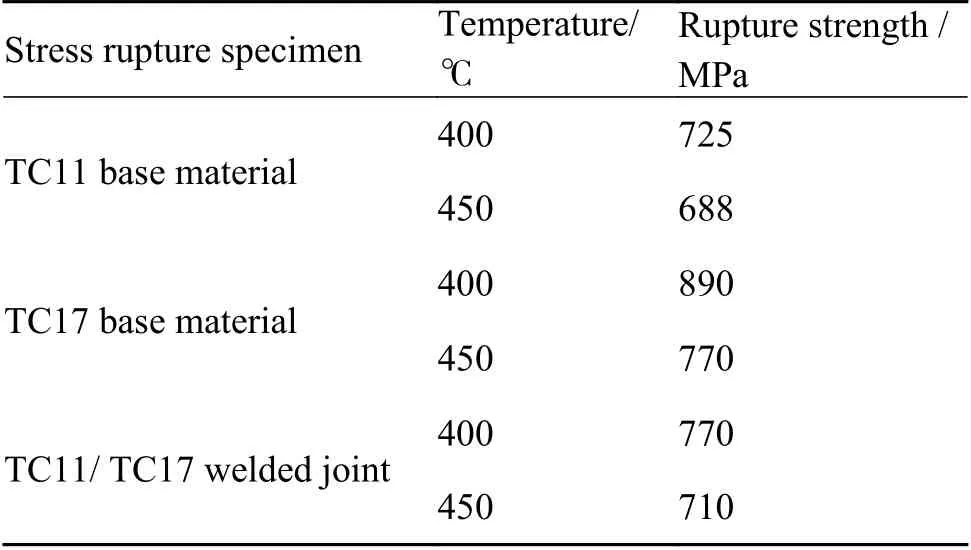

TC11母材、TC17母材及TC11/TC17焊接接头在400 ℃和450 ℃下的10 h持久强度极限如表3所示。可以看出,TC17母材的持久强度极限明显高于TC11母材。焊接接头的持久强度极限低于TC17母材但略高于TC11母材。实验后发现,持久试样的断裂均产生在远离焊缝的TC11母材处。

图 2 TC11/TC17异材线性摩擦焊接接头的组织 (a)接头宏观组织形貌;(b)TC11侧TMAZ显微组织;(c)TC17侧TMAZ显微组织;(d),(e)焊合区W显微组织Fig. 2 Microstructure of TC11/TC17 different materials linear friction welding joint (a)microstructure of welded joint;(b)microstructure of TC11 thermal influence zone;(c)microstructure of TC17 thermal influence zone;(d),(e)microstructure of weld zone

表 2 TC11母材、TC17母材及焊接接头的拉伸性能Table 2 Tensile properties of TC11 base material,TC17 base material and welded joint

2.2 线性摩擦焊接叶片单元件疲劳性能和焊接整体叶盘实验分析

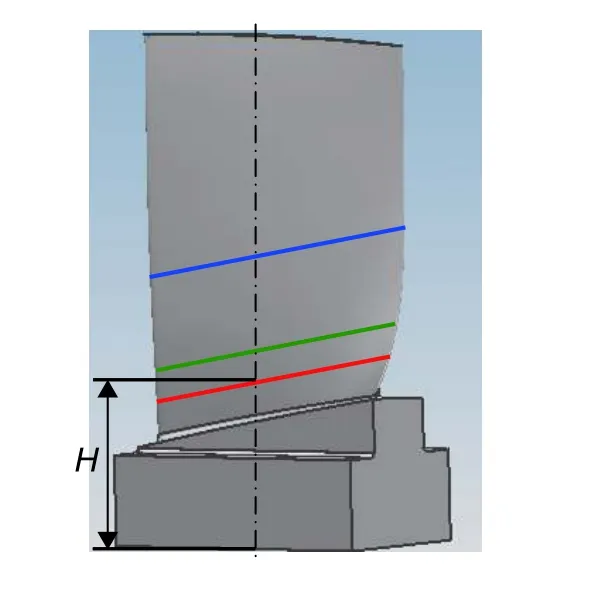

采用线性摩擦焊研制TC11/TC17异材焊接叶片单元件,其结构如图3所示。焊接单元件的结构尺寸相同,焊缝位置(H为焊缝距榫头底部的长度)分为三种,分别为H= 38 mm、H= 43 mm和H= 63 mm,焊缝以下部分(靠近榫头一侧)为TC17钛合金,焊缝以上部分(靠近叶尖一侧)为TC11钛合金。

采用有限元数值仿真的TC11和TC17叶片单元件的一阶相对振动应力分布如图4所示,最大应力位于叶根R处,叶身中部应力较大。对三种焊缝位置的叶片单元件进行一阶振动应力分布测试和疲劳寿命实验,每种焊缝位置的单元件均为8件。一阶振动应力分布测试结果与数值仿真结果基本一致,最大应力位于叶根R处。疲劳寿命实验中,三种叶片单元件的最大应力位置的应力值均为600 MPa。在此振动条件下,根据振动应力分布实验的结果可知:H= 38 mm单元件的焊缝上的最大应力约为522 MPa,H= 43 mm单元件的焊缝上的最大应力约为564 MPa,H= 63 mm单元件的焊缝上的最大应力约为600 MPa。三种焊缝位置的单元件的疲劳寿命如表4所示。取存活率P= 50%、置信度γ= 95%,误差限度δmax= 5%,三种单元件的中值疲劳寿命分别为:焊缝位置H= 38 mm为1.501 × 106次;焊缝位置H= 43 mm为0.344 ×106次;焊缝位置H= 63 mm为0.132 × 106次。实验后对叶片单元件进行荧光渗透检验,发现疲劳裂纹主要产生在叶根R处的最大应力区(TC17钛合金母材处)和叶身中部的大应力区(TC11钛合金母材处),裂纹均未产生在焊缝处及热影响区。

表 3 TC11母材、TC17母材及焊接接头的10 h持久性能Table 3 10 h stress rupture properties of TC11 base material,TC17 base material and welded joint

表 4 线性摩擦焊TC11/TC17叶片单元件振动疲劳寿命Table 4 Vibration fatigue life of linear friction welding TC11/TC17 blade test pieces

图 3 线性摩擦焊TC11/TC17叶片单元件结构示意图Fig. 3 Structural diagram of linear friction welding TC11/TC17 blade test pieces

图 4 叶片单元件一阶相对振动应力分布示意图 (a)TC11(左叶盆,右叶背)(b)TC17(左叶盆,右叶背)Fig. 4 First order relative vibration stress distribution diagram of blade test pieces (a)TC11(basin left and back right);(b)TC17(basin left and back right)

综合以上实验结果可以得出:首先,三种单元件的疲劳裂纹均未产生在焊缝处和热影响区,说明焊接质量良好。其次,H= 38 mm的单元件焊缝处的振动应力最小,其疲劳寿命最高;H= 63 mm的单元件焊缝处的振动应力最大,其疲劳寿命最低,这说明焊缝位置对焊缝处的应力大小及疲劳寿命有明显的影响。再次,当焊缝位于单元件的大应力区域时,虽然焊缝及热影响区未发生疲劳裂纹,但是由于改变了叶片单元件的振型和应力梯度,因此会在一定程度上降低单元件(母材)的疲劳寿命。

采用优化的焊缝位置和焊接工艺,研制线性摩擦焊接TC11/TC17异材整体叶盘,轮盘部分为TC17钛合金,叶片部分为TC11钛合金。采用荧光渗透、电涡流和超声波等方法对焊接整体叶盘进行无损探伤检验,未发现超标缺陷;采用三坐标测量仪对整体叶盘的尺寸进行检测,精度符合设计要求。检验后的整体叶盘在轮盘实验器上进行超转实验和低循环疲劳实验。超转实验中,整体叶盘的温度为250 ℃,最高转速达到了设计转速的115%,超转转速下保持5 min。低循环疲劳实验中,整体叶盘的温度为250 ℃,最低转速为2000 r/min,最高转速为设计转速,共完成了1000次低循环疲劳实验。超转实验和低循环疲劳实验后,对整体叶盘关键部位的尺寸进行了检测,与实验前相比,残余变形量 < 0.1%,满足设计要求。超转实验和低循环疲劳实验后对整体叶盘进行了荧光渗透检验,未发现裂纹等缺陷。

3 结论

(1)TC11/TC17异材线性摩擦焊接接头由TC11合金母材区、TC11侧热力影响区(TMAZ)、焊合区(W)、TC17侧热力影响区和TC17合金母材区五个典型区域组成。

(2)TC11/TC17焊接接头的室温和400 ℃拉伸强度(σb、σ0.2)与TC11母材基本相当,焊接接头的伸长率(δ5)与TC17母材相当,断面收缩率(Ψ)与TC11母材相当;TC11/TC17焊接接头在400 ℃和450 ℃下的持久强度极限低于TC17母材但略高于TC11母材。

(3)最大应力为600 MPa的条件下,三种焊缝位置的TC11/TC17异材线性摩擦焊接叶片单元件的中值疲劳寿命分别为1.501 × 106次、0.344 ×106次、和0.132 × 106次,疲劳裂纹均未产生在焊缝处及热影响区。

(4)线性摩擦焊接TC11/TC17异材整体叶盘通过了115%的超转实验和1000次低循环疲劳实验,实验结果满足要求。