一种TiAl合金的高温疲劳-蠕变交互力学行为与寿命预测方法

2020-08-24董成利胡晓安

董成利, 胡晓安

(1.中国航发北京航空材料研究院 应用评价中心,北京 100095;2.中国航发北京航空材料研究院 先进高温结构材料重点实验室,北京 100095;3.南昌航空大学 飞行器工程学院,南昌 330063)

TiAl合金具有低密度、高比强度、优异的高温性能等综合优点,广泛应用于现代先进航空发动机涡轮叶片的制造,成为代替传统镍基高温合金制造涡轮叶片的唯一候选材料,应用前景广阔[1-2]。经过多年蓬勃发展,TiAl合金在国外已经开始工程化验证和应用。实际上,日本三菱公司早在1999年就将研制的TiAl合金涡轮增压器应用于Lancer汽车中,首次成功实现了TiAl合金的商业化应用[3]。特别是在过去几十年里,TiAl合金在国外航空发动机的低压涡轮叶片上得到了广泛应用,GE公司将TiAl合金分别应用在飞机Boeing 787的发动机GEnx 1B和飞机Boeing 747-8的发动机GEnx 2B低压涡轮叶片上,P&W公司将TiAl合金应用在飞机Airbus 320-Neo的发动机PW1100G低压涡轮叶片上,R&R公司将TiAl合金应用在飞机Airbus 350-XWB的发动机Trent XWB低压涡轮叶片上[4-5]。可见,欧美国家三大航空发动机巨头非常重视TiAl合金的材料研制和工程化应用,凭借其雄厚的技术实力,已取得了明显的社会和经济效益。虽然国内很多院所开展了TiAl合金的研制,但由于研究工作起步较晚,技术储备和积累不足,所以TiAl合金在国内的工程应用还需要进行持续探索和深入研究。

TiAl合金的工程化应用离不开其综合性能的实验与分析工作。截止到目前,国内外研究人员针对各种TiAl合金的力学性能实验与表征方法开展了大量的研究工作,主要涉及TiAl合金的拉伸[6]、低周疲劳[7]、高周疲劳[8]、蠕变/持久[9]、裂纹扩展[10]和断裂特性[11]等。通过对TiAl合金力学性能实验与表征的研究工作,已基本掌握了该合金的力学性能,可为航空发动机部件选材和结构设计提供数据支持。TiAl合金若要取代镍基高温合金制造航空发动机涡轮叶片,必然在涡轮叶片的高温疲劳及疲劳-蠕变交互的服役工况下工作。为了保证TiAl合金涡轮叶片在高温循环载荷下具有足够的强度和寿命,有必要开展TiAl合金的高温疲劳及疲劳-蠕变交互力学性能实验与寿命分析工作,从而获得其疲劳力学性能数据,主要包括稳态迟滞环、循环硬化/软化、应力松弛等,然后建立寿命预测模型,为评估TiAl合金及其零部件的强度和寿命奠定基础。

本工作首先针对TiAl合金开展750 ℃条件下的拉伸、低周疲劳和疲劳-蠕变交互性能实验,分析并比较低周疲劳和疲劳-蠕变交互性能的应力-应变稳态迟滞环、循环硬化/软化、应力松弛以及寿命规律。然后,分别采用考虑平均应力的Morrow修正方法和本工作提出的统一寿命预测方法对TiAl合金的低周疲劳和疲劳-蠕变交互寿命进行预测与分析。最后,结合断口分析,对TiAl合金高温低周疲劳和疲劳-蠕变交互失效机理进行研究。

1 实验材料及方法

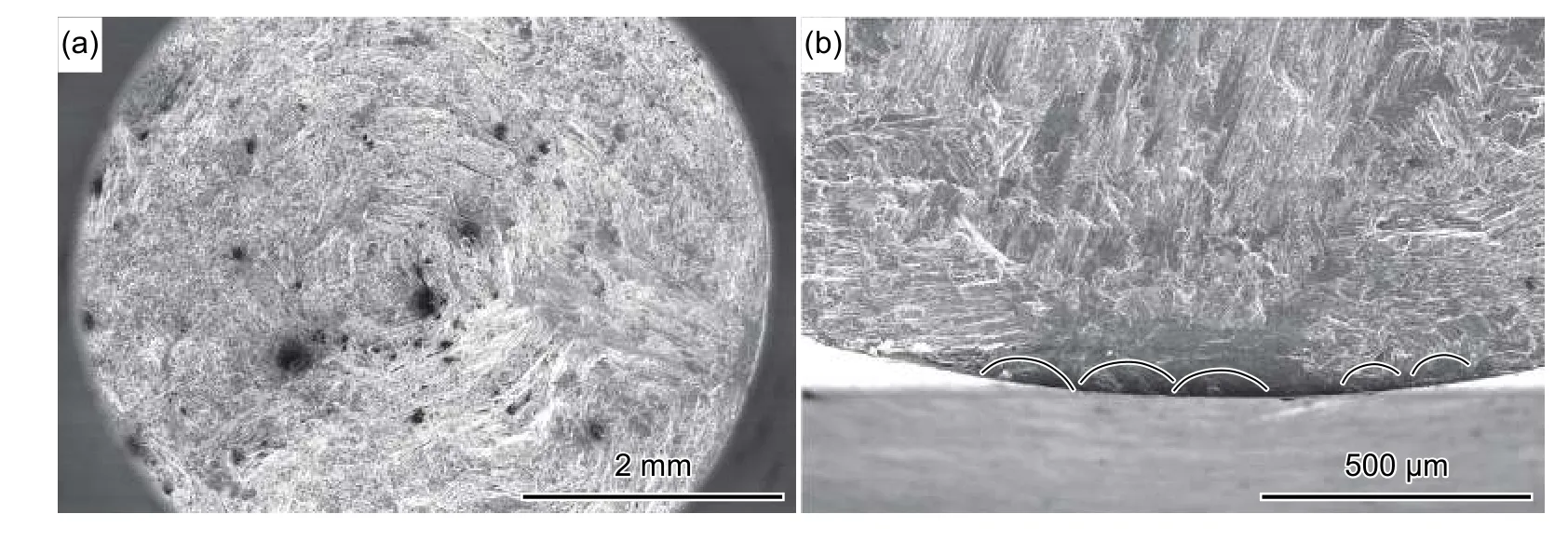

TiAl合金名义成分为Ti-44Al-3.0Nb-2.0Mn-0.02B(原子分数/%),首先采用真空电弧熔化(vacuum arc remelting,VAR)炉熔化并使用真空感应凝壳(vacuum skull melting,VSM)熔炼法重熔三次从而消除成分偏析,在1230 ℃/140 MPa条件下热等静压(hot isostatic pressing,HIP),并在氩气氛围下保温3 h。图1(a)和(b)分别为TiAl合金的原始显微组织图和显微组织放大图。从图1可以看出,该TiAl合金呈现出典型的近片层(nearly lamellar,NL)结构形貌,该NL结构包含了平均尺寸约为100 μm的α2/γ片层团和γ相,且γ相均匀分布在α2/γ片层团内部以及晶界上。

高温拉伸圆棒试样用于测试TiAl合金的拉伸性能,其标矩段直径 × 长度为φ5 mm × 25 mm,拉伸试样总长为71 mm。高温疲劳圆棒试样用于测试TiAl合金的低周疲劳和疲劳-蠕变交互性能,其标矩段直径 × 长度为φ6 mm × 14 mm,拉伸试样总长为90 mm。图2分别给出了高温拉伸圆棒试样和高温疲劳圆棒试样的实物图。在开展高温实验之前,对高温拉伸圆棒试样和高温疲劳圆棒试样的标矩段进行了抛光,从而减小甚至消除划痕、毛刺及其他表面缺陷对TiAl合金力学性能的影响。

图 1 TiAl合金的原始显微组织图 (a)整体形貌;(b)放大图Fig. 1 Microstructures of TiAl alloy (a)whole view;(b)enlarged view

图 2 TiAl合金试样实物图 (a)拉伸试样;(b)低周疲劳及疲劳-蠕变交互试样Fig. 2 Solid specimens of TiAl alloy (a)tensile specimens;(b)LCF and CFI specimens

2 结果与分析

2.1 高温拉伸性能

图3为TiAl合金在750 ℃下的高温拉伸性能实验曲线。TiAl合金的拉伸性能实验数据如下:弹性模量约为145 GPa,屈服强度约为344 MPa,抗拉强度约为470 MPa,伸长率约为8.6%。

图 3 TiAl合金高温拉伸应力-应变实验曲线Fig. 3 High temperature tensile stress-strain curve of TiAl alloy

2.2 高温疲劳及疲劳-蠕变交互性能

2.2.1 稳态迟滞环分析

图4为TiAl合金在750 ℃且应变幅为0.4%条件下的疲劳-蠕变交互性能的应力-应变稳态迟滞环实验曲线,该类应力-应变稳态迟滞环实验曲线取自TiAl合金的半寿命实验数据。此外,将TiAl合金在应变幅为0.4%条件下的低周疲劳应力-应变稳态迟滞环实验曲线放在图中,主要目的是与疲劳-蠕变交互性能的应力-应变稳态迟滞环实验曲线进行比较。对于TiAl合金低周疲劳性能实验,可以看出其应力-应变稳态迟滞环实验曲线相对于应变轴呈反对称形式,即最大应力与最小应力的绝对值近似相等。对于TiAl合金疲劳-蠕变交互性能实验,可以看出其应力-应变稳态迟滞环实验曲线已与低周疲劳的应力-应变稳态迟滞环实验曲线有较大差别,主要体现在以下两个方面:(1)其应力-应变稳态迟滞环实验曲线相对于应变轴不再呈反对称形式,最小应力的绝对值大于最大应力,且随着保载时间的增加,最小应力的绝对值与最大应力的差值越来越大;(2)随着保载时间的增加,疲劳-蠕变交互性能的应力-应变稳态迟滞环实验曲线出现明显的应力松弛现象,这一现象主要是由于保载产生的蠕变效应引起的。值得注意的是,TiAl合金在保载150 s和保载210 s时,两者的疲劳-蠕变交互性能的应力-应变稳态迟滞环实验曲线形式非常接近,这说明保载时间产生的应力松弛基本达到稳定状态。另外,应力-应变稳态迟滞环实验曲线所围成的面积代表了作用于材料的塑性应变能,施加外载荷在材料内部产生较大的塑性应变能将显著降低疲劳寿命。也就是说,相同实验条件下,应力-应变稳态迟滞环实验曲线的面积越大,其疲劳寿命越低,这也可以定性地解释具有保载效应的疲劳-蠕变交互寿命比低周疲劳寿命低的原因。

2.2.2 循环应力分析

图5给出了TiAl合金在不同保载时间下的疲劳-蠕变交互循环应力响应曲线,同时也给出了低周疲劳循环应力响应曲线以作比较分析。对于TiAl合金的低周疲劳性能实验,可以看出在初始的循环时间里,TiAl合金呈现出循环硬化现象,之后循环应力基本保持不变达到循环稳定状态,后来出现了较小程度的循环软化。而对于TiAl合金的疲劳-蠕变交互性能实验,TiAl合金在初始的循环时间里即呈现明显的循环软化现象,随后循环软化程度有所降低,但在整个寿命期,TiAl合金均表现出循环软化现象。另外,随着保载时间的增加,TiAl合金的循环软化效应也越明显。有研究[12]表明:保载时间产生的循环软化效应主要由以下一个或多个因素引起:(1)位错结构的交滑移作用;(2)位错结构上有细小沉淀相生成;(3)固溶元素与位错的相互作用。

图 4 TiAl合金高温低周疲劳及疲劳-蠕变交互稳态迟滞环曲线Fig. 4 High temperature hysteresis loops of LCF and CFI of TiAl alloy

图 5 TiAl合金高温低周疲劳及疲劳-蠕变交互循环应力曲线Fig. 5 High temperature cyclic stress curves of LCF and CFI of TiAl alloy

2.2.3 应力松弛分析

图6给出了TiAl合金在不同保载时间下的疲劳-蠕变交互应力松弛和低周疲劳应力松弛数据。因为低周疲劳实验的稳态迟滞环曲线相对于应变轴呈反对称结构,因此其最大应力和最小应力近似相等,平均应力为0 MPa左右,基本上不存在应力松弛现象。而对于疲劳-蠕变交互实验来说,在最大应变处保载产生了明显的蠕变现象,从而导致了应力松弛的发生,且随着保载时间的延长,其应力松弛程度明显增加[13-14]。具体来说,保持时间为30 s、90 s、150 s和210 s时,平均应力分别为-50 MPa,-80 MPa,-100 MPa和-120 MPa。众多研究表明,在高温低周疲劳载荷谱上进行保载均会发生不同程度的应力松弛现象。应力松弛现象主要原因是在材料的晶界上产生孔洞,然后随着高温保载效应的持续,这些孔洞开始增加和聚集,最终将部分弹性应变转变成非弹性应变,从而导致应力下降。另外,晶界上孔洞的聚集和增殖将导致明显的蠕变变形,蠕变变形将形成明显的应力松弛特征,特别是这些晶界上孔洞的蠕变行为与疲劳裂纹扩展行为相互作用进一步提高了裂纹扩展速率,从而降低了疲劳寿命。

图 6 TiAl合金高温低周疲劳及疲劳-蠕变交互应力松弛实验结果Fig. 6 High temperature mean stress relaxation results of LCF and CFI of TiAl alloy

2.2.4 寿命分析

表1列出了TiAl合金在750 ℃下的低周疲劳和疲劳-蠕变交互实验结果。其中,最大应力和最小应力均取自TiAl合金的应力-应变稳态迟滞环,疲劳寿命为试样发生断裂时的循环数。

图7给出了TiAl合金的高温低周疲劳及疲劳-蠕变交互寿命实验结果。以低周疲劳寿命的平均值为基准(假设基准值为100%),疲劳-蠕变交互寿命实验结果的平均值与基准值相除即可获得疲劳-蠕变交互寿命的相对值。从图7可以看出,所有TiAl合金的疲劳-蠕变交互寿命均小于其低周疲劳寿命。对于TiAl合金的疲劳-蠕变交互寿命来说,随着保载时间的增加,其疲劳-蠕变交互寿命逐渐降低;但随着保载时间增加到一定程度时(例如150 s和210 s时),TiAl合金的疲劳-蠕变交互寿命基本趋于稳定,但其寿命只有低周疲劳寿命的10%左右。可以看出,保载效应对TiAl合金的疲劳寿命有较大影响,长保载时间将会显著降低TiAl合金的疲劳寿命。

表 1 TiAl合金在750 ℃下的低周疲劳和疲劳-蠕变交互实验结果Table 1 LCF and CFI results of TiAl alloy at 750 ℃

图 7 TiAl合金高温低周疲劳及疲劳-蠕变交互寿命实验结果Fig. 7 High temperature life results of LCF and CFI of TiAl alloy

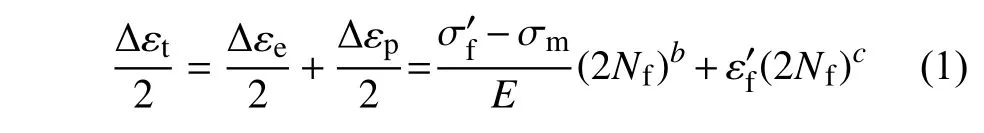

传统的总应变-寿命方程[15-16]可以对材料在对称低周疲劳下的疲劳寿命进行预测,但由于疲劳-蠕变交互实验在保载效应的条件下发生应力松弛,从而产生平均应力。因此,需要采用能够考虑平均应力修正的疲劳寿命方法。一般地,基于总应变-寿命方程的Morrow修正方法[17]可以考虑平均应力对疲劳寿命的影响,Morrow修正方法如式(1)所示:

式中: Δεt, Δεe和 Δεp分别代表总应变范围,弹性应变范围和塑性应变范围;和b分别代表疲劳强度系数和疲劳强度指数;和c分别代表疲劳延性系数和疲劳延性指数; σm和E分别代表平均应力和弹性模量; Nf代表疲劳寿命。

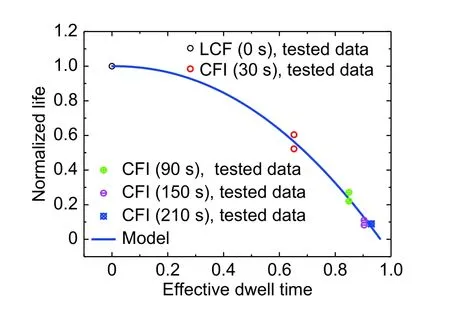

采用最小二乘优化法[18]并基于总应变、平均应力和疲劳寿命等数据,对TiAl合金的高温低周疲劳及疲劳-蠕变交互寿命进行预测,表2列出了Morrow修正方法的材料参数,图8给出了Morrow修正方法预测结果与实验数据的对比。可以看出,Morrow修正方法可以对低周疲劳的寿命进行准确预测,对保载时间为30 s的疲劳-蠕变交互寿命预测结果也比较好,预测的寿命位于实验寿命的 ± 2倍分散带以内,但Morrow修正方法对于保载时间高于30 s的疲劳-蠕变交互寿命预测结果过于危险,预测寿命达到了实验寿命的 +16分散带附近,预测能力较差,不能满足实际工程需要。

表 2 Morrow修正模型材料参数Table 2 Material parameters of Morrow modified model

图 8 Morrow修正方法预测结果与实验数据的对比Fig. 8 Comparison between the predicted results by Morrow modified method and the tested data

2.3 高温疲劳及疲劳-蠕变交互统一寿命预测模型

为了解决Morrow修正方法不能充分考虑保载时间产生的平均应力对疲劳寿命影响的问题,本工作提出一种考虑有效保载时间的统一寿命预测模型[19],统一寿命预测模型如式(2)所示,

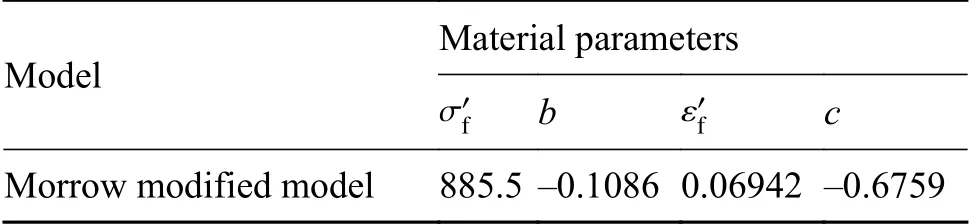

式中: Tf和 Tf-LCF分别代表了疲劳-蠕变交互寿命和低周疲劳寿命,两者之商代表了归一化寿命;Δt/tp代 表了有效保载时间;A,b和 n是统一寿命预测模型的材料参数。

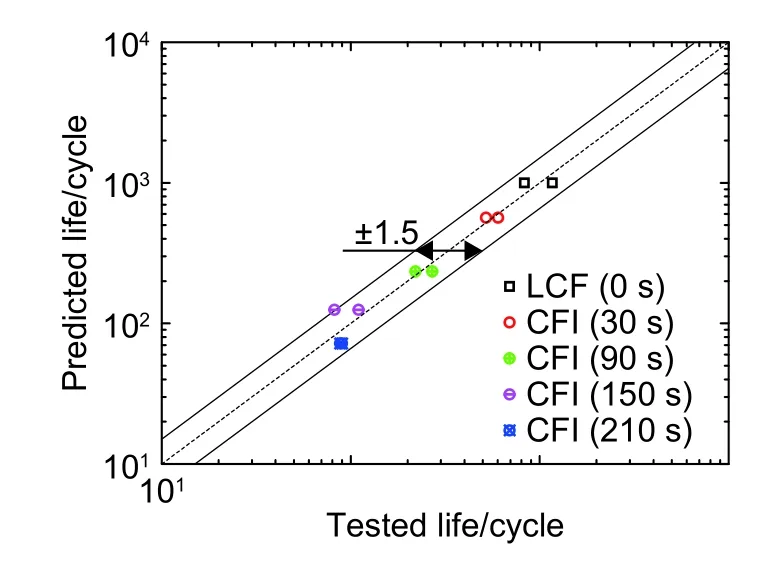

同样采用最小二乘优化法并基于归一化寿命和有效保载时间等数据,对TiAl合金的高温低周疲劳及疲劳-蠕变交互寿命进行预测,表3列出了统一寿命预测模型的材料参数及相关系数。图9为统一寿命预测模型关联的归一化寿命与有效保载时间拟合曲线。由图9可以看出,统一寿命预测模型能够准确地表征TiAl合金的高温低周疲劳及疲劳-蠕变交互归一化寿命与有效保载时间之间的关系,且统一寿命预测模型材料参数计算的相关系数为0.99,计算可靠性很高。图10给出了统一寿命预测模型预测结果与实验数据的对比。由图10可以看出,统一寿命预测模型可以对TiAl合金的高温低周疲劳和疲劳-蠕变交互寿命进行准确预测,预测的寿命基于位于实验寿命的 ± 1.5倍分散带以内。这说明该模型能够考虑保载时间对疲劳寿命的影响,可以采用该模型对TiAl合金零部件的高温低周疲劳和疲劳-蠕变交互寿命进行预测和评估,从而可满足工程实际需要。

图 9 统一寿命预测模型关联的归一化寿命与有效保载时间拟合曲线Fig. 9 Relationship between normalized life and effective dwell time by unified life model

表 3 统一寿命预测模型材料参数及相关系数Table 3 Material parameters of unified life method

2.4 失效机理分析

图11和图12分别给出了TiAl合金在750 ℃条件下的低周疲劳和疲劳-蠕变交互断口。从图中可以看出,相比于低周疲劳,疲劳-蠕变交互断口较为粗糙,且两者断裂时均没有发生明显的塑性变形。TiAl合金低周疲劳和疲劳-蠕变交互裂纹均萌生于试样表面,不同的是低周疲劳呈现单个点源起裂方式,而疲劳-蠕变交互呈现多源线性裂纹起裂方式,图中黑色弧线给出了疲劳源的位置和大体形状。

图13分别给出了TiAl合金在750 ℃条件下的低周疲劳和疲劳-蠕变交互的裂纹扩展区形貌。从图13可以看出,裂纹疲劳条带不是很明显但仍然能够观察到,裂纹扩展方向沿着垂直于疲劳条带的方向向前扩展,裂纹扩展方向如图中黑色箭头所示。另外,可以看出,相比于低周疲劳,疲劳-蠕变交互裂纹扩展区的氧化程度更大,这是因为保载效应造成的。疲劳-蠕变交互实验过程中在最大应变处保持一定时间,将更加有利于断口与高温空气发生氧化反应,导致大量的氧化物存留在裂纹扩展区上。

图 10 统一寿命预测模型预测结果与实验数据的对比Fig. 10 Comparison between the predicted results by unified life model and the tested data

图 11 TiAl合金低周疲劳断口 (a)宏观断口;(b)疲劳源Fig. 11 SEM images of LCF of TiAl alloy (a)whole fracture;(b)fatigue crack initiation

图 12 TiAl合金疲劳-蠕变交互断口 (a)宏观断口;(b)疲劳源Fig. 12 SEM images of CFI of TiAl alloy (a)whole fracture;(b)fatigue crack initiation zone

图14分别给出了TiAl合金在750 ℃条件下的低周疲劳和疲劳-蠕变交互的疲劳瞬断区形貌。从图14可以看出,TiAl合金高温低周疲劳的瞬断区呈现出准解理断口形貌,从而表现为穿晶断裂特征,而其疲劳-蠕变交互的瞬断区呈现出少量准解理和大量韧窝混合型断口形貌,从而表现为穿晶和沿晶的混合断裂特征。这是因为相比于TiAl合金高温低周疲劳,保载效应产生的疲劳-蠕变交互作用增加了裂纹在晶界上的萌生和扩展驱动力,从而导致疲劳裂纹由部分穿晶断裂方式转变为部分沿晶断裂的混合方式,这种混合断裂特征将明显减少TiAl合金在高温条件下的疲劳寿命。

图 13 TiAl合金裂纹扩展区 (a)低周疲劳;(b)疲劳-蠕变交互Fig. 13 SEM images of crack growth zone of TiAl alloy (a)LCF;(b)CFI

图 14 TiAl合金疲劳瞬断区 (a)低周疲劳;(b)疲劳-蠕变交互Fig. 14 SEM images of final fracture zone of TiAl alloy (a)LCF;(b)CFI

3 结论

(1)与高温低周疲劳相比,TiAl合金的疲劳-蠕变交互性能的应力-应变稳态迟滞环实验曲线不再呈反对称结构,最小应力的绝对值大于最大应力,且随着保载时间的增加,最小应力的绝对值与最大应力的差值越来越大。

(2)在初始的循环时间里,TiAl合金呈现出循环硬化现象,之后循环应力基本保持不变达到循环稳定状态,后来出现了较小程度的循环软化,而在疲劳-蠕变交互性能实验中,TiAl合金在初始的循环时间里即呈现明显的循环软化现象,随后循环软化程度有所降低直至最终断裂。

(3)对于TiAl合金的低周疲劳实验来说,其平均应力为0 MPa左右,基本上不存在应力松弛现象。而对于疲劳-蠕变交互实验来说,在最大应变处保载产生了明显的蠕变现象,从而导致了应力松弛的发生,且随着保载时间的延长,其应力松弛程度明显增加。

(4)所有TiAl合金的疲劳-蠕变交互寿命均小于其低周疲劳寿命,随着保载时间的增加,其疲劳-蠕变交互寿命逐渐降低。但随着保载时间增加到一定程度时,TiAl合金的疲劳-蠕变交互寿命基本趋于稳定,其寿命只有低周疲劳寿命的10%左右。

(5)Morrow修正方法不能对TiAl合金的高温低周疲劳和疲劳-蠕变交互寿命进行准确预测,预测能力较差,而本文提出的统一寿命预测模型由于考虑了保载效应,能够准确预测TiAl合金的高温低周疲劳和疲劳-蠕变交互寿命,且预测寿命位于实验寿命的 ± 1.5倍分散带以内,预测能力较高。

(6)TiAl合金低周疲劳和疲劳-蠕变交互裂纹均萌生于试样表面,不同的是低周疲劳呈现单个点源起裂方式,而疲劳-蠕变交互呈现多源线性裂纹起裂方式。另外,TiAl合金高温低周疲劳的瞬断区呈现出准解理断口形貌,从而表现为穿晶断裂特征,而其疲劳-蠕变交互的瞬断区呈现出少量准解理和大量韧窝混合型断口形貌,从而表现为穿晶和沿晶的混合断裂特征。