ZTA15钛合金铸件异常组织形成及对拉伸行为的影响

2020-08-24刘高扬赵文侠

刘高扬, 赵文侠, 王 曦

(中国航发北京航空材料研究院,北京 100095)

钛合金铸件已在航空航天结构中使用了近40年,但仅限于在二级或非关键性结构上应用。近几十年来,钛合金铸件广泛用于涡轮喷气发动机部件,尤其是框架和叶片,说明钛合金铸件具有质量一致性和稳定性,如今,在许多主要机身和航天器上也得到了广泛的使用。尽管应用范围在不断增长,但熔模铸造钛合金缺陷性质的研究报道却很少[1-3],由于铸造缺陷导致的产品质量下降甚至失效的信息就更为稀缺。更好地了解铸造钛合金冶金缺陷的形成机理,并采取相应的解决措施,可以有效地提高钛合金铸件的质量稳定性,从而为损伤容限设计和使用寿命分析奠定质量基础[4]。

ZTA15钛合金具有较高的强度、良好的热稳定性和焊接性能,目前广泛用于航空飞行器等大型结构件[5]。钛合金铸件的性能优劣很大程度上取决于铸造过程中是否能实现均匀凝固,而实现均匀凝固则直接取决于合金中化学成分[6-7]。有关ZTA15钛合金铸件的热工艺以及组织与性能关系的研究较多,但有关铸造件发生β斑和掉块原因以及断裂机制分析的报道较少。本工作针对某ZTA15钛合金铸件在加工过程中出现掉块(细屑)及局部Fe元素偏高,通过宏观力学行为、微观组织分析,研究钛合金铸件在加工过程中掉块的原因及Fe元素偏析的影响因素,探讨微观组织与宏观力学行为的关联关系,从而揭示ZTA15钛合金加工掉块的原因,并提出控制Fe含量防止形成β斑及其掉块的相关技术措施。

1 实验材料与方法

实验用材料为ZTA15钛合金铸件局部解剖件,铸件经过去应力退火和精密加工处理。ZTA15钛合金的名义成分为Ti-6.5Al-2Zr-1Mo-1V,化学成分见表1[5]。拉伸试样直接从铸件上切取,加工成标准拉伸试样,选取的位置根据便携式直读光谱仪检测结果确定,分别在Fe元素超出标准值范围和满足标准值范围的区域切取样品。其中,Fe元素含量超出标准值范围选取两个区域,区域1:Fe元素含量在5.0%~6.0%(质量分数,下同),区域2:Fe元素含量 ≥ 9.0%(质量分数)。在电子万能试验机上进行室温拉伸实验。拉伸断口在Nano SEM 450扫描电子显微镜下观察,并利用SEM配置的EDS对断口不同区域的化学成分进行分析。从拉伸试样上选取夹持端作为金相组织观察试样,采用硝酸和氢氟酸的混合水溶液浸蚀并在LeicaDM6000正置金相显微镜进行观察。采用Advance D8 X射线衍射仪分析合金中物相组成。

表 1 ZTA15钛合金化学成分(质量分数/%)Table 1 Chemical composition of ZTA15(mass fraction/%)

2 实验结果

2.1 拉伸性能与断口观察

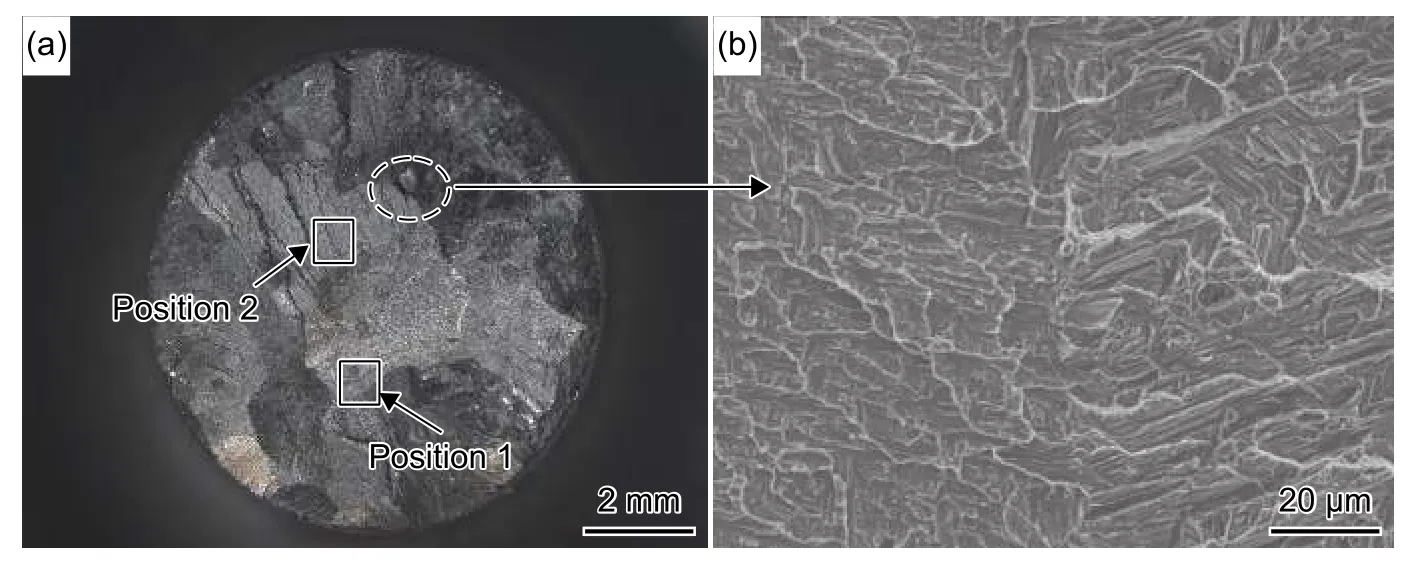

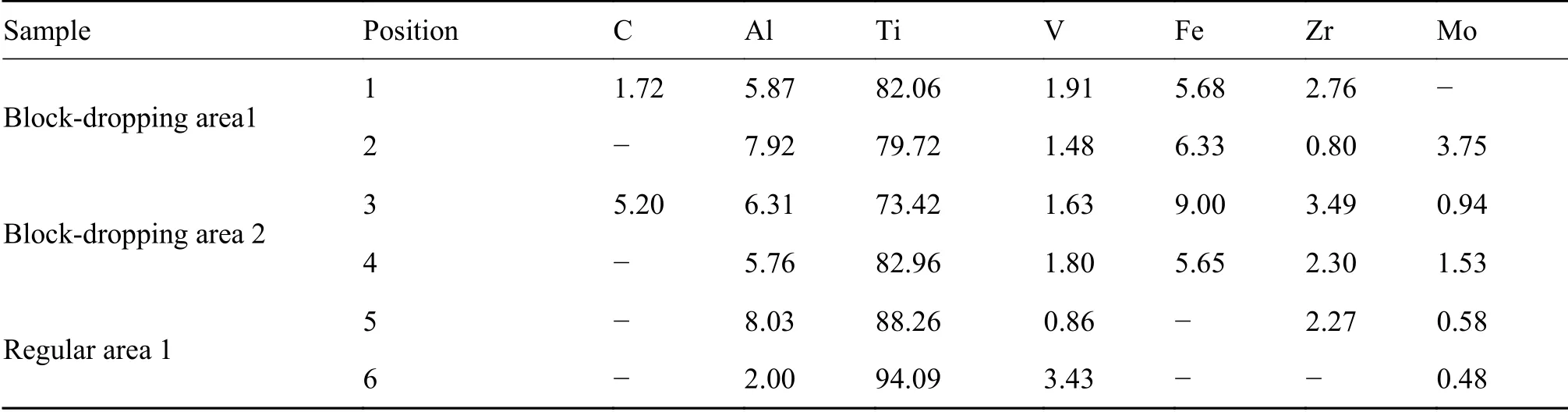

分别从ZTA15钛合金铸件掉块区域和未掉块区域(正常区域)切取力学性能试样,在室温条件下进行拉伸性能测试,测试结果见表2。掉块区域性能出现了明显的波动,且均未检出屈服强度,断面收缩率和伸长率几乎为0。正常区域的拉伸性能满足技术条件要求。掉块区域1试样的拉伸强度达到了1018 MPa,断裂特征为解理断裂(图1)。解理断裂特征属于脆性断裂,在拉伸测试结果中往往体现在较低的断后伸长率和断面收缩率上;而韧窝断裂特征属于塑性断裂,在保障材料具备较高的强度的同时,还兼具一定的塑性[8]。掉块区域2试样的断裂特征则以沿晶断裂为主,伴有解理断裂的混合型断裂特征,裂纹起源于试样心部缺陷“显微疏松”,沿着晶面迅速扩展至断裂,这是导致该试样拉伸强度极低的主要原因(图2)。这与正常区域韧窝断裂特征完全相悖(图3)。断口微区成分检测结果表明,呈脆性断裂特征的试样出现了较为严重Fe元素偏析,呈韧性断裂特征的断口未检出Fe元素,见表3。该现象说明作为杂质元素控制的Fe异常出现在钛合金铸件中,并且改变了合金的内部组织结构,从而导致铸件局部区域拉伸行为的异常情况。

表 2 不同区域拉伸性能Table 2 Tension behavior at different areas of ZTA15 casting

图 1 掉块区域1拉伸断口形貌 (a)宏观形貌;(b)显微形貌Fig. 1 Tensile fracture of block-dropping area 1 (a)macro appearance;(b)micro appearance

2.2 显微组织与硬度的关系

掉块区域1试样显微组织仍以双态组织为主(图4)。与正常区域试样的显微组织相比(图5),掉块区域1试样中出现了块状α相和β相,α-colony的尺寸明显小于正常区域试样(图4)。同时,αcolony中片层α相含量降低,β相含量增高,经过定量金相法和统计学计算结果表明,掉块区域2试样中β相含量达到了16%,正常区域试样中β相含量仅为3%(图6),掉块区域2试样金相组织表明,材料组织出现了明显的β斑(见图6(b)),并伴有严重的组织偏聚现象。

图 2 掉块区域2拉伸断口形貌 (a)宏观形貌;(b)显微形貌Fig. 2 Tensile fracture of block-dropping area2 (a)macro appearance;(b)micro appearance

图 3 正常区域拉伸断口形貌 (a)宏观形貌;(b)显微形貌Fig. 3 Tensile fracture of regular area 1 (a)macro appearance;(b)micro appearance

表 3 拉伸断口不同区域成分(质量分数/%)Table 3 EDS analysis results of fracture surface(mass fraction/%)

图 4 掉块区域1金相组织形貌Fig. 4 Microstructure of block-dropping area 1 cross-section

图 5 正常区域金相组织形貌Fig. 5 Microstructure of regular area 1 cross-section

对掉块区域试样进行显微硬度测量,测量结果见表4。由表4可看出,拉伸行为异常的试样局部硬度产生明显的异常现象,这是因为其组织结构发生了明显的变化,从而导致硬度异常。

图 6 掉块区域2金相组织形貌 (a)低倍金相组织形貌;(b)高倍金相组织形貌Fig. 6 Microstructure of block-dropping area 2 cross-section (a)low magnification microstructure;(b)high magnification microstructure

表 4 显微硬度测试结果Table 4 Micro-hardness test results

2.3 XRD物相分析

利用XRD分析掉块区域2物相组成,分析谱图见图7。由图7可以看出,掉块区域2物相组成里除了α-Fe外还有TiFe金属间化合物。根据Ti-Fe系二元相图(图8)可知,Fe在α-Ti中的溶解度为0.05%~0.1%[9-10],Fe在α组织中以过饱和形式存在,在钛合金铸件凝固成型过程中,熔融钛合金液遇见含Fe的固体颗粒,由于块体颗粒周围会形成一个过冷度较大的区域,导致富铁区的形成,未及时扩散的Fe则会与α-Ti发生化学反应生成TiFe金属间化合物并在α晶界和晶面上析出。

图 7 掉块区域2的XRD谱Fig. 7 Diagram of XRD of block-dropping area 2

图 8 Ti-Fe二元相图[10]Fig. 8 Ti-Fe binary phase diagram[10]

3 分析与讨论

3.1 异常组织形成机理及对拉伸行为影响分析

Fe作为稳定β相最强的慢共析元素,可显著提高合金淬透性,主要用于高强、高韧和高淬透性β合金。在BT22合金中,每添加1%的Fe,相变点下降约18 ℃,在钛合金中Fe含量达到4%可将β相稳定至室温。Fe作为微量元素添加在钛合金中,随含量增加,合金性能亦提高[11-13]。在含Fe钛合金中,Ti与Fe可生成TiFe和TiFe2相,在590 ℃时发生共析转变β→α+TiFe,TiFe2和TiFe相可使合金脆化。Fe元素在钛合金铸锭中比较容易偏析而形成β相或α相含量很少的区域,即β斑,严重影响钛合金的塑性、耐蚀性、可焊性及低周疲劳寿命[14-16]。

ZTA15成分中含有5.5%~7.0%Al,通过α稳定元素Al对六方α相进行固溶强化[17],属近α钛合金,β稳定元素Mo和V作为少量化学元素添加到合金中起到改善工艺性的作用,另一种β稳定元素Fe作为杂质元素严格控制。钛合金在退火状态下的相组成以α相固溶体为基体,含有少量的(5%~7%)β相。含有如Fe,Cr,Mn等β共析元素的钛合金通常会降低凝固温度,扩大凝固范围。这种情况的发生会导致铸件凝固过程中溶质偏析,从而发生共晶反应生成共晶相,共晶的存在扩展了合金的凝固范围,并使最后的液体凝固而富集了溶质,在凝固过程中产生了长距离溶质偏析,导致铸件局部的凝固偏析[18]。

对钛合金铸件的力学性能影响最为关键的因素就是组织组成中α-colony的尺寸和β相含量;一般情况,可以通过增加冷却速率获得细小的αcolony,从而提高合金屈服强度,但是伴随屈服强度的增加,合金的塑性(断后伸长率)会出现先增后降的规律;β相稳定元素含量的增加亦会导致αcolony尺寸的减小,β相含量会显著增加,从而影响合金及其构件的力学行为。Fe元素的加入导致ZTA15(近α型)钛合金的组织组成发生明显的变化,局部甚至出现了以稳定的β相为主的组织形态;β钛合金强度要高于近α和α+β型钛合金,但是弹性模量要低于后两者;局部Fe元素的富集导致组织组成分布不均匀,即强度分布出现明显的差异,外加载荷的有效传递也会因组织不均匀而大打折扣;在一定范围内,Fe元素含量的增加会导致β相含量增加[19],减小α-colony的尺寸从而导致合金屈服强度增加,但是塑性(断后伸长率)亦会出现先增加后降低的现象。从构件上切取试样进行室温力学性能测试,结果表明,β相含量较高(即αcolony尺寸小)的试样断后伸长率几乎为0。

断裂失效按其断裂部位的形貌可以分为韧性断裂和脆性断裂两大类。韧性断裂指断口部位有明显的塑性变形(颈缩),而脆性断裂时断口部位无宏观的塑性变形痕迹,断口表面相对比较平齐。通过这一特点也就能得出送检的几件试样中,有些试样得不到屈服强度,断面收缩率和伸长率几乎为0的原因。不同的断裂行为是与材料内部结构直接相关的,冶金缺陷的存在会导致材料性能的下降,但不会改变材料的断裂特征。掉块区域出现的拉伸强度仅有197 MPa,主要原因是铸件在凝固过程中补缩不全形成的显微疏松所致。两掉块区域拉伸试样的屈服强度均未检测出结果的原因是材料的断裂行为发生了变化,由塑性断裂转变成脆性断裂。解理断裂、准解理断裂以及沿晶断裂均是脆性断裂,影响材料断裂的因素主要分为内部因素和外部因素。内部因素是材料自身组织结构,从晶体学原理可知,面心立方结构金属塑性好,一般不会发生脆性断裂;而体心立方结构金属和密排六方结构的金属塑性较差,在一定的情况下会发生脆性断裂。材料的化学成分通过不同工艺形成各种组织结构来反映各种性能,从而决定了材料的断裂行为。同时,不均匀的组织组成会导致外加载荷在传递过程中发生不连续,从而造成局部的应力集中,促使裂纹提前萌生并迅速扩展至断裂。

3.2 Fe的富集原因及其控制措施

防止局部Fe元素富集的办法首先是尽可能降低海绵钛中Fe元素的含量,随着提炼技术的进步,海绵钛中Fe元素含量已经能够得到很好的控制;其次,尽管ZTA15铸造一般采用石墨型壳,但在实际过程中,型壳表面可能由于吊装、夹具(经常采用Fe基合金)等原因使型壳可能会附着一定的Fe基颗粒,在浇铸成型过程中,这些Fe基颗粒被卷入熔融金属液中,由于Fe在α-Ti的溶解度很低,含Fe的固体颗粒遇见熔融钛合金经高温熔融后只能以过饱和形式存在于α-Ti。因此,应防止型壳表面的Fe基颗粒污染。

4 结论

(1)ZTA15合金Fe元素局部偏聚导致β晶粒尺寸增大,大大降低了合金断后伸长率。

(2)掉块区域显微组织组成β相含量超过正常区域,且局部出现了β斑。

(3)严重的Fe元素偏聚,导致脆性共晶相TiFe的析出,严重恶化合金性能。

(4)Fe元素的偏聚导致异常组织的形成,并严重降低了合金的塑性。

(5)降低海绵钛中的Fe含量以及防止型壳的Fe基颗粒污染,可防止Fe的局部富集。