TiZrHfNbMo高熵合金与钛基复合材料钎焊接头组织及力学性能

2020-08-24朱冬冬王晓红

黄 鹏, 朱冬冬, 王 刚, 董 多, 王晓红

(1.安徽工程大学 机械与汽车工程学院,安徽 芜湖 241000;2.衢州学院 机械学院,浙江 衢州 324000)

目前传统合金体系发展已趋于饱和,1995年台湾学者叶均蔚[1]提出多主元高熵合金理念(highentropy alloys,HEAs),突破了合金发展的瓶颈进而引起众多学者的关注[2-3]。其中TiZrHfNbMo高熵合金具有高强度、高硬度、高耐热性、抗高温氧化、抗高温软化等综合力学性能,使其在连接植入领域有良好的应用前景[4];但是TiZrHfNbMo高熵合金脆性大,其加工成形是个难题。而焊接技术能有效解决连接成形问题,通过选择合适焊接方式获得可靠焊接接头[5]。

当前国内外对高熵合金焊接研究较少,高熵合金连接主要以摩擦焊和激光焊为主。Zhu等[6]通过搅拌摩擦焊实现了面心立方CoCrFeNiAl0.3高熵合金的连接。Bridges等[7]采用NiMnFeCo0.25Cu1.75高熵合金钎料实现Inconel 718 的激光对焊,其室温剪切强度达到220 MPa;但由于摩擦焊焊接成本高,工件界面必须为圆截面而且焊接面积受限;激光焊对焊件装配精度要求高,成本也较高。钎焊不仅能获得良好的焊接接头,成本低廉,而且焊接工艺简单,操作便捷,故钎焊连接成为高熵合金连接的研究热点。

近年来许多学者采用增强体复合钎料钎焊连接同种或异种材料,相较使用传统钎料其焊接接头性能显著提升。宋延宇[8]采用原位合成纳米TiC颗粒的石墨烯纳米片(GNPs)增强AgCuTi复合钎料实现SiC/SiC和SiC/GH99两种钎焊结构的可靠连接,相较用AgCuTi钎料钎焊其接头强度分别提高163.5%和151.4%。Ding等[9]采用添加质量分数16%TiC颗粒增强 AgCuTi复合粉末成功钎焊立方氮化硼(CBN)和AISI 1045钢,其接头强度高达95 MPa。本工作采用碳纳米管(CNTs)增强68.8Ag-26.7Cu-4.5Ti复合钎料钎焊TiZrHfNbMo高熵合金与钛基复合材料(titanium matrix composites,TMC),研究不同焊接工艺参数下接头焊缝微观组织和力学性能,为TiZrHfNbMo高熵合金焊接提供技术方案。

1 实验材料与方法

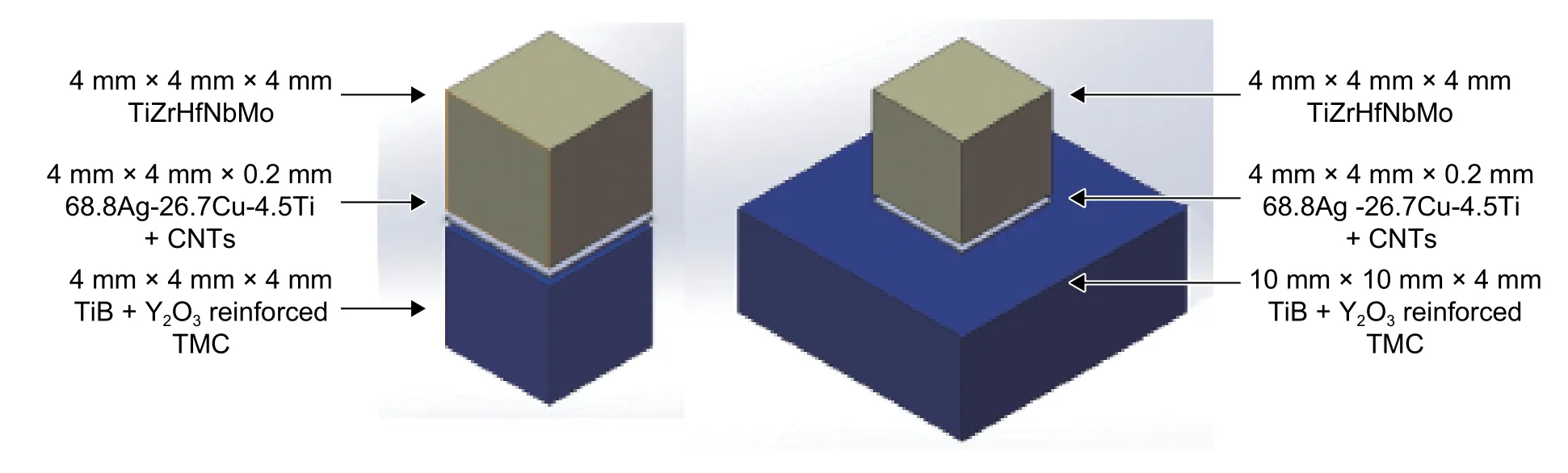

通过电磁感应熔炼将名义成分为TiB(4%,质量分数,下同)+ Y2O3(1%)增强钛基复合材料(Ti6Al4Sn10ZrMoWNb0.3Si(95%))[10]熔成铸锭,同样将TiZrHfNbMo熔成铸锭。增强TMC组织形貌图如图1所示。由图1可知,增强TMC铸锭基体为典型魏氏体组织(α-Ti和β-Ti片层交替形成),其中等轴状白色颗粒析出相为Y2O3,黑色长条晶须为TiB,增强相TiB和Y2O3在基体上均匀分布。采用电火花线切割机将增强TMC与TiZrHfNbMo高熵铸锭加工成10 mm × 10 mm × 4 mm与4 mm ×4 mm × 4 mm 两种尺寸样品,然后用酒精超声波清洗经砂纸机械打磨后的试样。钎料采用碳纳米管(CNTs)增强68.8Ag-26.7Cu-4.5Ti复合钎料,CNTs添加比例为1%。将经酸洗的CNTs通过用酒精超声波分散均匀后添加到68.8Ag-26.7Cu-4.5Ti钎料,采用球磨机以125 r/min的转速球磨24 h充分混匀后通过旋转蒸发仪烘干获得复合钎料。

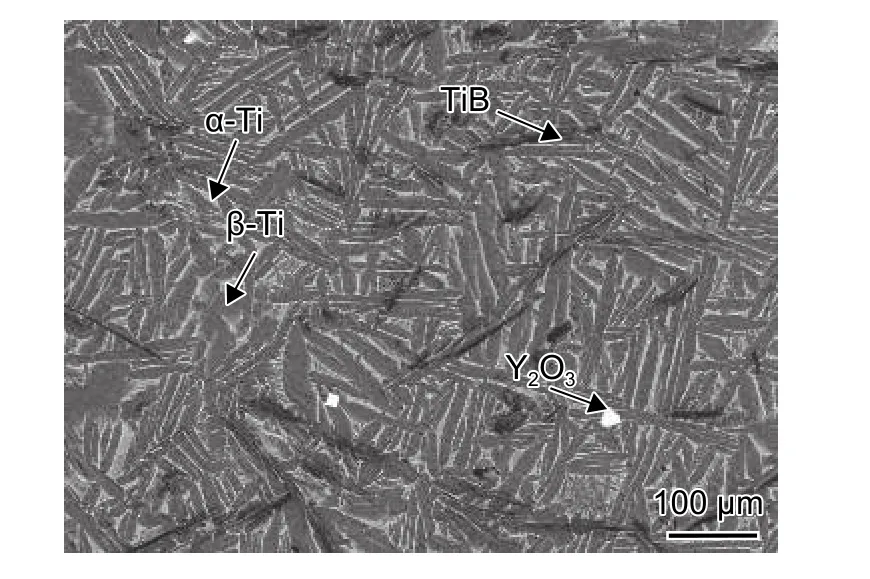

将样品按TMC/AgCuTi复合钎料/Ti基高熵合金层层堆垛(如图2 所示)置于真空钎焊炉钎焊。CNTs增强AgCuTi复合钎料的熔点为780~810 ℃,而钎焊温度一般高于钎料熔点30~50 ℃,通过采用保温15 min钎焊工艺来确保金属母材间有效连接同时,避免过长的保温时间导致接头残余应力的增加使接头性能降低。因此,实验选用钎焊温度分别为820 ℃、850 ℃、880 ℃、910 ℃,保温时间15 min。首先以10 ℃/min的速率升温至300 ℃保温30 min,再以10 ℃/min升温速率升至钎焊温度,保温15 min,最后以5 ℃/min速率降温至300 ℃后,随炉冷却至室温(钎焊热循环工艺曲线如图3所示)。钎焊完成后的样品经机械打磨抛光后,采用扫描电镜(SEM)分析焊缝显微组织形貌,利用X射线衍射分析仪(XRD)与能谱分析仪(EDS)分析焊缝接头形成物相与元素分布,通过万能试验机测试钎焊样品接头室温剪切强度。

图 2 样品摆放示意图Fig. 2 Schematic diagram of sample assembly

图 1 TMC铸锭SEM图Fig. 1 SEM microstructure of TMC ingot

图 3 钎焊热循环工艺曲线Fig. 3 Thermal cycling curve of brazing process

2 结果与讨论

图4为钎焊温度820 ℃、保温15 min条件下,采用CNTs增强68.8Ag-26.7Cu-4.5Ti复合钎料钎焊TiZrHfNbMo高熵合金与TMC接头组织形貌图。从图4看出,接头大致分为两个区域:焊缝中心Ⅰ区(焊缝中心区)和TMC母材侧Ⅱ区(扩散区),焊缝连接完整,基本无孔洞、裂纹等缺陷。从图4(a)可看出,焊缝中心Ⅰ区主要由白色、灰色两相(分别标记为A、B)和少量黑色孔洞组成。从图4(b)可看出,Ⅱ区主要由浅灰色与深灰色两物相组成(分别标记为C、D)。

为进一步确定焊缝中两区域内的各相成分,对其区域内组织特征点进行EDS能谱分析,其结果如表1所示。由表1可知,Ⅰ区中白色物相A主要成分为Ag及少量其他元素,灰色相B的主要元素Cu原子含量高达86.1%,因此推断A和B分别为Ag基固溶体和Cu基固溶体[11-13];Ⅱ区中片状深灰色物相C与针状暗灰色物相D主要元素均为Ti与Cu,但其原子比分别为1∶2与1∶1,由Cu-Ti二元相图可知Cu与Ti反应优先生成CuTi2,由于Cu元素持续扩散使其与CuTi2继续反应生成TiCu2和TiCu,故推断物相C与物相D分别为TiCu2和TiCu[14]。Ⅱ区中针状长条黑色物相E中主含的Ti、B两元素原子比约为1∶1,推断其为TiB。结合焊缝接头断口XRD扫描分析结果(如图5所示)确定接头组织与推断结果基本一致,发现还有TiCu3、Ti(s,s)的物相存在。结合EDS和XRD衍射结果分析,表明820 ℃钎焊、保温15 min的焊接接头界面由TiCu3、Ti(s,s)、Ag(s,s)、Cu(s,s)、TiCu、TiCu2相构成。

表 1 图4各物相EDS分析结果(原子分数/%)Table 1 EDS analysis of phases in Fig. 4(atom fraction/%)

图6为钎焊温度910 ℃、保温15 min的焊接接头界面组织形貌图。从图6可看出,接头可划分为三个区域:靠近TiZrHfNbMo高熵合金侧Ⅰ区(扩散区)(图6(b))、焊缝中心Ⅱ区(反应区)(图6(c))和贴近TMC侧Ⅲ区(扩散区)(图6(d))。焊缝两侧均有长约为50 μm宽的扩散区,表明反应层连接良好,焊缝无微裂纹、孔洞等缺陷。从图6(b)可看出,高熵合金侧扩散区由白色条块状物相A和分布于物相A间的浅灰色物相B组成。从图6(c)看出,焊缝中心区主要由不同深浅银色物相C、E、F与浅灰色物相D及深灰色物相G组成。从图6(d)看出,钛基复合材料侧扩散区为棒条状黑色物相H和灰色基底相I构成。

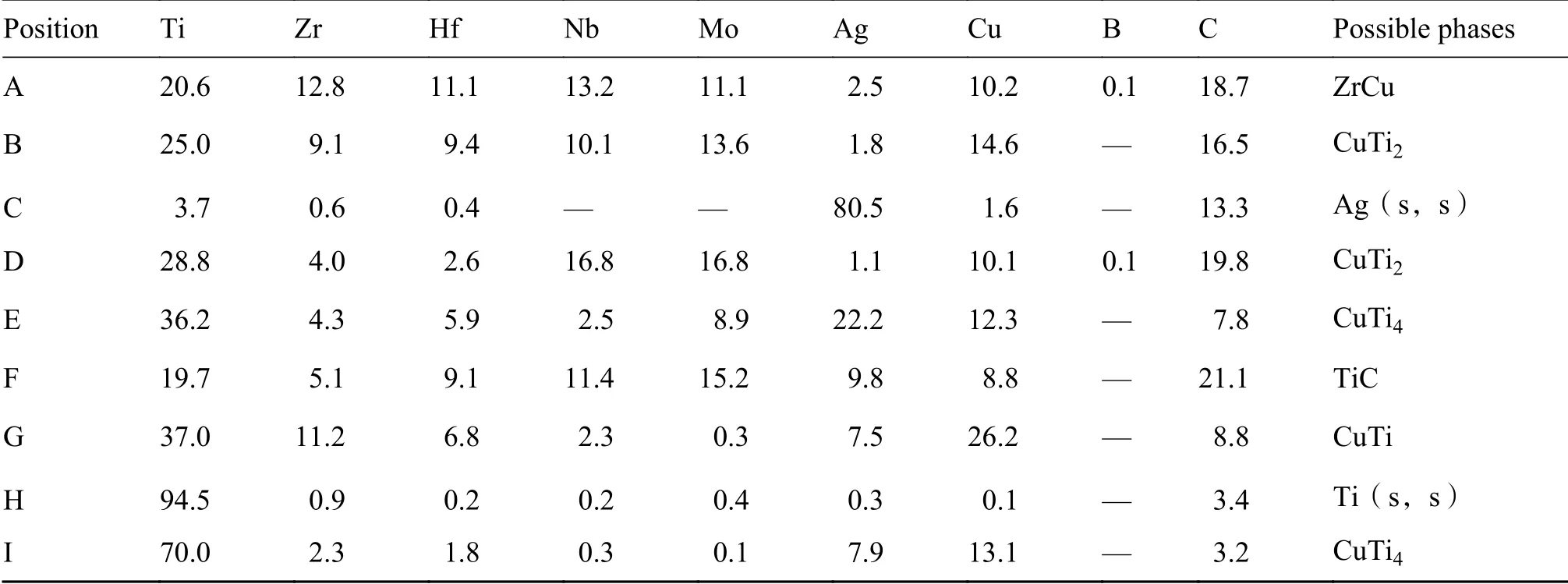

为确定焊缝中区域内的各相成分,分别对Ⅰ、Ⅱ、Ⅲ区域内组织特征点进行EDS能谱分析,其结果如表2所示。由表2可知,Ⅰ区中白色物相A中主含元素为Zr与Cu,其原子比约为1∶1,且两者半径相近易形成析出相,推测物相A为ZrCu相,浅灰色物相B中Cu与Ti原子比约为1∶2,因此推测该物相为Ⅱ区中物相C中Ag元素原子含量高达80.5%,推断其为Ag基固溶体[11-13],物相D与物相B成分接近且其Cu与Ti原子比约为1∶2,因此推测该物相为C物相E、G中Cu与Ti元素原子比分别约为1∶4、1∶1,由Cu-Ti二元相图分析可知该体系存在CuTi2,CuTi,Cu2Ti3,Cu3Ti2,Cu4Ti,故推断其物相分别为CuTi4和CuTi[12-15],而物相F中Ti与C的原子比接近1∶1,因此推断其为TiC。Ⅲ区中棒条状黑色物相H中Ti元素原子含量为94.5%,推断该物相H为Ti(s,s),灰色基底相I中主含Cu、Ti元素原子比约为1∶4,判断物相I为

图 6 钎焊温度910 ℃、保温15 min接头形貌 (a)焊缝整体;(b)Ⅰ区;(c)Ⅱ区;(d)Ⅲ区Fig. 6 SEM of microstructure of joint brazed at 910 °C for 15 min (a)overall weld;(b)zone Ⅰ;(c)zone Ⅱ;(d)zone Ⅲ

表 2 图6各相EDS分析结果(原子分数/%)Table 2 EDS analysis of phases in Fig.6(atom fraction/%)

图7为焊缝接头断口XRD扫描分析结果。由图7可看出,接头组织与EDS分析推断结果基本相符,因此可确定,钎焊温度910 ℃焊缝界面组织为ZrCu,TiC,Ag(s,s),Cu(s,s),CuTi2,CuTi,Ti(s,s)和CuTi4相。

图 7 钎焊温度910 ℃、保温15 min接头XRD图Fig. 7 XRD pattern of joint brazed at 910 °C for 15 min

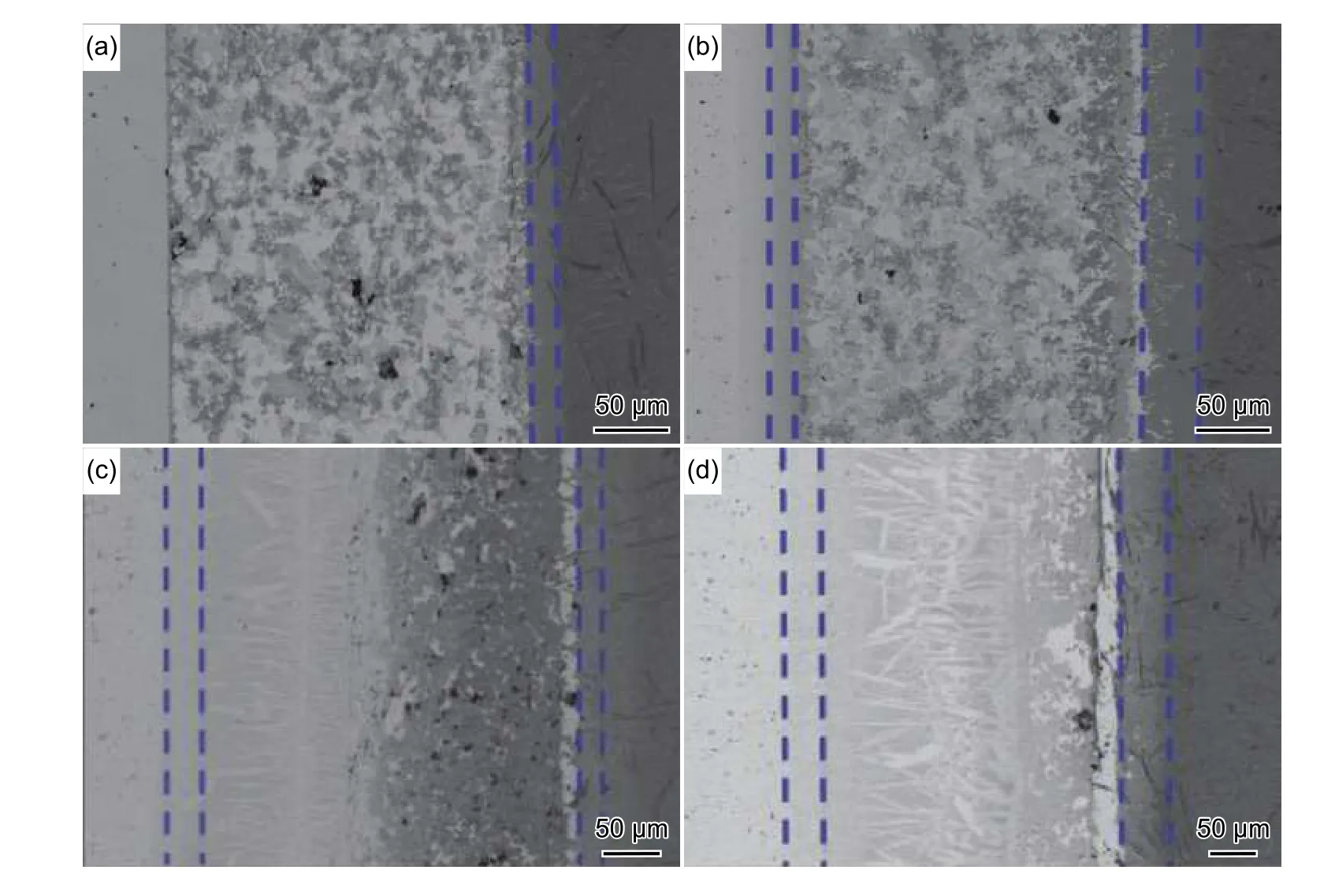

图8为保温时间15 min、不同钎焊温度下接头焊缝组织形貌图。从图8看出,钎焊温度从820 ℃升到850 ℃时,组织从细小弥散分布Ag-Cu基固溶体转变为块状均匀分布Ag-Cu基固溶体,复合钎料中少量Cu元素扩散至母材并与其Ti元素反应形成部分CuTi与CuTi2相,同时由于界面结合处能量高,部分Ti元素与钎料中CNTs反应生成少量TiC分布于焊缝与母材界面处,但焊缝组织无明显变化。当钎焊温度从850 ℃升到880 ℃时,复合钎料中大量 Cu元素扩散至母材并与其Ti元素反应形成部分CuTi与CuTi2相,焊缝中心整体的铜基固溶体相急剧减少,且随着温度升高形成更多的TiC颗粒,使其焊缝接头组织及形貌有明显变化。当焊接温度升高到910 ℃时,复合钎料中Cu元素扩散至母材并与其Ti元素充分反应,焊缝中Ag-Cu固溶体的Cu(s,s)基本完全转变为CuTi与CuTi2相[14],焊缝中只留下Ag基固溶体。与此同时复合钎料中的CNTs与母材和钎料中Ti元素反应生颗粒TiC弥散分布在整个焊缝,随着温度升高生成更多的TiC,使其组织由颗粒转变为部分棒条状与块状TiC。

图 8 不同钎焊温度下接头组织形貌SEM图Fig. 8 SEM of microstructure of brazed joints at different temperatures (a)820 ℃;(b)850 ℃;(c)880 ℃;(d)910 ℃

图9和图10分别为保温15 min、钎焊温度820 ℃和910 ℃整体焊缝EDS面扫描图。其中高熵合金中主含Ti、Zr、He、Nb、Mo元素,TMC中主含Ti、Al、Mo、Nb、Si等元素,复合钎料中含Ag、Cu、Ti、C元素。结合其XRD衍射分析和EDS面扫描元素分布可知:钎焊温度820 ℃的焊缝中以Ag、Cu元素为主,以细小弥散Ag-Cu基固溶体分布焊缝中,母材与焊缝元素均未相互扩散,表明钎焊温度较低时,母材与复合钎料中的元素未反应形成良好的反应层。随着钎焊温度升高,复合钎料中Cu元素扩散至母材并与Ti元素反应生成CuTi、CuTi2、CuTi3等CuTi系化合物,高熵合金母材中的He、Zr元素扩散至焊缝在Ag基固溶体界面富集。由图9(c)和图10(c)看出,随着钎焊温度升高复合钎料中C元素弥散分布于整个焊缝。

图 9 钎焊温度820 ℃、保温15 min焊缝区域的EDS面扫描图 (a)焊缝整体形貌;(b)Ag;(c)C;(d)Cu;(e)He;(f)Zr;(g)Nb;(h)Mo;(i)TiFig. 9 EDS surface scanning of joint brazed at 820 °C for 15 min (a)overall weld;(b)Ag;(c)C;(d)Cu;(e)He;(f)Zr;(g)Nb;(h)Mo;(i)Ti

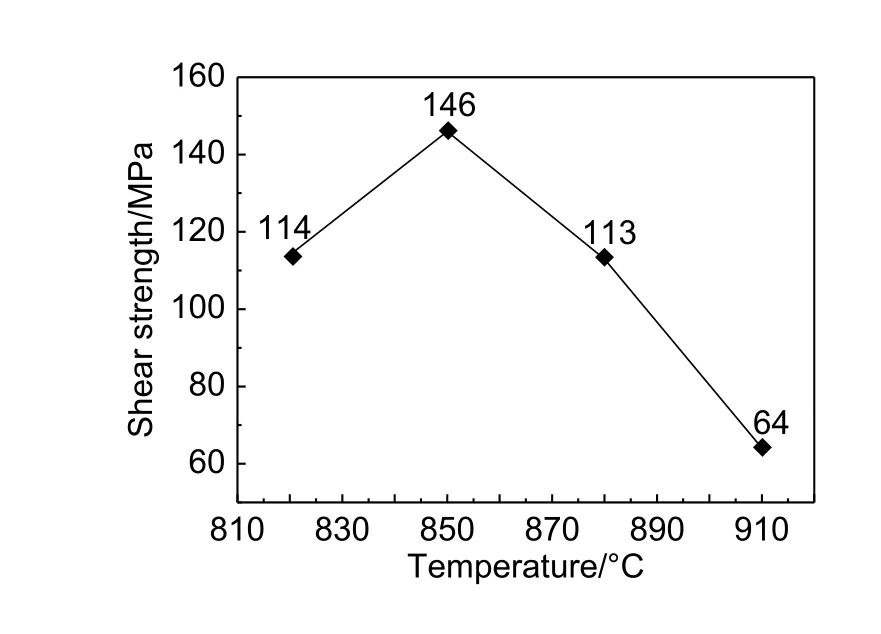

图11为万能试验机测得4组不同钎焊温度钎焊接头室温剪切强度示意图。由图11可看出,采用AgCuTi复合钎料在钎焊温度850 ℃、保温15 min时获得最佳强度性能的接头,其室温剪切强度达146 MPa。在钎焊温度为820 ℃时,复合钎料全部熔化、润湿母材形成焊接接头,少量Cu元素扩散至母材并与Ti元素反应生成部分CuTi与CuTi2,进而形成较薄的反应层和以细小弥散银铜基固溶体为主的焊缝界面组织和少量TiC。当焊接温度从820 ℃升至850 ℃时,复合钎料中的Cu元素持续扩散至母材并与Ti元素充分反应生成较多CuTi与CuTi2,形成较好反应层和致密均匀块状Ag-Cu基固溶体焊缝接头组织和弥散分布颗粒TiC。当焊接温度从850 ℃升到880 ℃时,复合钎料中大量Cu元素扩散至母材侧与Ti元素反应,生成更多CuTi与CuTi2金属间化合物相和Ag基固溶体焊缝接头组织和棒条状TiC。当焊接温度升至910 ℃时,接头焊缝中心为银基固溶体的焊缝接头组织及块状TiC,而接头焊缝扩散区由过多CuTi、CuTi2相的金属间化合物生成的反应层构成。

随着钎焊温度的升高,CNTs增强AgCuTi复合钎料中的C与钎料中及母材侧扩散至焊缝的Ti反应,Ti+C→TiC的吉布斯自由能(ΔG= -186600+13.22T= -174569.8 J/mol(T为钎焊温度))极低,在钎焊工艺温度下极易形成。同时钎料中更多Cu元素扩散至母材并与Ti元素反应生成更多CuTi、CuTi2的金属间化合物,由于CuTi吉布斯自由能(ΔG=-17130+5.708T=-11434.3 J/mol)低 于CuTi2吉布斯自由能(ΔG=-17069+4.887T=-10548.7 J/mol)[5],因此,CuTi优先于CuTi2生成,随着温度升高Ti元素与Cu元素进一步反应生成CuTi2,接头反应物增加,反应层厚度加宽,焊缝中铜基固溶体不断减少,银基固溶体仍留其中。随着钎焊温度的升高,钎料的流动性增强,钎料中Cu元素扩散至母材侧与Ti元素反应生成部分CuTi系金属间化合物,加大了反应层厚度,使接头剪切强度提高;但随着钎焊温度进一步提高,生成更多的CuTi、CuTi2等金属间化合物脆性相,其强度硬度较高但塑性较差,这导致焊缝通过塑性变形缓解应力的能力减弱,接头强度逐渐降低[18]。同时随着温度升高,TiC由颗粒转变为长条或者棒块状,其组织形貌转变,降低接头力学性能。此外由于高熵合金与TMC的热膨胀系数不匹配,钎焊温度升高会使接头处产生更多残余应力进而形成部分微裂纹导致接头强度降低[5]。因此当钎焊温度从820 ℃升至910 ℃时,焊接接头剪切强度先升后降。

图 10 钎焊温度910 ℃、保温15 min焊缝区域EDS面扫描图 (a)焊缝整体形貌;(b)Ag;(c)C;(d)Cu;(e)He;(f)Zr;(g)Nb;(h)Mo;(i)TiFig. 10 EDS surface scanning of joint brazed at 910 °C for 15 min (a)overall weld;(b)Ag;(c)C;(d)Cu;(e)He;(f)Zr;(g)Nb;(h)Mo;(i)Ti

图 11 不同钎焊温度室温剪切强度示意图Fig. 11 Schematic diagram of shear strength at room temperature at different brazing temperatures

由图10焊缝面扫能谱可知,C元素均匀分布于焊缝接头。随钎焊温度升高使更多CNTs与钎料及母材中的Ti元素反应生成TiC组织,TiC弥散分布于整体焊接接头达到弥散强化效果使接头性能显著提高。相较于石墨粉添加,增强体CNTs具有超高比强度、高比弹性模量和高抗拉强度等优良力学性能,使CNTs增强AgCuTi复合钎料具有优异的综合性能,因而大大提高焊缝接头力学性能。此外,CNTs热膨胀系数低,可降低复合钎料的热膨胀系数,有效减少钎焊时产生的残余应力,提高接头剪切强度。Feng等[19]采用AgCuTi钎料实现Gr/2024Al 复合材料 和Ti-6Al-4V(TC4)有效连接,其结合强度仅为11 MPa。Liu等[20-21]分别采用石墨烯纳米片(GNS)增强与碳纤维增强AgCuTi复合钎料钎焊C/C复合材料和TC4,其剪切强度仅为27.8 MPa和23.3 MPa。本研究采用CNTs增强AgCuTi复合钎料实现钛基高熵合金与TMC有效连接,CNTs的添加对接头组织转变及其力学性能提高有重要作用。

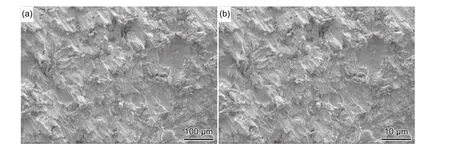

图12为钎焊温度为910 ℃、保温15 min的剪切断口形貌图。由图12(a)可看出,断口呈现光良结晶状形貌,断裂位置位于焊缝;由图12(b)可看出,微观断口组织形貌光滑整齐,无撕裂棱和韧窝,因此判断焊缝接头断裂形式为典型的脆性断裂。

图 12 钎焊温度910 ℃、保温15 min接头断口形貌图 (a)宏观形貌;(b)微观形貌Fig. 12 Fracture morphologies of joint brazed at 910 °C for 15 min (a)macro-morphology;(b)micro-morphology

3 结论

(1)在一定保温时间下,用CNTs增强AgCuTi复合钎料在820 ℃、850 ℃、880 ℃、910 ℃钎焊温度下实现接头的可靠连接,各焊接温度下焊接接头均无明显缺陷。

(2)钎焊过程母材与钎料中的元素进行充分扩散,焊缝接头的典型组织结构规律为:钎焊温度为820 ℃和850 ℃接头组织以Ag(s,s)、Cu(s,s)和少量CuTi2、CuTi和TiC组成;钎焊温度为880 ℃和910 ℃接头组织主要以Ag(s,s)、CuTi3、CuTi2、CuTi和少量ZrCu、TiC、Ti(s,s)组成。随着温度升高,复合钎料中Cu元素大量扩散至母材并与Ti元素充分反应,生成大量Ti-Cu系金属间化合物均,匀分布于反应层。

(3)随着钎焊温度升高,焊缝反应层中Ti-Cu系金属间化合物增多,一定量的Ti-Cu金属间化合物生成使反应层厚度加大进而提高接头强度,而过量的Ti-Cu金属间化合物生成使接头通过塑性变形缓解应力的能力减弱,导致接头强度大幅降低,因此,接头强度呈现先升后降的趋势。在钎焊温度850 ℃、保温时间为15 min时获得最佳性能焊接接头,其室温接头剪切强度达146 MPa。焊接接头均断裂于焊缝处,断裂方式为典型的脆性断裂。