超临界二氧化碳干气密封相态分布规律与密封性能研究

2020-08-19严如奇洪先志包鑫徐洁丁雪兴

严如奇,洪先志,包鑫,徐洁,丁雪兴

(1 兰州理工大学石油化工学院,甘肃兰州730050; 2 成都一通密封股份有限公司,四川成都610100)

引 言

由于CO2临界点较低(临界温度为31℃,临界压力为7.38 MPa),很容易达到临界状态,而处于超临界状态的CO2具有较高的流动密度、传热性以及低黏度[1],可以大大减小系统中涡轮机械和换热器结构尺寸,降低运行维护成本[2]。因此,当前以超临界二氧化碳(supercritical-CO2,S-CO2)为工质的闭式布雷顿循环系统具有工质清洁、效率高、能量密度大、设备体积小等优点,可以在各种中温条件下实现较高的热电转换效率并超越传统的蒸汽轮机[3-4],其在余热利用[5]、第四代核反应堆[6]、太阳能光热发电[7]等众多领域有很好的应用前景,故而在世界范围内引起众多研究机构的关注[8]。

作为在高温、高压、高速下工作的闭式循环,涡轮机械(透平机、压缩机)的效率受到轴端密封的严重影响,由于密封失效而在发电机中引起的风阻损失高达8%[9]。CO2涡轮机械轴端泄漏的工质不仅造成工质有效热能损失,还将导致辅助压缩功耗增加,致使循环效率降低,以及工质侵入轴承润滑油,污染润滑系统[10]。干气密封相比任何一种应用于该工况下的其他密封而言,具有最低的泄漏量,而且更可靠、更经济、更安全,因此被推荐使用于S-CO2涡轮机械[11]。然而,S-CO2干气密封的设计存在诸多难点与挑战。首先,在高压条件下,S-CO2干气密封流场内真实气体效应[11]、惯性力效应[12]、阻塞流效应[13]凸显;其次,S-CO2在密封间隙内流动时,其物性(密度、黏度、比热容等)存在非线性变化[14],以及存在多相凝结流动[10];再次,高压、高温条件下,密封环会产生显著的弹性变形与热变形,容易引起密封端面碰摩、泄漏加剧、热裂等[15];最后,高速转子系统下CO2超声速流动易诱发气膜动力失稳[9]。因此,到目前为止还没有相应的干气密封设计准则可用于SCO2涡轮机械,依然采用传统的迷宫密封[16-17]。

在现有关于S-CO2干气密封的润滑理论中,真实气体效应、离心惯性力效应、热-流-固力耦合变形、阻塞流等对S-CO2干气密封性能的影响已有相关研究[13,18-20],并指出了各种效应对密封性能的影响程度与作用规律。然而,对S-CO2干气密流场内相态的讨论却较少,GE 公司的Thatte 等[9]通过实验测量了S-CO2在临界点附近的多相凝结流动特性,并指出S-CO2干气密封气膜内存在气相到液相甚至固相转变的潜在风险。之后,李志刚等[10]也指出,SCO2压气机或透平启动过程中,轴端干气密封间隙泄漏流中存在多相凝结流动,甚至出现干冰,对润滑气膜的形成具有显著影响。除此以外,鲜见有关S-CO2干气密流场相态的文献,但与之相近的研究可见关于气膜冷凝析水的报道。刘新忠等[21]与左汝宽等[22]分别从工程实践中指出密封气中液相析出会破坏密封面气膜平衡,造成密封泄漏量增加,严重时可导致机组停机。Bai 等[23]和Ma 等[24-25]针对温度降低时密封气膜中所含水汽冷凝析出并吸附于密封表面这一现象开展了相关研究,指出表面化学成分[23]和表面几何形貌[24]对SiC 密封表面湿润性影响明显,表面织构影响液滴在SiC 固体表面的动态吸附特性[25]。Ma 等[26]以湿空气为例,通过对比膨胀线和露点线得到了液体冷凝条件,指出降低气体湿度、提高气体温度可以有效地减少液体凝结。之后,Bai[27]的研究指出当高压密封气体沿径向从高压侧向低压侧流动时,气体膨胀导致温度降低,达到露点温度时,容易发生水蒸气的冷凝析出,析出位置主要在密封端面下游坝区靠近出口处。

在S-CO2涡轮机械启停机、变工况过程中,干气密封运行工况变化剧烈,有可能在密封间隙内出现多相凝结流动,这将对密封的安全稳定运行构成潜在威胁。因此,为避免S-CO2干气密封内多相凝结流动的发生,就需要掌握多重复杂效应作用下的密封间隙内相态分布规律与其主要影响因素。对此,本文以螺旋槽干气密封为研究对象,分别采用维里方程、Lucas 方程描述CO2真实气体效应、黏度的变化。在考虑阻塞流效应的同时,耦合求解考虑离心惯性力效应的压力控制方程与能量控制方程,对SCO2干气密封流场内相态分布规律,以及密封特性进行了分析讨论,为今后S-CO2干气密封设计提供一定的支撑。

1 理论模型

1.1 几何模型

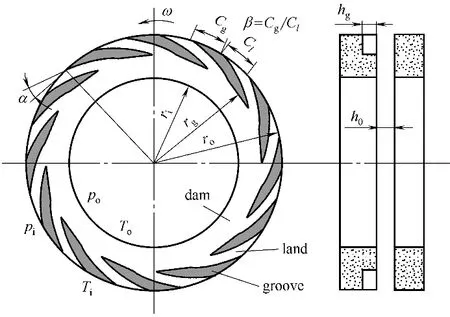

图1 为螺旋槽干气密封端面结构示意图,根据螺旋槽的泵吸效应,在外压作用下,介质气体不断沿槽向中心泵送,在干气密封动、静环端面之间会形成一层只有几微米的气膜使动、静环分离。最终,通过极薄的气膜厚度产生的极高气膜刚度以达到密封的非接触稳定运行。

图1 螺旋槽干气密封端面结构Fig.1 Schematic diagram of spiral groove dry gas seal

动环密封面槽型为螺旋槽,满足柱坐标系下的对数螺旋线方程:

式中,θ为展开角度,rad;r为端面气膜任意一点的半径,mm;rg为螺旋槽槽根半径,mm;α 为螺旋角,rad。

1.2 压力控制方程

1.2.1 离心惯性力效应下的Reynolds方程 在层流假设条件下,干气密封端面间考虑离心惯性力效应的雷诺方程[12]如下:

式中,p 为压力,Pa;h 为膜厚,μm;ρ 为气体密度,kg/m3;η为黏度,Pa ⋅s;ω为角速度,rad/s。

1.2.2 实际气体状态方程 为了进一步准确描述流场内S-CO2的实际气体效应对密封性能的影响,对此,采用三项截断形维里方程[28]:

式中,pc为二氧化碳的临界压力,7.3773 MPa;Tc为二氧化碳的临界温度,304.13 K;Tr为对比态温度,Tr= T/Tc;ε 为 二 氧 化 碳 的 偏 心 因 子,ε = 0.22394;Rg为气体常数,Rg= R/M,M 为二氧化碳摩尔质量,M = 44.01 kg/kmol,R 为通用气体常数,R = 8.314 kJ/(kmol ⋅K)。

1.2.3 黏度方程 对于S-CO2来说,除了压力之外,温度的变化对黏度也会产生较大影响。而在现有的研究中,只考虑了黏度随压力的变化。因此,为了准确描述黏度随压力与温度的变化,本文采用Lucas方程[28]:

其中,压缩因子Z(p,T)、黏度η(p,T)均是关于压力与温度的函数,因此,在求解该方程时需要与能量方程耦合求解。

1.3 能量控制方程

本文暂只研究绝热状态下的能量方程,即只考虑密封端面内气膜内能与机械功之间的转化,忽略界面热传导引起的能量交换,对此,相应的能量控制方程为[29]:

式中,T为温度,K;p为压力,Pa;h为膜厚,μm;ρ为气体密度,kg/m3;η 为黏度,Pa ⋅s;cv为气体比定容热容,kJ/(kg ⋅K);ω为角速度,rad/s。

1.4 边界条件

压力进口边界,采用强制性压力边界条件,即:

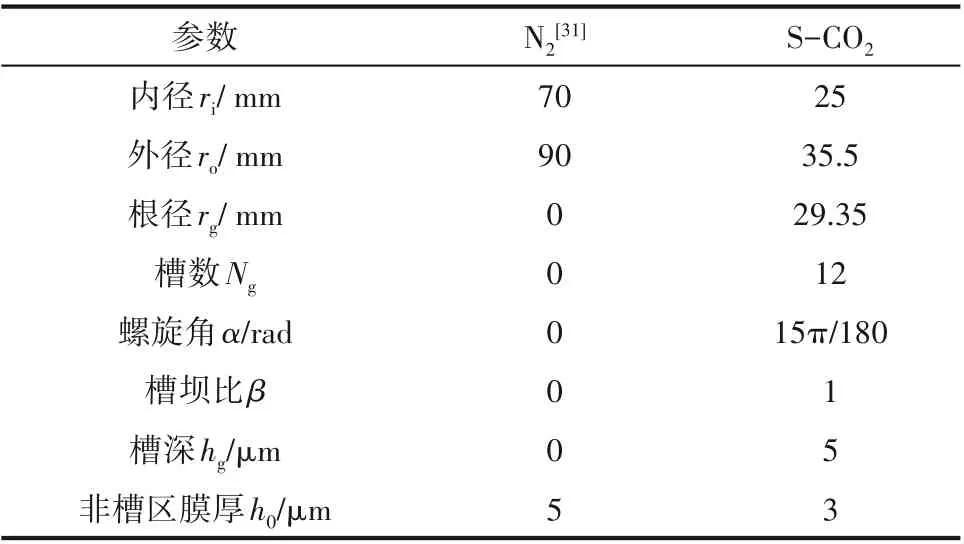

压力出口边界,采用动态压力边界条件,即:

在较高进口压力下,密封端面出口处流速有可能达到声速,从而在出口处引发阻塞流[30]。为判断阻塞流的发生,本文以出口处Mach 数Maexit进行判断,并忽略周向速度的影响[20,31](Mach数定义为Ma =Vrm/c,Vrm为平均径向速度,c 为声速)。当出口Mach数Maexit≤1 时,取出口压力po= 0.1 MPa;当出口Mach 数Maexit>1 时,对出口压力po进行调整,直至出口Mach数Maexit= 1。如果不考虑阻塞流的发生,那么对出口压力也取强制性边界条件即可,即取po= 0.1 MPa。

螺旋槽在圆周方向上周期性分布,为减少计算量,在数值计算时取一个周期,因而在计算区域存在以下周期性压力边界条件,即:

温度进口边界,采用强制性温度边界条件,即:

同样,温度存在周期性温度边界条件,即:

1.5 稳态性能参数

通过对压力控制方程式(11),能量控制方程式(12),以及边界条件[式(13)~式(16)]进行耦合求解,可求得密封端面内气膜压力分布与温度分布,进而可获得密封开启力、泄漏率,开启力与泄漏率现分别定义如下。

气膜开启力:

质量泄漏率为:

2 结果讨论与分析

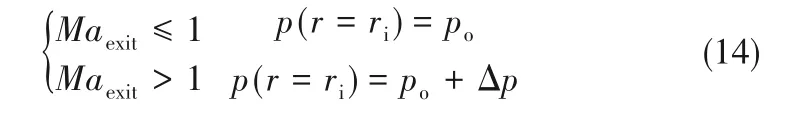

在考虑真实气体效应、真实黏度的前提下,同时考虑阻塞流效应,采用有限差分法对压力控制方程与能量控制方程进行耦合求解,并对相态分布规律与密封特性进行分析讨论。本文计算时所采用的螺旋槽干气密封几何参数与工况参数分别如表1、表2所示,具体求解计算流程如图2所示。

表1 螺旋槽干气密封几何参数Table 1 Geometric parameter of spiral dry gas seal

图2 数值计算流程Fig.2 Flow chart of numerical calculation

2.1 程序有效性验证

为验证本文计算方法的正确性,引用文献[31]中以氮气为介质的密封几何结构参数与工况参数(详见表1 与表2)进行计算。文献[31]中建立的润滑方程同时考虑了惯性力效应、阻塞流效应、真实气体效应以及温度的变化。经计算气膜径向平均压力分布如图3所示,通过分析发现,本文计算结果与文献值具有较好的一致性,且最大相对误差不超过7%。

表2 螺旋槽干气密封工况条件Table 2 Operation conditions of spiral dry gas seal

图3 计算程序压力验证Fig.3 Pressure validation of the calculation program

2.2 不同边界条件下流场分布

为了解出口压力边界对密封间隙内流场分布的影响,对出口压力分别取强制性边界条件与动态边界条件,并采用表1所示密封几何结构参数与表2所示密封工况参数进行计算。不同出口压力边界条件下流场内压力、温度以及Mach 数分布,如图4所示。

从图4 可以看出,当出口压力取强制性边界条件时,在接近密封出口处的局部区域Mach数显著大于1,由此可以判定,在当前计算条件下,密封端面出口处发生了阻塞流,因此必须对出口压力采用动态边界条件。当出口压力取动态边界条件时,密封出口处Mach 数等于1,此时出口压力与出口温度显著提高。通过对两种出口压力边界条件下的压力分布与温度分布分别进行对比,发现两者之间除了在靠近出口区之外,其余区域的压力与温度分布并没有较大差异,即表明在靠近密封端面出口的区域有较大的压力与温度变化率。此外,从Mach数的分布图中可以看出,在螺旋槽外侧边缘处Mach 数呈“链状”分布,说明在此处存在声速的局部扰动。Thatte 等[9]曾指出S-CO2流经密封端面时,流场内声速的扰动会引起气膜刚度、阻尼剧烈波动,最终将引起密封结构的动力不稳定。由此可见,在今后的S-CO2干气密封结构稳定性分析中,还需考虑声速扰动的影响。

图4 不同出口压力边界条件下压力、温度以及Mach数分布Fig.4 Distribution of pressure,temperature,and Mach number under different outlet pressure boundary conditions

2.3 工况参数对相态分布与密封性能的影响

2.3.1 进口压力的影响 在表1 与表2 其他数据不变的情况下,取不同进口压力,分别计算了气膜内相态分布(相态分布曲线中的压力与温度分别为气膜内同一半径处周向平均压力与平均温度,曲线左、右两端点分别代表密封端面出口、进口),以及开启力和泄漏率,如图5所示。

从图5(a)可以看出,S-CO2从密封端面进口至出口的流动过程中,由超临界态逐渐转变为气态,而不是从超临界态逐渐转变为液态。之所以产生这种转变规律,是由于在压力与温度同时下降的过程中,压力下降速率比温度下降速率大造成的;在相同进口温度下,随着进口压力的增大,密封端面出口压力与出口温度相应增大。进口压力越大,在密封出口处越容易形成阻塞流,因此为达到密封出口处Mach 数等于1 的条件,出口压力相应增大。此时,由于其他条件一定,气膜温度完全由气体膨胀时压降确定,出口压力高,则整个流场的压降就小,出口温度就高,所以密封端面出口压力与出口温度会随进口压力增大而增大;在相同的进口温度下,随着进口压力的增大,密封端面出口处以气相存在的CO2离饱和液线的距离越来越远,意味着如果进口压力越低,则越容易在密封端面出口处形成液相,即“凝结”。由此可以推断,当其他参数一定时,过低的进口压力将容易在密封端面靠近出口处的区域产生凝结流动。

从图5(b)可以看出,在相同的进口温度下,随着进口压力的增大,开启力和泄漏率近似以线性方式增大。气膜开启力是对压力在整个流场内的积分,所以气膜开启力会随进口压力的增大而增加。泄漏率与密封端面出口处的密度与径向流速密切相关,在图5(a)所示的不同进口压力下,密封端面出口处均发生了阻塞流,由于出口Mach 数等于1,所以此时的出口平均径向流速为当地声速,而出口压力与出口温度的提高会导致出口密度与出口处当地声速的提高,故而泄漏率会增大。

图5 不同进口压力下气膜内相态分布(a)、开启力与泄漏率(b)Fig.5 Phase distribution in the gas film(a),opening force and leakage rate(b)under different inlet pressure

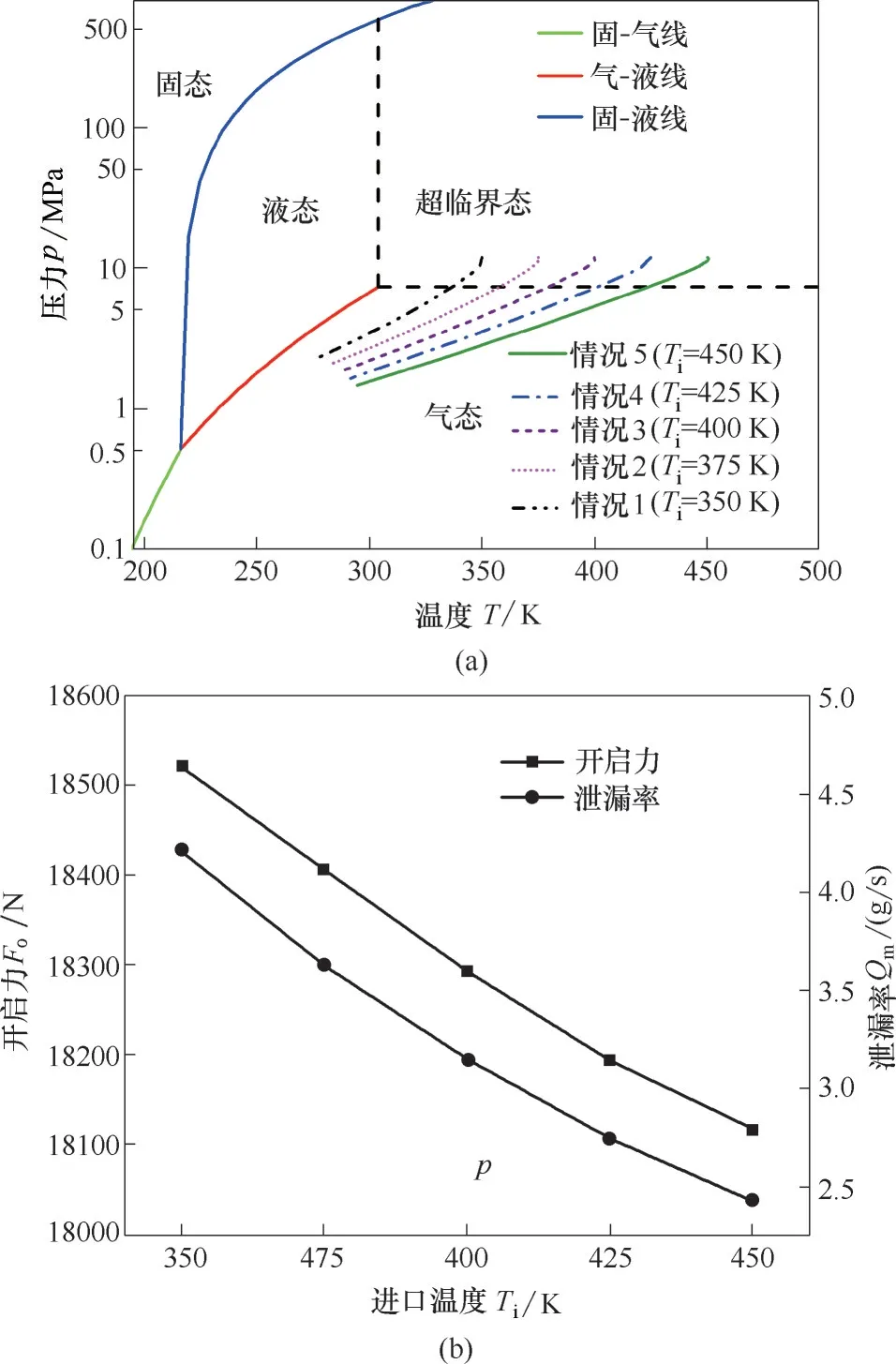

2.3.2 进口温度的影响 同样,在保持表1 与表2其他数据不变的情况下,取不同进口温度,分别计算气膜内相态分布,以及开启力和泄漏率,如图6所示。

通过对图6(a)进行分析可以看出,在相同的进口压力下,随着进口温度的提高,密封端面出口温度相应增大,出口压力反而减小。出口温度随进口温度的升高而升高,这是显而易见的,但值得注意的是,尽管进口温度相差较大,但出口温度之间的差异较小,主要是因为CO2在密封间隙的流动过程中存在显著的膨胀降温,可有效降低气膜内温度。出口压力随进口温度的提高而降低,是由于出口处当地声速随着出口温度的提高而增大,因此在同时满足出口Mach 数等于1 的条件下,出口温度较高时所需的出口压力将比出口温度较低时小;此外,在相同进口压力下,随着进口温度的升高,密封端面出口处以气相存在的CO2离饱和液线的距离逐渐增大,即提高S-CO2干气密封进口处温度可有效避免“凝结”的发生。

从图6(b)可以看出,在相同的进口压力下,随着进口温度的升高,开启力和泄漏率近似以线性方式减小。由于出口压力随进口温度的升高而降低,所以开启力会随着进口温度的升高而减小。泄漏率由密封端面出口处密度与当地声速共同决定,尽管出口处当地声速随出口温度的提高而增大,但从图6(a)可看出,出口温度之间的差异较小,进而当地声速之间的差异较小,此时泄漏率主要由出口处密度决定。进一步由图6(a)可以看出,在较高的进口温度下,出口温度升高而出口压力降低,则相应出口密度就会较低,所以泄漏率呈现出随进口温度升高而减小的变化趋势。

图6 不同进口温度下气膜内相态分布(a)、开启力与泄漏率(b)Fig.6 Phase distribution in the gas film(a),opening force and leakage rate(b)under different inlet temperature

2.3.3 转速的影响 在表1 与表2 其他数据不变的情况下,分别计算了不同转速下气膜内相态分布,以及开启力和泄漏率,如图7所示。

由图7(a)可以看出,在其他参数一定的情况下,随着转速的增加,密封端面出口温度逐渐升高,出口压力反而逐渐减小。该变化规律主要是因温度升高引起的,随着转速的增加,气膜内黏性耗散效应形成的温升可有效补偿二氧化碳膨胀导致的降温,进而引起气膜内温度的升高。因此,在不同转速下的端面出口温度与出口压力表现出与前文中不同进口温度对出口温度与出口压力影响相似的变化规律,以及物理机制;此外,随着转速的增大,密封端面出口处以气相存在的CO2离饱和液线的距离逐渐增大,因此增大转速可避免“凝结”的发生。但在实际的工程应用中,S-CO2涡轮机械存在启停机、变工况过程,如果S-CO2干气密封按实际工作中可能存在的最高转速设计,而没有考虑潜在的低转速工况,就很有可能导致“凝结”发生,特别是在密封端面进口温度较低时,更易导致“凝结”。

从图7(b)可以看出,在其他参数一定的情况下,随着转速的增加,开启力以近似线性的方式逐渐增大,泄漏率以非线性方式逐渐减小。随着转速的增加,动压效应增强,开启力从而增大。泄漏率减小是因为惯性力方向与气体流动方向相反,阻碍气体的流动,相应进入密封间隙内的密封介质减少,转速越大,离心惯性力效应越强,相应泄漏率就越小。从减小泄漏率来说,离心惯性力效应具有有益的作用。

图7 不同转速下气膜内相态分布(a)、开启力与泄漏率(b)Fig.7 Phase distribution in the gas film(a),opening force and leakage rate(b)under different rotation speed

2.4 槽形参数对相态分布与密封性能的影响

2.4.1 槽深的影响 采用同前文中分析工况参数对S-CO2干气密封相态分布,以及密封性能影响一样的方式,分别计算了不同槽深下气膜内相态分布,以及开启力和泄漏率,如图8所示。

通过不同槽深下气膜内相态分布图8(a)可以看出,随着槽深增加,密封端面出口温度和出口压力逐渐增大,但出口温度和出口压力的增幅较小(从槽深5~13 μm 变化过程中,出口温度从287.99 K 增至302.30 K,出口压力从1.86 MPa 增至2.21 MPa)。槽深的增加增强了螺旋槽泵送效应,使动压效应增强,气膜内压力升高。压力升高导致出口温度与出口压力升高的原因与2.3.1 节中一致,在此不再赘述;从图8(a)还可以看出,不同槽深下的相态分布曲线除了在入口处有一些差异外,其他地方都近似重合在一起,因此槽深的变化对相态分布影响不显著。

图8 不同槽深下气膜内相态分布(a)、开启力与泄漏率(b)Fig.8 Phase distribution in the gas film(a),opening force and leakage rate(b)under different groove depth

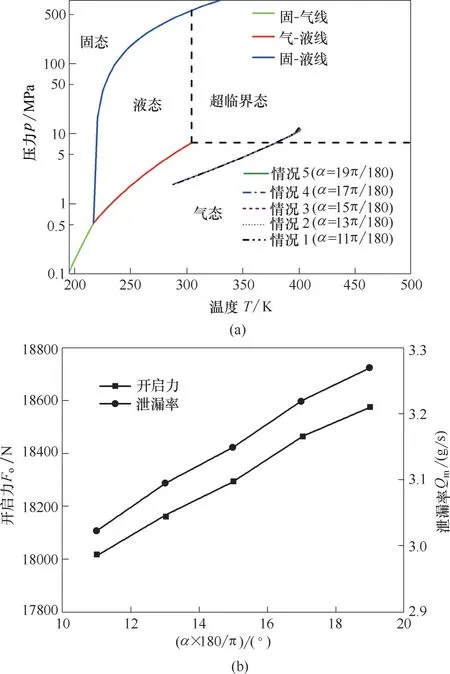

2.4.2 螺旋角的影响 同样,在保持表1 与表2 其他数据不变的情况下,分别计算了不同螺旋角下气膜内相态分布,以及开启力和泄漏率,如图9所示。

从不同螺旋角下气膜内相态分布图9(a)中可以看出,不同螺旋角下的相态分布曲线重合在了一起,使得密封端面出口处温度与压力难以区分。对此,在这里直接从计算结果中给出其变化范围(螺旋角α 从11π/180 至19π/180 变化过程中,出口温度从285.40 K 增至289.96 K,出口压力从1.79 MPa 增至1.92 MPa),从中可以看出,随着螺旋角的增大,密封端面出口温度和出口压力逐渐增大,但增幅非常之小,相比于前文中槽深的影响来说,螺旋角的影响微乎其微。综合工况参数对相态分布的影响,槽形参数对相态分布的影响非常小,近乎可以忽略。

图9 不同螺旋角下气膜内相态分布(a)、开启力与泄漏率(b)Fig.9 Phase distribution in the gas film(a),opening force and leakage rate(b)under different spiral angle

从图9(b)中可以看出,尽管螺旋角对开启力与泄漏率的影响也较小,但随着螺旋角的增大,开启力与泄漏率仍然表现出逐渐增大的趋势。由于随着螺旋角的增大,螺旋槽将在密封端面上由“细长”逐渐变得“粗短”,进而使螺旋槽泵送效应增强,最终导致开启力与泄漏率增大。

3 结 论

(1)S-CO2从密封端面进口至出口的流动过程中,如果工况参数设置合理,将由超临界态逐渐转变为气态,并不会出现液态。

(2)在S-CO2螺旋槽干气密封中,较低的进口压力、进口温度以及转速,均会容易导致潜在的凝结流动发生;相比于工况参数对相态分布的影响,槽形参数对相态分布的影响较小,近乎可以忽略。

(3)通过相态分布曲线可有效评判S-CO2干气密封装置能否在特定的工况范围内安全运行,或者可确定其安全运行的工况参数区间。

(4)开启力除了随进口温度的增大而减小以外,均随进口压力、转速、槽深、螺旋角的增大而增大;泄漏率随进口温度和转速的增大而减小,但其随进口压力、槽深、螺旋角的增大而增大。

符 号 说 明

c——声速,m/s

cv——定容比热容,kJ/(kg·K)

初中语文教学大纲指出∶语文作为中华民族最重要的交际工具,是人类文化的重要组成部分,而初中语文对于培养初中阶段学生的思想道德品质和科学文化素养,弘扬祖国的优秀文化和吸收人类的进步文化具有十分重要的意义,“文史不分家”,语文学科和历史学科之间的渗透和结合在很多文学作品中体现的尤为突出,历史元素的融入,更加有利于中学生对于中华民族传统文化的学习以及优秀品质精神的影响和弘扬。

e——误差

Fo——气膜开启力,N

hg——螺旋槽槽深,μm

h0——非槽区膜厚,μm

M——分子摩尔质量,kg/kmol

Maexit——出口Mach数

Ng——螺旋槽槽数,个

pc——临界压力,MPa

pi,po——分别为进、出口压力,MPa

Qm——质量泄漏率,g/s

R——通用气体常数,kJ/(kmol·K)

Rg——气体常数,kJ/(kmol·K)

r——端面气膜任意一点的半径,mm

rg——螺旋槽根径,mm

ri——密封环内半径,mm

ro——密封环外半径,mm

Tc——临界温度,K

Vrm——平均径向速度,m/s

Z——压缩因子

α——螺旋角,rad

β——槽坝比

ε——二氧化碳偏心因子

η——黏度,Pa·s

θ——展开角度,rad

ω——角速度,rad/s