橡胶硫化过程数值模拟研究进展

2020-08-19郭飞张兆想宋炜贾晓红

郭飞,张兆想,2,宋炜,贾晓红

(1 清华大学摩擦学国家重点实验室,北京100084; 2 机械科学研究总院先进成形技术与装备国家重点实验室,北京100044; 3 天鼎联创密封技术(北京)有限公司,北京100072)

引 言

橡胶制品在工业生产中应用广泛,如履带、轮胎、减震阻尼件、密封件等[1-3]。硫化是橡胶材料最终成型为橡胶制品的最后一道工序,对制品的使用性能与服役寿命有重要影响。硫化是将一定配比的生胶与硫化剂混合,经促进剂、活性剂等共同作用,在一定温度下发生交联反应,从而在原始橡胶分子链上生成支链,支链与支链或原始橡胶分子链反应,使橡胶链不断交联的过程,如图1 所示[4]。因早期主要采用硫磺作为硫化剂,所以将橡胶的交联过程称为硫化。随着对硫化反应认识的提高以及合成工业的不断发展,许多含硫化合物、过氧化物、酚醛树脂等也被用作硫化剂,并以此开发出多种硫化生产体系。

图1 一种丁腈橡胶硫化过程[4]Fig.1 Mechanism of NBR cross-linking using sulfur[4]

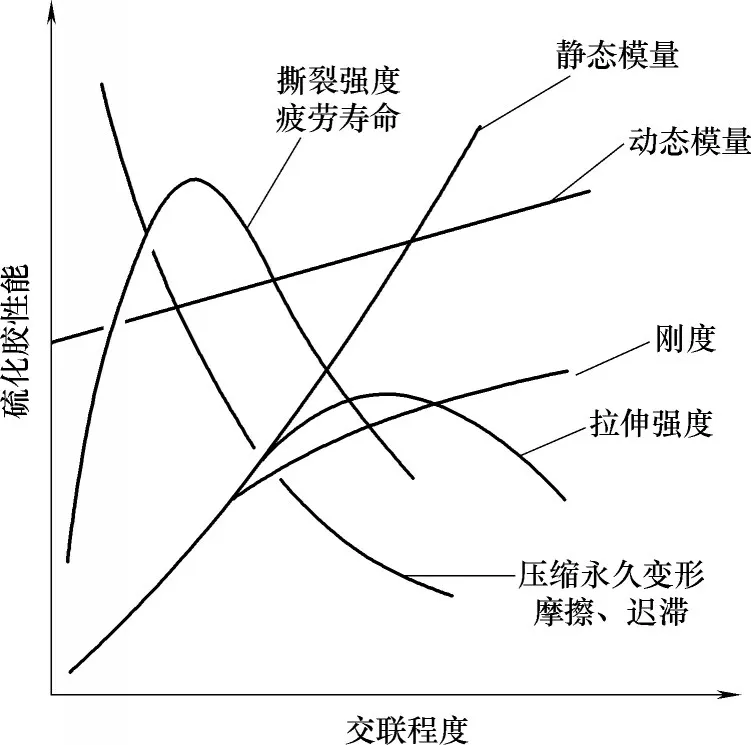

从硫化的反应机理可知,硫化可以将原先独立的线性橡胶分子链转化为立体交联的网络结构,从而改变了橡胶的物理与化学性质,并使得橡胶的力学特性由塑性逐渐向高弹性转变。Nakao等[5]指出硫化过程中橡胶的刚度、摩擦、撕裂、压变、滞后等特性会随交联密度的增加而发生大幅变化,如图2 所示,相关变化趋势并不都为正相关,而不同的应用场合对橡胶所应具备的特性要求也不相同[6-7],如密封件需要橡胶具备高弹性、优异的抗应力松弛特性等,减震件需要较好的阻尼性、耐高温特性等,轮胎需要低滚动阻力、高耐磨性等,这需要橡胶制品在硫化生产中进行恰当合理的工艺控制。

图2 不同交联程度硫化胶力学性能曲线[5]Fig.2 Mechanical properties of vulcanizates with different crosslinking degree[5]

然而,目前仍多采用试错法、经验法进行硫化过程控制,这不仅造成大量浪费,而且也难以实现以服役条件为目标的橡胶制品定制化生产,极大地限制了橡胶制品的质量水平、研发生产效率,该问题亟待解决。数值仿真技术是实现高品质橡胶制品硫化过程精确控制的有效手段,数十年来有关硫化过程模拟的研究已取得了较多进展[8]。主要包括对微量橡胶硫化过程的模型描述,即橡胶硫化反应动力学研究;以及对厚尺寸橡胶(厚度≥1.2 mm)硫化过程的数值仿真研究,厚橡胶各区域胶料硫化过程差别明显,需在微量橡胶硫化过程研究基础上综合考虑传热过程与硫化过程之间的相互影响。本文将从这两个方面对该领域研究成果进行回顾分析,并对其发展趋势作进一步展望。

1 硫化反应动力学研究进展

1.1 硫化反应动力学介绍

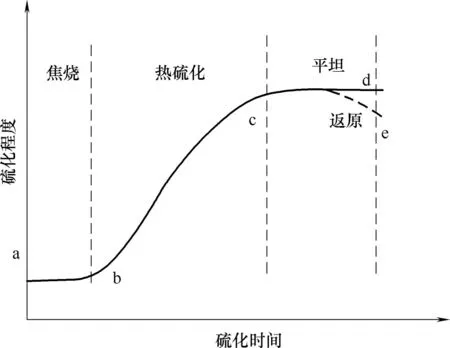

对硫化过程规律的准确分析是实现精确控制的基础。在生产中,硫化曲线可以直观反映微量橡胶试样的硫化进程,可借此判定微量橡胶试样的硫化程度,如图3 所示。橡胶的硫化曲线一般呈“S”形,一般可分为四个阶段:首先为焦烧阶段,也称为硫化诱导期,在这一时期硫化剂与各种配合剂反应,生成活性较大的中间产物,然后引发橡胶分子产生能够交联的中间自由基产物;第二阶段,中间产物与橡胶分子链反应生成交联键,该过程称为热硫化阶段;第三阶段,硫化平坦期或正硫化期,该阶段交联产物浓度趋于平衡,伴随短化、重排和裂解等副反应,获得网络结构较为稳定的硫化胶。继续加热将到达过硫化阶段,对于一些特殊的硫化体系(比如天然橡胶的硫磺硫化体系),到达硫化平坦期后继续受热会发生以交联键裂解占主导地位的情况,即存在硫化程度降低的返原阶段[9]。

图3 常见橡胶硫化曲线示意图Fig.3 Diagram of common rubber vulcanization curve

硫化反应动力学模型是描述硫化曲线的数学模型,表征着硫化交联程度与反应温度、硫化时间的关联关系,可分为理论模型和经验模型[10]。一般地,需通过实验设计测得多个温度(或升温速率)下的硫化程度,代入到所选择模型中,拟合出模型参数,获得反应动力学模型,从而预测橡胶在不同工艺条件下的硫化情况。

1.2 硫化反应动力学理论模型研究进展

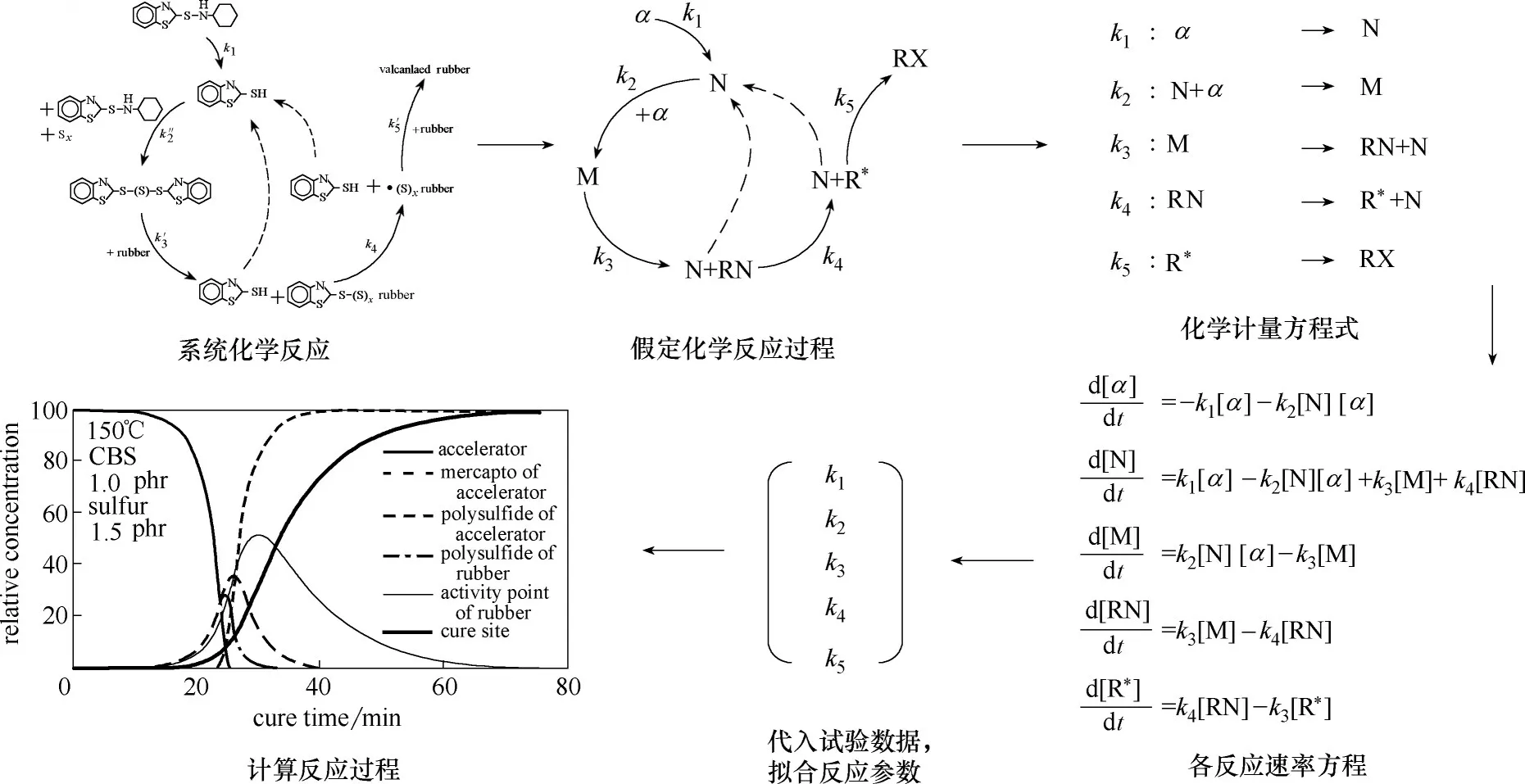

硫化反应是一个多元组分参与的复杂化学反应过程,它包含橡胶分子与硫化剂及其他配合剂之间的一系列化学反应过程。理论模型是在深入了解硫化机理基础上提出的,如图4 所示[11]。首先获得一系列硫化反应方程,从中抽象出对应的化学计量方程式,据此写出每一个方程式的反应微分方程,然后基于实验数据并采用计算机拟合出每个微分方程的动力学参数,最终得到硫化反应动力学理论模型。

图4 一种SBR橡胶硫磺硫化动力学模型确定过程示意图[11]Fig.4 Schematic diagram of the determination process of a kinetic model for sulfur vulcanization of SBR rubber[11]

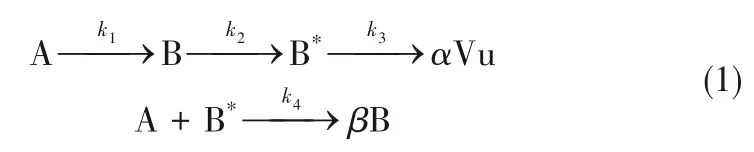

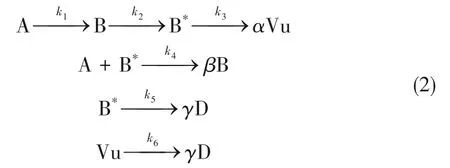

早在1964 年,为了描述橡胶的硫化过程,Coran[12-13]提出将橡胶的硫磺硫化过程假设为三步:首先是促进剂(A)转化为活性高的中间物质(B),接着中间物质与橡胶中组分反应生成交联前体(B*),最后转化为交联键(Vu),如式(1)所示。由此给出了硫化反应的化学计量方程式,并基于试验测试确定了模型参数。结果表明该方法能够连续地描述诱导期、热硫化期橡胶的硫化曲线变化。Coran 模型提出的橡胶硫化内在反应机制至今仍被许多学者借鉴采用[14-15]。

随后,Ding 等[16-17]依据SBR 橡胶硫化的试验现象,指出Coran 模型不能正确描述因过度加热而出现的交联键断裂(硫化返原)的现象,进而对Coran模型进行了修正。Ding 等认为生成的交联前体去向不唯一,如式(2)所示,除交联键外还能生成不具备交联功能的其他产物(D,如悬挂硫与环状硫等分子键),即在热硫化与过硫化阶段还存在其他副反应的过程与交联反应相互竞争,从而很好地描述了硫化返原现象。该模型具有较好的实用性,杨昌金等[18]采用该模型研究了三种不同促进剂下环氧化天然橡胶的硫化特性,从而优选出形成交联键趋势强、交联键降解速率小的促进剂种类。

Fan 等[19]指出Coran 与Ding 模型仅能得出硫化过程中的总交联情况,不能区分所生成的单/双硫键和多硫键的具体情况。为了动态描述天然橡胶硫磺硫化过程中交联网络的变化,范汝良等[20-21]提出了如式(3)所示的硫化反应过程模型:橡胶硫化时会首先生成多硫产物(RSxR),多硫键容易断裂,一方面形成改性主链(MMC)结构,另一方面形成解离能更高、更稳定的单/双硫键(RSR/RSSR)。试验结果表明,该模型可以较好地描述硫化返原现象,并能够分析交联键类型在硫化过程中的变化情况。此外,Jeong 等[22]基于Ding模型建立了二氧化硅颗粒填充SBR 橡胶的动力学理论模型,他们将整个混合物分为三个部分,引入厚度函数对每个部分采用不同的硫化反应理论模型进行描述,首次得到了带填充组分的橡胶反应动力学模型。

与Ding 等不同的是,Han 等[23-24]认为橡胶化合物硫化返原现象的发生是由于多硫化物断裂而引起的,只需关注橡胶的交联阶段,直接将橡胶交联期的产物分成两部分,一部分生成稳定的交联键,一部分生成能够分解的不稳定多硫化物,且该反应过程所需的活化能会更高,并从一阶反应动力学的角度重新推导了橡胶硫化的动力学过程[25-26]。该模型形式简单、便于使用,但模型默认橡胶交联键断裂与硫化温度正相关。 Leroy 等[27]、Milani 等[4,28-29]证明了单硫键与多硫键对温度敏感性差别不大,并进一步修正,使其与实际情况更加吻合。

随着对橡胶硫化反应机理认识的提高,陆续出现了不同橡胶、不同硫化体系(硫磺、过氧化物)的硫化反应动力学研究[30-31],使理论模型更加细致、丰富。如Ghosh 等[32]研究了采用苯并噻唑类促进剂硫化天然橡胶的反应动力学模型,在对相关反应机理进行全面描述的基础上,利用群体平衡法建立了加速硫化的基本动力学模型,很好地描述了多种配方组分随反应过程的变化。Likozar等[33]在对反应过程中橡胶分子结构变化追踪的基础上,研究了天然橡胶(NR)和聚丁二烯(BR)橡胶共混物的硫化动力学特性,建立了能够描述两种促进剂参与的橡胶硫化反应动力学理论模型。

可以发现,已有橡胶硫化动力学理论模型种类繁多,论点各异。理论模型中参数均具有明确的物理意义,但模型的建立需要对硫化反应有非常深入的理解,并且其形式及求解过程比较复杂。理论模型的优点是能够研究每一个组分对反应过程的影响,可以考虑配方对硫化的作用,这为模拟工艺配方、生产条件、产品结构和使用性能之间的联系提供了可能。

1.3 硫化反应动力学经验模型研究进展

橡胶材料种类多样,硫化体系多变,有些硫化反应过程内在机制仍不清晰,采用理论模型描述相关硫化过程又过于烦琐,可能还需要采用多种不同的理论模型。而对于实际的橡胶生产,并不需要过多关注硫化反应的内在机理,采用硫化反应动力学经验模型更加合适[34]。经验模型可分为现象学模型与纯数学拟合模型。

现象学模型,它主要关注反应所呈现的结果,不注重内在的反应过程,是一种“知其然,不必知其所以然”的模型。如图5所示,它是在一定的化学基础上,首先假定硫化反应动力学模型的形式,通过试验数据对模型中的参数进行拟合,得到具体的模型表达式。

图5 现象学模型参数求解过程示意图Fig.5 Schematic diagram of solving process of a phenomenological kinetic model parameters

1973 年,Kamal 与Sourour[35]为描述橡胶态聚合物材料固化交联过程,提出一种基于自加速反应的现象学模型:

采用该模型Isayev 等[36-37]描述了橡胶硫化时的热硫化阶段;此外,他们认为橡胶硫化反应中的焦烧阶段只有促进剂与配合剂反应,并不发生橡胶分子链的交联,因此可以将该阶段单独考虑,并定义了与温度有关的诱导时间:

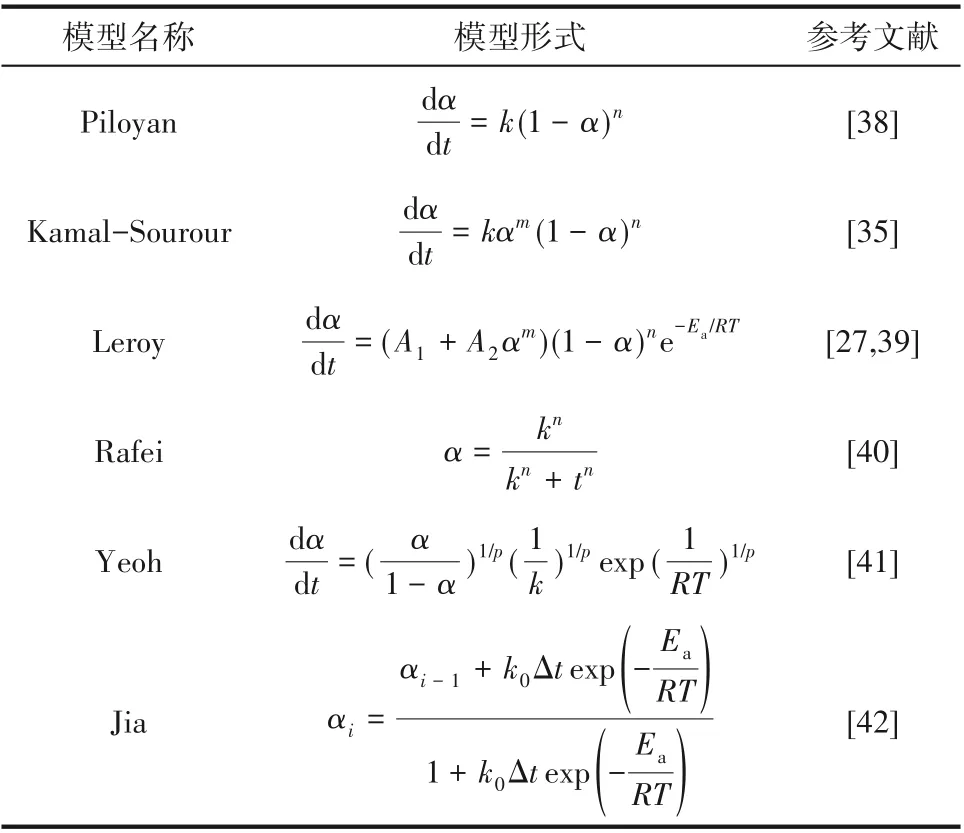

该诱导期模型应用普遍、认可度高,为目前许多学者所采用。然而,不同橡胶、不同硫化体系的硫化过程有所区别,致使硫化阶段的描述模型众多,学者们对此研究广泛,如表1 所示。但对于具有返原期的硫化体系,这些模型并不能很好地描述。

表1 几种典型唯象动力学模型Table 1 Several typical phenomenological reaction kinetic models

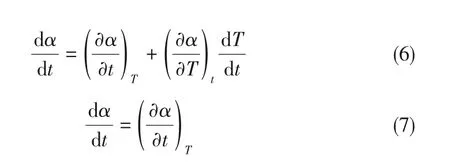

总的来讲,现象学模型形式比较简单,但适应性有限,所以相关的模型种类比较多,并且经常会出现在不同温度下需要采用不同拟合参数的情况。此外,现有的模型多以硫化程度变化率(dα/dt)的函数形式给出,当测量数据存在波动时,dα/dt 的数值很难精确求解,甚至出现负值;而采用光滑处理方法会引入额外误差,并且需要较多的试验数据点。目前缺少直接以硫化程度(α)形式给出的动力学模型,主要在于如何准确获得非等温条件下的dα/dt存在争议[43]。一种观点认为硫化程度是时间和温度的函数,硫化速率应该用式(6)求解;另一观点认为式(6)无法处理降温过程(温度下降时会得到硫化程度下降的错误结果),非等温过程可以视为无穷多个等温过程,因此只应对时间t 求导,如式(7)所示。到目前为止,如何给出合适的硫化程度模型还没有定论。

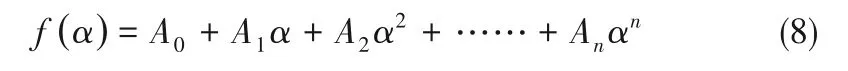

纯数学拟合模型不依赖于化学反应基础,因此不能反映出化学反应信息,典型地如借助计算机采用多项式拟合模型对聚合物交联过程进行描述[44]:

李咏今[45-47]研究了不同硫化体系三元乙丙橡胶(EPDM)的硫化曲线,按曲线的特点将其归为三类,并分别采用分段函数进行数学拟合。而Russell等[48]则采用一类六参数模型对不同类型硫化曲线进行描述。Milani 等[9]进一步提出了基于抛物线和双曲线方程的硫化反应动力学模型,将硫化曲线分成两部分,对于焦烧阶段与硫化阶段前期采用抛物线方程进行拟合,对于硫化后期以及返原阶段采用双曲线方程进行拟合,结果表明该方法所需试验点少,拟合较为准确。

2 宏观尺度橡胶制品硫化过程仿真研究进展

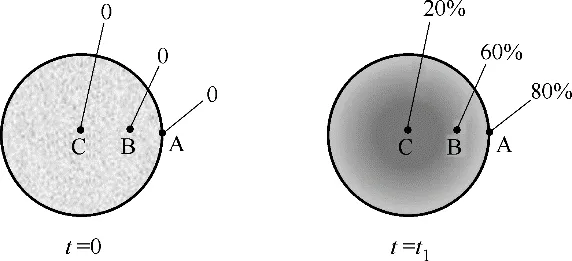

硫化曲线描述的是少量、小尺度橡胶的硫化过程,不能直接套用于大尺寸橡胶制品上。这是因为橡胶热导率低、传热慢,整个橡胶制品截面从外到内不同区域胶料的温度不一样,受热历史不一致,致使由外到内硫化程度存在差异,无法简单衡量,如图6 所示。因此,必须详细计算橡胶制品在模具中的传热过程,这就需要采取相应宏观尺度的仿真技术。此外,随着硫化反应的进行,同一位置的橡胶分子链交联程度会发生变化,致使该位置胶料热物性参数(热导率、比热容)也会不断改变。由上述分析可知大尺寸橡胶制品整个截面不同区域胶料的温度、热物性参数都不一样,并且还会随时间变化。为求解这一复杂问题,国内外学者已开展了大量相关研究。

图6 柱形橡胶截面不同时间硫化情况示意图Fig.6 Diagram of vulcanization of cylindrical rubber section at different times

早期关于橡胶硫化仿真的计算主要采用有限差分法进行。1972 年,Ambelang 等[49]最先开展橡胶轮胎的硫化过程传热仿真研究,认为模具与轮胎外表面之间传热迅速,轮胎外表面温度可以视为模具温度,该假设为众多研究者所认可。在橡胶轮胎内部传热计算方面,Ambelang 等将不同区域胶料的传热系数看作与轮胎厚度有关的函数,将轮胎内部材料的比热容、反应生热视为定值,采用有限差分方法计算了轮胎各部位的稳态传热过程。

在此基础上,Prentice 等[50]将传热系数修正为胶料所处温度的一次函数,同样认为温度对比热容的影响很小,继续将比热容视为常数,基于傅里叶传热方程对橡胶轮胎硫化过程温度场进行了瞬态求解。1984 年,Abdul 等[51]在研究橡胶块试样的硫化传热过程中,首次将胶料的密度与比热容的乘积看为温度的一次函数,同样采用有限差分法进行求解。随后,采用有限差分法计算橡胶硫化传热过程的研究不断推进[52-54]。但有限差分法采用矩形网格,这对于复杂形状橡胶制品传热过程求解比较困难,随着数值仿真技术的发展,学者们开始采用适用性更广泛的有限元方法进行建模求解[55]。

1989 年,王雪峰[56]采用有限元方法对轮胎的硫化过程进行了模拟计算,建立了带内热源的二维非稳态传热模型,把传热系数看为胶料所处温度的二次函数,并讨论了该方法在控制橡胶制品硫化生产过程中的应用,具有较高的参考价值。20世纪90年代初,Marzocca[57]也开始采用有限元方法分析圆柱形橡胶试样硫化的传热过程,但仍将热导率看为温度的一次函数;值得一提的是,Marzocca详细考虑了硫化反应中内热源与硫化状态间的关系,实现了传热与硫化计算的初步耦合,理论上提高了仿真计算的准确性。此后,使用有限元法进行橡胶硫化传热的研究陆续开展[58-60]。

受物性参数与硫化状态间关系不清晰以及数值仿真计算效率低等问题的限制,前期对于硫化传热的非线性研究,大都将胶料的热导率与比热容简单假定为其所处温度的一次或二次函数,这种做法仅仅考虑了传热对硫化程度的单向作用,与实际情况并不相符,限制了仿真计算结果的准确性。事实上,硫化也会影响胶料热物性参数,进而影响传热过程,传热与硫化过程应该耦合考虑。随着商业有限元软件的普及与不断更新、试验技术手段的进步,精确的橡胶硫化仿真研究在21世纪初才得以进一步发展。

1996 年,Han 等[61]将比热容看作硫化状态的函数,并采用自编程方法进行有限元计算;随后,Yan等[62-63]将胶料密度、热导率也描述为硫化状态的函数,自此现代橡胶硫化传热耦合仿真计算的思路开始 逐 步 确 定[64-65]。2009 年,Rafei 等[40]基 于 商 业 有 限元软件Abaqus 并结合自编程子程序对橡胶块试样硫化传热过程进行了有限元仿真,并将比热容、热导率、硫化反应生热全都处理为胶料硫化程度的函数,大大提高了橡胶硫化过程仿真的准确性。其具体思路:首先根据温度边界条件,确定各个区域橡胶的硫化程度;然后根据所处硫化程度采用插值方法计算热物性参数(热导率、比热容、硫化反应生热等),代入傅里叶传热方程,计算下一个时间步橡胶件的温度场分布;最后根据热历史加上反应动力学模型获得胶料的硫化程度,通过不断迭代实现温度场和硫化程度场的求解。之后,橡胶硫化仿真研究领域不断推广,研究中开始出现卡车轮胎、橡胶轴承、橡胶护舷等各类制品的硫化传热过程有限元仿真[66-71]。

综上所述,橡胶制品硫化过程仿真首先需计算传热过程,获得胶料各位置受热历史信息,然后基于硫化反应动力学模型进行具体计算。仿真方法由最初的有限差分法向有限元方法演变,处理的方式从传热对硫化的单向作用转变为传热与硫化之间的相互耦合,研究对象从早期的轮胎硫化仿真到其他橡胶制品不断拓展,这为橡胶制品硫化工艺设计提供了理论方法指导。

3 结语与展望

橡胶硫化过程数值模拟是硫化工艺参数精确设计的基本方法,有利于提升橡胶制品企业的生产研发效率和核心竞争力,也有助于满足橡胶件生产过程的绿色、智能化制造要求。目前,橡胶硫化过程数值模拟研究已取得较多进展。硫化反应动力学在理论模型与经验模型两方面有诸多成果可供参考,同时实际橡胶制品的仿真在传热与硫化耦合计算方面也日益完善。然而,还有一些问题需要进一步思考。

有待于发展参数更少、适应范围更好的反应动力学模型。如今,为满足不同应用场合需要,越来越多的学者通过共混、填充手段提高聚合物的热、力学、化学性能[72-76],所采用的反应体系越来越多样,准确描述这些改性手段处理后聚合物的动力学反应过程对于数值模拟技术的发展有重要意义。

橡胶制品硫化仿真的计算对象应当进一步拓展。国内外的硫化过程仿真研究还主要集中在硫化与传热的计算,而对于橡胶制品在硫化过程中的性能演变以及关乎橡胶制品尺寸精度的硫化变形报道较少,这些研究是实现各类橡胶制品性能优化的基础,也有助于进一步开展包括硫化配方设计、过程参数控制、产品性能预测等全过程数值仿真的研究。