沼气机驱动的风冷热泵系统变工况性能

2020-08-19吴集迎马益民曹文胜

吴集迎,马益民,曹文胜

(1 集美大学机械与能源工程学院,福建厦门361021; 2 福建省清洁燃烧与能源高效利用工程技术研究中心,福建厦门361021)

引 言

利用厌氧发酵技术处理有机废弃物产生沼气,不但可以消除废弃物对环境的污染,而且还可以获得清洁的能源,具有能源和环境的双重效应[1-2]。2014 年政府间气候变化专门委员会(IPCC)公布了第五次评估报告(AR5),IPCC 发现甲烷的全球变暖潜 能 值(GWP)将比2007 年的估计(AR4)增加30%[3]。虽然沼气主要成分甲烷的GWP 是二氧化碳的33 倍,但其燃烧的产物是二氧化碳和水,具备二次污染小的特点[4-6]。黄剑光等[7]对以沼气为一次能源的燃气机热泵系统进行了研究,论述了沼气替代天然气作为燃气机热泵驱动能源的可行性。以燃气机直接驱动压缩式热泵运行,替代传统的电动热泵或其他供热方式,可以充分回收燃气机排出的余热,减少了中间能源转换环节,提高系统的一次能源利用率[8-10]。杨昭等[11-12]对沼气机驱动的复合式空调系统做了能耗分析、数值计算和实验研究,在制冷工况下,利用系统余热来实现空气的再热,一次能耗最大节省75%;在制热工况下,一次能耗最大节省71%。近年来,高效节能的燃气机热泵技术受到了学者们的重视,如研究了燃气机转速为1300~2000 r·min-1时转速、水流量、水温对热泵系统性能参数的影响[13];R134a 燃气机热泵系统在压缩机转速 为2000~4400 r·min-1时 的 系 统 一 次 能 源 利 用率[14];转速及环境温度对燃气机热泵系统各性能参数的影响[15]。利用燃气机热泵进行制冷和提供生活热水,与直燃式吸收式制冷和锅炉供热方式相比,其一次能源利用率达到1.9,节约一次能源达40.9%[16-17]。Elgendy 等[18-20]进 行 了 以R410A 为 工 质的燃气机热泵性能实验测试,得出蒸发器进水温度对系统性能的影响大于室外空气温度和蒸发器进水流量的影响;系统的一次能源利用率随着燃气机转速的升高而降低;转速为1300~1750 r·min-1时冷凝器进水温度对系统性能参数的影响等实验结果。吴集迎等通过构建沼气热泵系统并进行经济性分析,得出系统一次能源利用率高,具有较高的经济价值和节能环保意义[21-22];进而对沼气机驱动的空气源热泵系统建立了沼气机、压缩机、余热回收换热器等数学模型,通过系统性能实验测试,得到系统性能系数和一次能源利用率随冷凝器进水流量的增大而增大,随沼气机转速升高而减小等实验结果[23-25]。

由于影响沼气机热泵系统性能的因素较多,如环境温度、沼气机转速、蒸发温度、冷凝温度等,为得出沼气机风冷热泵变工况下的性能规律,本文通过沼气机风冷热泵能源综合利用系统测试平台,做了系统变工况性能实验研究,分析蒸发温度、冷却水量、沼气机转速等参数对热泵系统总供热量、余热回收、性能系数(COP)和一次能源利用率(PER)的影响。

1 沼气机风冷热泵能源综合利用系统实验装置

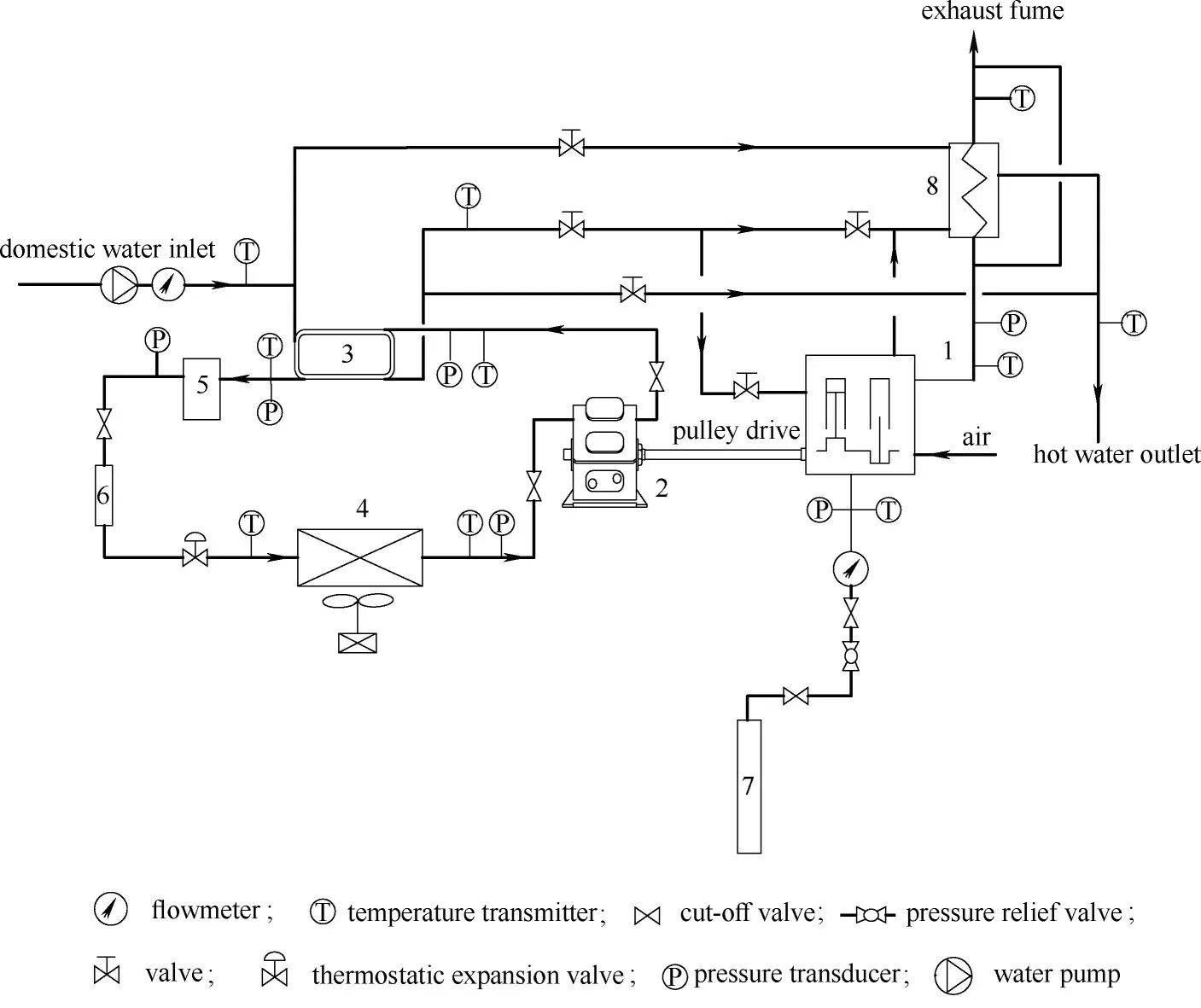

实验装置由四个子系统组成,如图1 所示。(1)沼气供给系统,包括贮气罐、电磁阀、减压阀、气体燃料混合器、输气管道;(2)沼气机风冷热泵系统,包括沼气机、热泵机组、传动装置;(3)热输出系统,包括冷凝器、沼气机缸套冷却器、针管型排烟换热器、循环水泵、连接管道;(4)数据测量与采集系统,包括温度、压力、流量、转速传感器,各显示仪表、计算机数据采集系统。其中,沼气机选用F4100DZ 四冲程电子调速发动机,属全烧式沼气机;压缩机选用6NFCY 型汽车空调用半封闭活塞式压缩机,热泵工质为R134a。

图1 沼气机驱动的风冷热泵实验装置Fig.1 Biogas engine driven air source heat pump experimental device

系统流程如图2所示。热输出系统首先通过冷凝器对冷却水加热,再利用沼气机缸套冷却器和排烟换热器继续加热冷却水,冷却水经三次升温后热输出。搭建的实验装置可通过阀门切换回收利用沼气机排烟余热、缸套余热或者全部余热,以测试得出不同余热回收模式下的系统性能。

图2 沼气机驱动的风冷热泵实验系统流程图Fig.2 Flow diagram of biogas engine driven air source heat pump experimental system

2 实验测试方法与数据处理

2.1 测试方法

实验测试的环境温度区间为10~20℃,每间隔2℃测试记录一组数据,由于实验室环境温度基本随室外气温变化,因此不同环境温度的实验测试根据气温变化在不同时间进行。对应的蒸发温度变化区间为2~12℃,传热温差8℃。沼气机排烟经过排烟换热器后由专用的排烟管排到室外,实验室内环境温度基本保持稳定。在不同工况下,系统热输出设备冷凝器、沼气机缸套冷却器和排烟换热器的进出水温通过调节冷却水量进行控制。实验测试时对冷却水加热确定冷凝器进水温度并保持稳定在35℃,热输出系统采用串联加热方式,得到输出热水温度为50℃;通过控制沼气机节气门开度,观察压缩机转速及进出口压力等主要参数,当压缩机转速波动不超过±10 r·min-1,输出热水出口温度波动不超过±0.2℃,蒸发器出口工质压力和冷凝器进口工质压力波动不超过±1%时读取数据,分别为:蒸发器工质进出口温度,工质流量;冷凝器冷却水进出口温度,缸套冷却器冷却水进出口温度,排烟换热器冷却水进出口温度,冷却水量;沼气机排烟进出口温度,沼气流量,沼气机转速。实验时按由小到大改变节气门开度,控制沼气机转速范围在750~1500 r·min-1,直到压缩机转速达到额定值。

2.2 数据处理

实验中系统总供热量[26-29]

式中,Qcond为冷凝器的总负荷,kW;Qg为回收的沼气机排烟余热量,kW;Qw为回收的沼气机缸套余热量,kW。

其中,冷凝器的总负荷

式中,mcond为冷 凝器冷却水量,kg·s-1;Tcond,in、Tcond,out分别为冷却水进、出口温度,℃;cp为冷却水比热容,kJ·(kg·K)-1。

回收的沼气机缸套余热及排烟余热的计算式与式(2)相似,由测得的换热器的冷却水量及进出口温差得到。

系统性能系数(COP)表达式为

式中,Q 为系统总供热量,kW;Pe为压缩机轴功率,kW。

一次能源利用率(PER)表达式为

式中,QBG为沼气燃烧热,kW。

2.3 误差分析

为保证设定的输出热水温度波动不超过±0.2℃,转速波动应小于±10 r·min-1,实验测试选用精度较高的传感器并采取多次有效数据平均值的方法来减少实验误差[30-32]。其中,温度传感器基本误差范围±0.5%FS;压力传感器基本误差范围±0.25%FS;流量传感器基本误差范围±0.5%R;转速传感器基本误差范围±0.1 r·min-1。数据测量时,冷却水温的变化会影响流量传感器的测量精度,但实验测试工况下的水温变化范围较小,对测量精度的影响很小;当沼气机转速低于600 r·min-1时,转速传感器测量精度降低,而本实验的沼气机转速变化范围在750~1500 r·min-1之间,测量精度不受影响[33-34]。

3 实验结果与讨论

3.1 沼气机与热泵系统设备的耦合关系

图1中的沼气机通过三个皮带轮同时驱动热泵压缩机、冷凝器水泵、蒸发器风扇运行。因此,压缩机、水泵、风扇的转速均随沼气机的转速变化。为了研究不同工况下冷却水量对系统供热性能、COP、PER 的影响,实验测试时通过调节沼气机的转速来改变冷却水量以得到不同工况下的热泵系统总供热量、COP、PER。图3 为冷却水量随沼气机转速的变化,当沼气机在750~1500 r·min-1区间分5 挡运行时,冷却水量基本随沼气机转速线性递增,对应的冷却水量变化范围为1.2~1.8 kg·s-1。从导出的实验数据看,误差较小,与系统实际的运行情况吻合度较高。

图3 冷却水量与沼气机转速的关系Fig.3 Relationship between cooling water flow rate and biogas engine speed

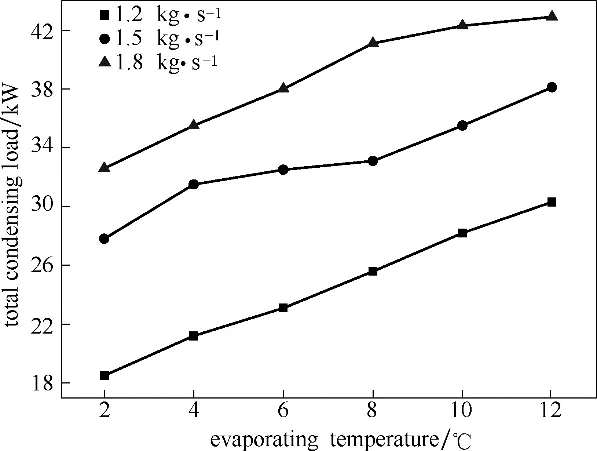

3.2 蒸发温度、冷却水量对冷凝器总负荷的影响

在冷凝器进水温度为35℃的工况下,测试得出冷凝器总负荷随蒸发温度及冷却水量的变化关系,如图4所示。随着蒸发温度从2℃升高到12℃,通过调节冷却水量为1.2、1.5、1.8 kg·s-1,冷凝器总负荷增大,分别由18.5 kW 升高到30.3 kW,增幅为63.78%;27.8 kW 升高到38.1 kW,增幅为37.05%;32.6 kW 升高到42.9 kW,增幅为31.6%。这是因为随着蒸发温度的升高,热泵工质流量增大,因此,冷凝器总负荷增大;但是,不同蒸发温度下冷凝器总负荷的增幅随冷却水量的增加均减小,其原因是当冷却水量增加时,冷凝器进、出口冷却水的温差将相应减小,因此冷凝器总负荷增幅相对较小。

图4 冷凝器总负荷与蒸发温度及冷却水量的关系Fig.4 Relationship of total condensing load with evaporating temperature and cooling water flow rate

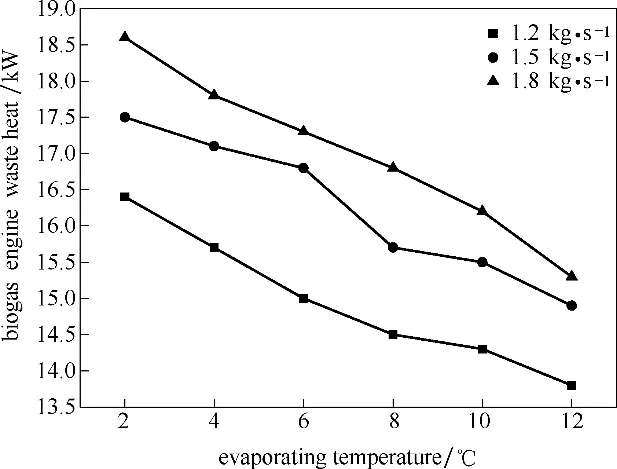

3.3 蒸发温度、冷却水量对回收沼气机余热的影响

图5为沼气机余热随蒸发温度及冷却水量的变化曲线。沼气机余热包括缸套余热和排烟余热两部分,分别通过缸套换热器和排烟换热器进行回收。从图5中可见,蒸发温度升高,回收的沼气机余热减少,但降幅较小。随着蒸发温度从2℃升高到12℃,通过调节冷却水量为1.2、1.5、1.8 kg·s-1,沼气机余热分别由16.4 kW 降低到13.8 kW,降幅为15.85%;17.8 kW 降低到14.9 kW,降幅为16.29%;18.6 kW 降低到15.3 kW,降幅为17.74%。相反,回收的沼气机余热随沼气机转速的升高而增大,如前所述,主要通过控制沼气机的转速来改变冷却水量,且两者呈线性递增关系。因此,在冷凝器进水温度为35℃,冷却水量从1.2 kg·s-1增大到1.8 kg·s-1时,沼气机余热低值从13.8 kW 升高到15.3 kW,高值从16.4 kW 升高到18.6 kW,增幅分别为10.87%和13.41%。冷却水量较大,有利于提高排烟换热器冷却水侧传热系数,减小冷却水和沼气机排烟的传热温差,提高沼气机余热的回收率,同时也减少高温烟气对环境造成的热污染。

图5 沼气机余热与蒸发温度及冷却水量的关系Fig.5 Relationship of biogas engine waste heat with evaporating temperature and cooling water flow rate

3.4 蒸发温度、冷却水量对系统总供热量的影响

图6为系统总供热量随蒸发温度及冷却水量的变化曲线。系统总供热量随蒸发温度的升高而增大,这主要因冷凝器总负荷随蒸发温度升高而增大所致,但增幅并不大。系统总供热量由冷凝器总负荷与回收的沼气机余热组成,而沼气机余热随蒸发温度升高而略有减少,从而降低了系统总供热量的增幅。从图6 中可见,系统总供热量随冷却水量的增加而增大,因增加冷却水量需要提高沼气机转速,相应的热泵压缩机转速也提高,输气量增大,工质流量增大,冷凝器总负荷随之增大,且回收的沼气机余热量也增大,则系统总供热量增大。但随着沼气机转速的升高,系统总供热量的增幅降低,这主要是因为沼气机转速升高,压缩机工质流量增大,进入冷凝器的冷却水和工质换热效果减弱,从而使系统总供热量占比最大的冷凝器总负荷增幅减小;而且,当冷却水量增加时,冷凝器进出水温差减小,同样使冷凝器总负荷增幅减小。两者叠加的结果导致系统总供热量增幅随之减小。

图6 系统总供热量与蒸发温度及冷却水量的关系Fig.6 Relationship of total system heating capacity with evaporating temperature and cooling water flow rate

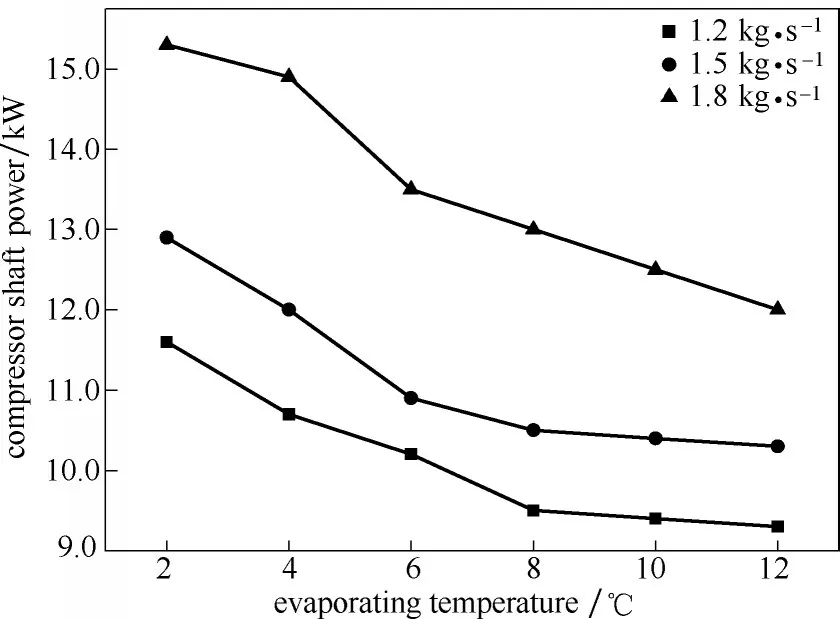

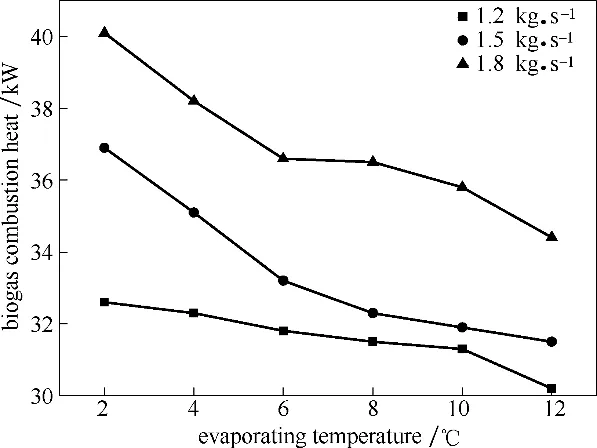

3.5 蒸发温度、冷却水量对压缩机轴功率及沼气燃烧热的影响

图7 和图8 分别为压缩机轴功率和沼气燃烧热随蒸发温度及冷却水量的变化曲线。随着蒸发温度从2℃升高到12℃,蒸发压力随之升高,压缩机耗功减小,虽然系统因蒸发温度升高而导致工质流量增大,但是综合两者结果,轴功率和沼气燃烧热均降低。沼气燃烧热受沼气机节气门开度和转速的影响,图3 显示冷却水量与沼气机转速呈线性递增关系。因此,在蒸发温度8℃,冷凝器进水温度35℃的工况条件下,当冷却水量从1.2 kg·s-1增大到1.8 kg·s-1时,从图7中可见压缩机轴功率从9.5 kW 增大到13 kW,增幅为36.84%;从图8 中可见沼气燃烧热从31.5 kW升高到36.5 kW,增幅为15.87%。

图7 压缩机轴功率与蒸发温度及冷却水量的关系Fig.7 Relationship of compressor shaft power with evaporating temperature and cooling water flow rate

图8 沼气燃烧热与蒸发温度及冷却水量的关系Fig.8 Relationship of biogas combustion heat with evaporating temperature and cooling water flow rate

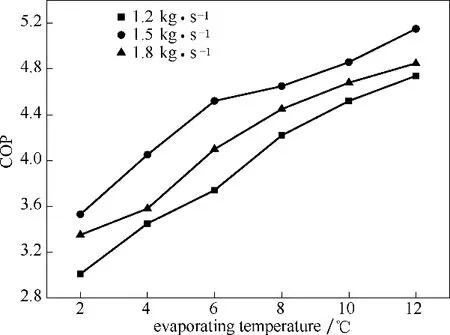

3.6 蒸发温度、冷却水量对COP的影响

图9 为COP 随蒸发温度及冷却水量的变化曲线。系统总供热量随蒸发温度的升高而增大,而压缩机轴功率减小,所以COP 随蒸发温度的升高而增大。从图9中可见,在冷凝器进水温度为35℃、冷却水量为1.5 kg·s-1的条件下,当蒸发温度从2℃升高到12℃时,COP由3.53增大到5.15,表明沼气机热泵系统在较高蒸发温度下具有较好的性能。

图9 COP与蒸发温度及冷却水量的关系Fig.9 Relationship of COP with evaporating temperature and cooling water flow rate

当冷凝器进水温度为35℃,冷却水量从1.2 kg·s-1增大到1.8 kg·s-1时,系统总供热量增大,压缩机轴功率也增大,但总供热量增幅与压缩机轴功率增幅在不同冷却水量区间是变化的。从图9中可见冷却水量1.5 kg·s-1的COP 值高于冷却水量1.8 kg·s-1的COP 值,说明在同一工况下,存在一个最佳冷却水量。因此,COP 随冷却水量的变化关系不具有单调性。当冷却水量低于最佳值时,对应低转速下的COP逐渐增大,而对应高转速下的COP逐渐减小。

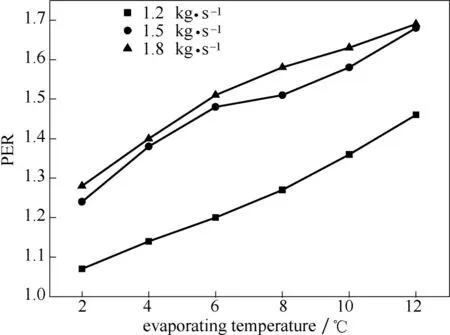

3.7 蒸发温度、冷却水量对PER的影响

图10 为PER 随蒸发温度及冷却水量的变化曲线。PER 随蒸发温度的升高而增大,表明沼气机热泵系统在高蒸发温度下具有较高的能源利用率。

当冷凝器进水温度为35℃,冷却水量从1.2 kg·s-1增大到1.8 kg·s-1时,系统总供热量的增幅是变化的;而且,因沼气机同时驱动冷却水泵,沼气燃烧热增大,冷却水量也增大,因此,PER 随冷却水量的增幅是变化的。从图10 中冷却水量1.5 kg·s-1与1.8 kg·s-1的PER 曲线比较来看,PER 值非常接近,显示在较大冷却水量时,PER 随冷却水量增大的增幅变小。

图10 PER与蒸发温度及冷却水量的关系Fig.10 Relationship of PER with evaporating temperature and cooling water flow rate

4 结 论

⑴与其他燃气机热泵系统不同,本系统沼气机同时驱动冷却水泵,因此,系统性能系数(COP)随冷却水量的变化关系不具有单调性。当沼气机转速较低、冷却水量较小时,COP 单调增大;沼气机转速较高、冷却水量较大时,COP 单调减小。即同一工况下,存在一个使COP最大的最佳冷却水量。

⑵系统一次能源利用率(PER)随蒸发温度及冷却水量的增大而增大,但是,随着冷却水量增大PER 的增幅反而减小,因此,需要通过合理调节冷却水量来提高系统的能源利用效率。

⑶相同冷凝温度下,压缩机轴功率、沼气燃烧热随着蒸发温度升高而减小;系统总供热量、COP和PER 则增大。显然,蒸发温度升高提高了沼气机风冷热泵系统的运行经济性和节能效果。

⑷增大冷却水量,可以提高冷凝器水侧传热系数,增大冷凝器总负荷及系统总供热量;同时还可以减小冷却水和沼气机排烟的传热温差,提高沼气机余热的回收率,减少烟气对环境造成的热污染。