陶瓷膜接触器化学吸收氮氧化物的传质过程与阻力分析

2020-08-19周鑫邱鸣慧罗平

周鑫,邱鸣慧,罗平

(1 南京工业大学环境科学与工程学院,江苏南京211816; 2 南京工业大学材料化学工程国家重点实验室,江苏南京211816)

引 言

NOx是大气污染物中的主要污染物[1-2],主要包括一氧化氮(NO)和二氧化氮(NO2),其中NO占NOx的95%[3],是导致酸雨、破坏臭氧层、形成光化学烟雾、温室效应的主要污染物之一,SCR 烟气脱硝是国际上应用最多、技术最成熟的一种烟气脱硝技术,该方法净化率高,运行稳定。但近年来,针对工业锅炉烟气脱硝中采用SCR 技术存在装置尺寸大、运行费用高、催化剂中毒失活等问题[4],为实现低温烟气脱硝,国内外研究人员先后进行了多种湿法氧化脱硝的实验研究。Yang 等[5]研究了一种基于紫外线增强NaClO 氧化过程的湿法脱硝技术,结果表明,HClO 通过光解反应释放出许多紫外光诱导的光氧化剂,在NO 去除过程中起着重要的氧化作用。Deshwal等[6]开展了使用NaClO2酸性溶液去除NOx的研究,在最佳条件下,NOx中NO 和NO2去除效率可分别达到约81%和95.2%,在酸性条件下,NaClO2溶液对NOx有良好的氧化脱除效果。

膜基气体吸收(MGA)是一种将膜分离技术与气体吸收相耦合的新型膜过程[7],与传统吸收器工艺相比,膜接触器具有气液比大、结构紧凑、设备轻巧、安装灵活、操作方便、集成化程度高等优点[8-9],可以避免因气液两相直接接触导致的液泛、雾沫夹带、沟流等问题[10-11]。韩士贤等[12]以清水为低成本吸收剂在ZrO2陶瓷膜接触器中进行了脱硫实验研究,展现出陶瓷膜脱硫效率高且传质单元高度值(HTU)小,表明了膜吸收脱硫技术可行,效果显著。目前利用膜吸收技术进行脱硝比较少,但是也有结合氧化的膜吸收研究,Fang 等[13]提出了一种利用聚丙烯中空纤维膜接触器将模拟烟气中的NO 吸收到NaCl水溶液中,再加入H2O2进行氧化脱硝的方法。结果表明,该方法可以实现高效的氧化-吸收过程。关毅鹏等[14]采用自行研制的错流式膜接触器,以NaClO2海水溶液为吸收液,分别以NaHCO3、Ca(OH)2、Ca(ClO)2为添加剂,对电厂燃煤烟气开展膜吸收法烟气脱硫脱硝现场实验研究,结果表明采用膜基气体吸收(MGA)技术,可以实现燃煤烟气的同时脱硫脱硝,且脱硫脱硝效率高,技术优势明显。以上研究展现出陶瓷膜在酸性气体分离应用中具有很强的优势,但结合氧化反应和吸收传质的研究很少,这对于膜接触器的设计很重要。

本文将改性后的疏水性Al2O3陶瓷膜组装成陶瓷膜接触器,以氧化剂NaClO2作为吸收液强化氮氧化物的吸收,考察气体流量、吸收液浓度、吸收液pH等因素对膜接触器传质过程的影响。在对膜吸收NO 过程充分认识的基础上,了解影响陶瓷膜接触器脱硝的主要因素,基于阻力串联模型,计算传质系数以及利用传质模型对膜接触器内各相阻力分布情况进行分析,并对陶瓷膜接触器进行长期稳定性测试。

1 实验材料与方法

1.1 试剂和材料

实验试剂:亚氯酸钠(NaClO2,阿拉丁试剂上海有限公司);十六烷基三甲氧基硅烷(HDTMS,Sigma-Aldrich 公司);硫酸(分析纯,国药集团化学试剂有限公司);氢氧化钠(分析纯,西陇化工股份有限公司);无水乙醇(分析纯,无锡市亚盛化工有限公司);NO,N2钢瓶混合气体(标准气体,NO 1000 ml·m-3);高纯N2(99.999%,南京天泽气体有限责任公司);去离子水(实验室自制)。

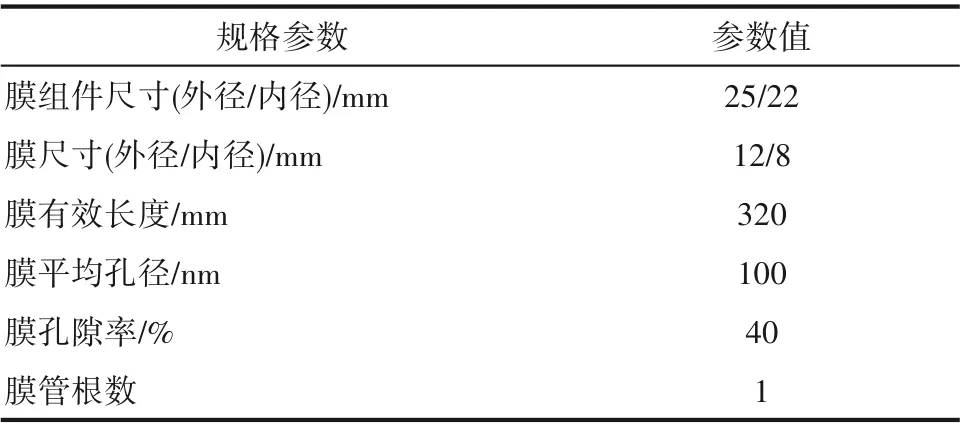

实验采用的亲水性陶瓷膜和改性后的疏水性陶瓷膜由南京工业大学膜科学技术研究所自制。膜接触器规格参数如表1所示。

表1 陶瓷膜接触器的规格参数Table 1 Structure of Al2O3 ceramic membrane contactor

实验仪器:电子分析天平(德国Sartorius 科学仪器有限公司);蠕动泵(保定兰格恒流泵有限公司);手提式气体检测分析仪(PMT600-2,深圳市逸云天电子有限公司);质量流量控制器(MFC,DB-09,北京七星华创流量计有限公司);场发射扫描电镜(FESEM,S4800,Hitach,Japan);视 频 光 学 接 触 角 测 试 仪(DropMeterA-100p,宁波市海曙迈时检测科技有限公司)。

1.2 膜吸收脱硝流程

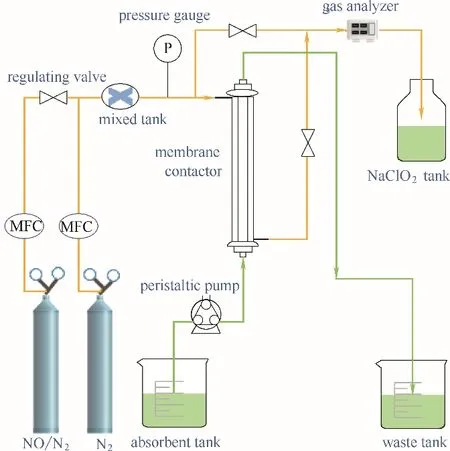

配制不同浓度的NO/N2来模拟烟气,打开混合气NO/N2阀门,混合后的气体经过质量流量控制器(MFC)调节后直接进入膜接触器壳程。储液槽中的吸收液通过蠕动泵进入陶瓷膜管程,吸收液和气体在管程和壳程内以平行逆流的形式流动,在烟气进出口用烟气分析仪进行浓度测定,可计算出NO 的脱除率。实验装置如图1所示。

图1 膜吸收流程示意图Fig.1 Flow chart of membrane absorption process

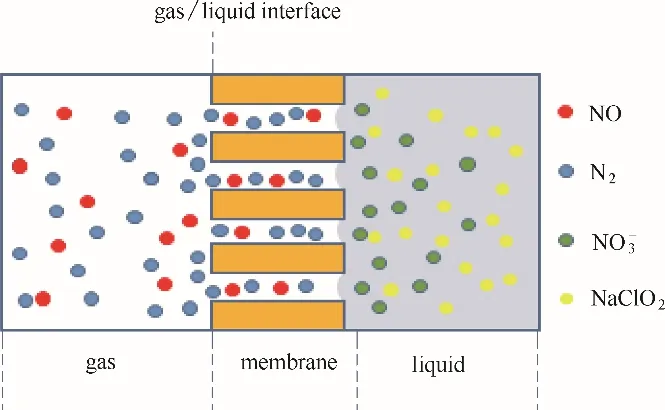

实验中使用疏水性陶瓷膜,蠕动泵安装在膜接触器前端,液体通过蠕动泵提升至膜接触器内,改性后的陶瓷膜具有疏水性,保证膜孔不会被润湿,形成气体充满膜孔的稳定状态。NO 由气相主体通过膜管上的孔道扩散到气液接触面与NaClO2进行氧化反应。膜吸收NO传质过程的机理如图2所示。

图2 膜吸收NO传质过程的机理Fig.2 Mechanism of gas-liquid-membrane mass transfer performance

混合气和吸收液在膜管的两侧流动,膜起到了分隔两相的作用,使气液两相不发生互相混合即在固定的界面上进行接触。混合气在浓度梯度的推动下从气相穿过膜孔到达气液接触界面后被吸收液氧化吸收,从而实现了混合气的分离。

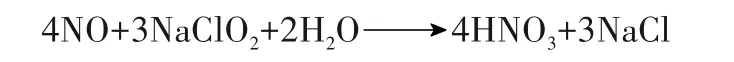

以NaClO2溶液为吸收液,膜吸收NO 的总化学反应方程式如下[15-17]:

1.3 计算方法和评价指标

NO的脱除率η由式(1)计算[18]。

式中,η 是脱除率,%;Qg,in和Qg,out分别是进气口流量和出气口流量,m3·h-1;Cg,in是进口处NO 的浓度,ml·m-3;Cg,out是出口处NO的浓度,ml·m-3。

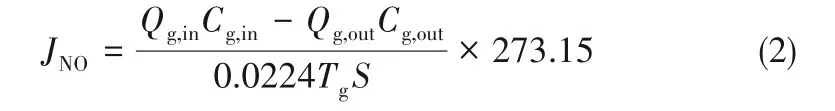

传质通量JNO由式(2)计算[19-20]。

式中,JNO是NO 的传质通量,mol·m-2·h-1;Tg是气体温度,K;S是膜面积,m2。

膜接触器的总传质系数可通过传质速率方程和物料衡算公式式(3)~式(6)计算[21]。

式中,KG为总体积传质系数,m·s-1;Qg为进气流量,m3·h-1;Ql为吸收剂流量,m3·h-1;A 为膜有效面积,m2;m 为相平衡常数;E 为亨利系数,Pa;p 为气相压力,Pa;xl,in、xl,out分别为液相进、出口处的NO 的摩尔分数;yl,in、yl,out分别为气相进、出口处的NO 的摩尔分数;、y分别为液相进、出口处与气相平衡的NO 的摩尔分数;因为液相进口处NO 的摩尔分数为零,即xl,in=0,所以=0。

2 实验结果与讨论

2.1 陶瓷膜的表征

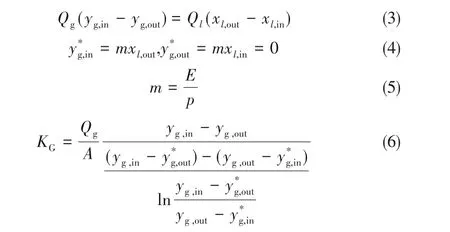

改性前后陶瓷膜表面和断面的SEM图如图3所示。从SEM 图中可看出,陶瓷膜完整无缺陷,膜表面和断面的形态和结构未发生明显变化。这是由于陶瓷膜经过烧结制备而成,表面接枝改性只是与陶瓷膜表面上有限数量的羟基基团反应,形成一层薄的有机疏水层,HDTMS分子长度仅有几纳米[22-23],因此很难在陶瓷膜表面观察到HDTMS 分子层。疏水改性只改变陶瓷膜的表面性质[24-25],对陶瓷膜的孔径大小微观结构影响较小。

改性前后陶瓷膜表面的水滴接触角测量结果如图4所示。从结果中可看出,随着时间变化,改性前的陶瓷膜表面水滴接触角从54.8°很快降到0.1°,说明水滴很快浸入膜孔,而改性后的疏水性陶瓷膜表面的接触角稳定在133.4°,说明此时的陶瓷膜具有良好的疏水性能。

2.2 操作条件对陶瓷膜接触器传质性能的影响

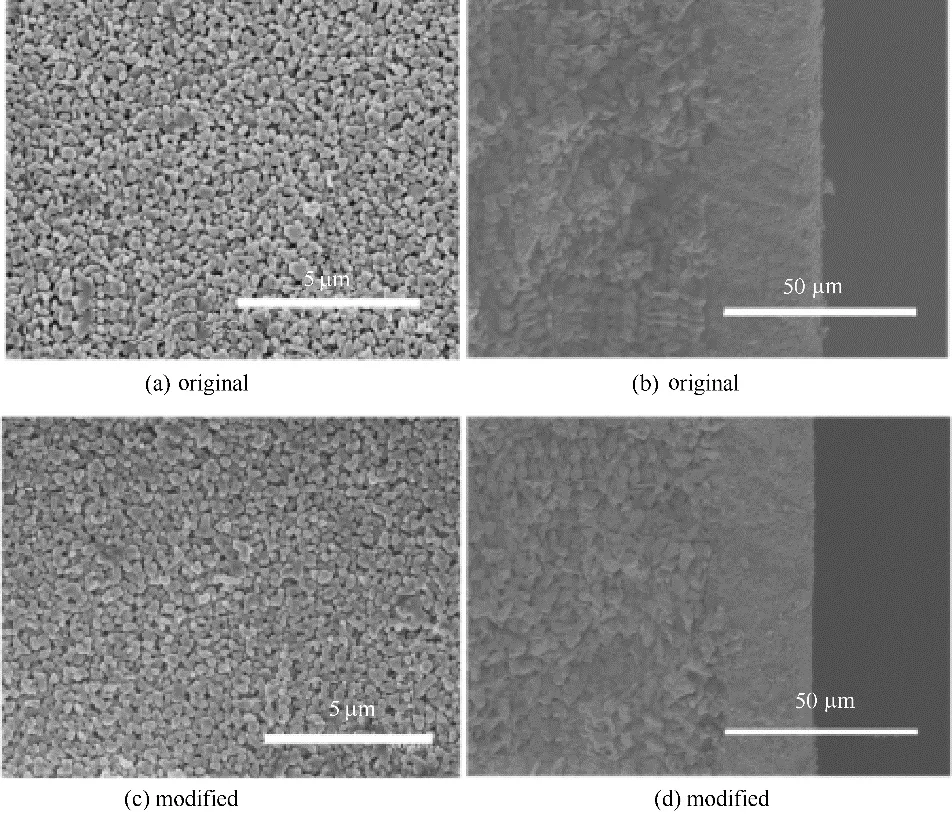

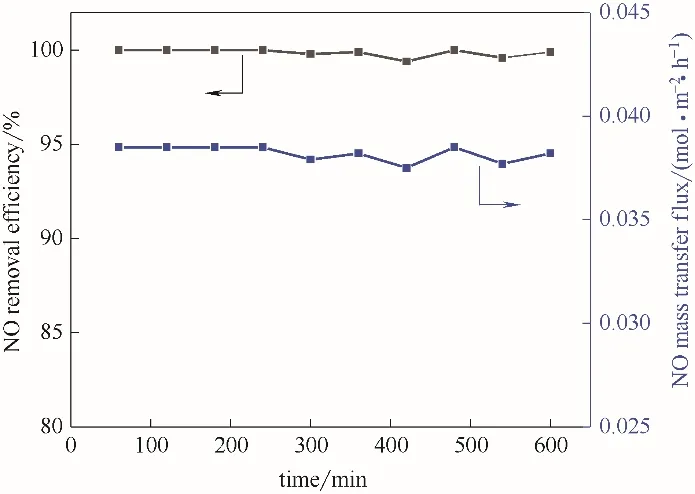

2.2.1 疏水改性后陶瓷膜稳定性测试 采用0.2 mol·L-1的NaClO2水溶液为吸收液,控制NO 的进气浓度为500 ml·m-3,吸收液流量为30 ml·min-1,吸收液pH 为3,进气流量为300 ml·min-1,进气温度为293 K,疏水性陶瓷膜接触器进行了600 min 的长时间稳定性考察,结果如图5所示。可以看出,在连续的600 min 测试后,陶瓷膜接触器的脱硝率和传质通量分别保持在99%和0.038 mol·m-2·h-1左右。说明陶瓷膜接触器对于氧化性吸收剂、酸性气体具有良好的稳定性能。

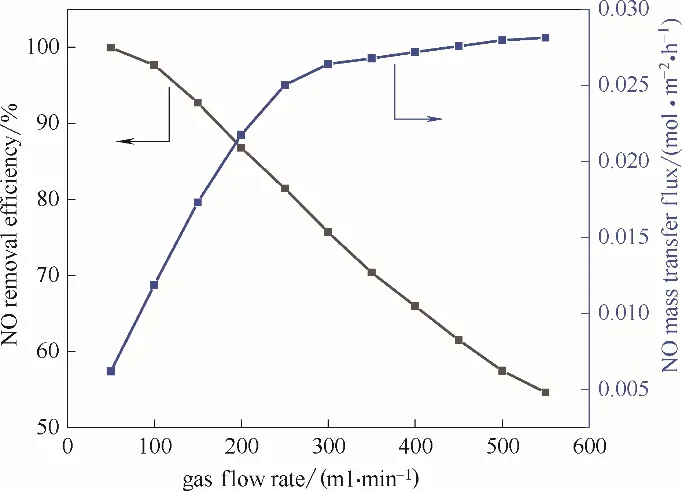

2.2.2 进气流量对NO脱除率和传质通量的影响采用0.01 mol·L-1的NaClO2水溶液为吸收液,控制NO 的进气浓度为500 ml·m-3,吸收液流量为30 ml·min-1,吸收液pH 为3,进气温度为293 K,考察不同的进气流量对NO 脱除率和传质通量的影响,结果如图6 所示。图中可看出,进气流量从50 ml·min-1增加到550 ml·min-1,NO 的脱除率从100%下降至42.64%,这是由于随着气体流量的增加,需吸收的物质量也同比增加,而气体在膜接触器内停留时间变短,因此脱除率逐渐下降。随着气体流量的增加,NO 的传质通量增加,说明增加气体流量使膜层气相边界层逐渐变薄,气相传质阻力逐渐减小,单位时间内透过膜孔被吸收的NO 量逐渐增加,从而提高了NO 的传质速率;当进气流量达到400 ml·min-1时,气相边界层可忽略,传质通量接近最大值0.029 mol·m-2·h-1。

图3 改性前后陶瓷膜的表面[(a)、(c)]和断面[(b)、(d)]SEM图Fig.3 SEM images of surface[(a),(c)]and section[(b),(d)]of ceramic membrane before and after modification

图4 改性前后陶瓷膜水滴动态接触角随时间变化关系Fig.4 Time dependence of water contact angle for unmodified and modified ceramic membrane

图5 疏水性陶瓷膜接触器的稳定性测试Fig.5 Stability performance of hydrophobic ceramic membrane contacor

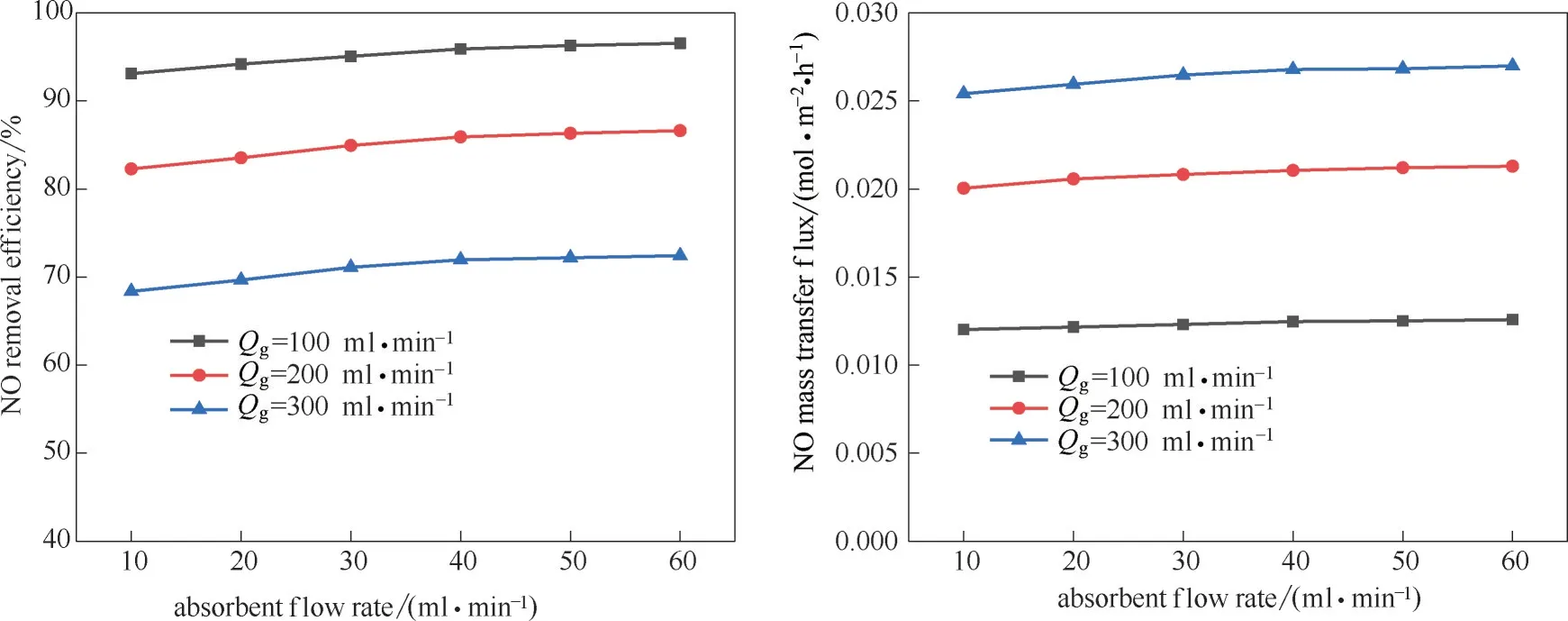

2.2.3 吸收液流量对NO 的脱除率和传质通量的影响 采用0.01 mol·L-1的NaClO2水溶液为吸收液,控制NO 的进气浓度为500 ml·m-3,吸收液pH 为3,进气温度为293 K,在不同的进气流量下考察不同的吸收液流量对脱硝率和传质通量的影响,结果如图7 所示。图中可看出,进气流量从100 增加到300 ml·min-1时,脱硝率明显下降,传质通量提高,说明气相边界层随着气体流速的增加逐渐变薄。同时发现在不同的气体流量下,NO 的脱除率和传质通量并不随着吸收液流量的增加而明显增大,说明液相侧传质阻力不是主要阻力。当吸收液流量达到30 ml·min-1时,脱硝率与传质通量逐渐趋于平缓,因此,过高的流速对传质通量的影响较小,此时的液相阻力占比较小,文中选择吸收液流量为30 ml·min-1合适。

图6 进气流量对NO脱除率、传质通量的影响Fig.6 Effect of gas flow rate on NO removal efficiency and mass transfer flux

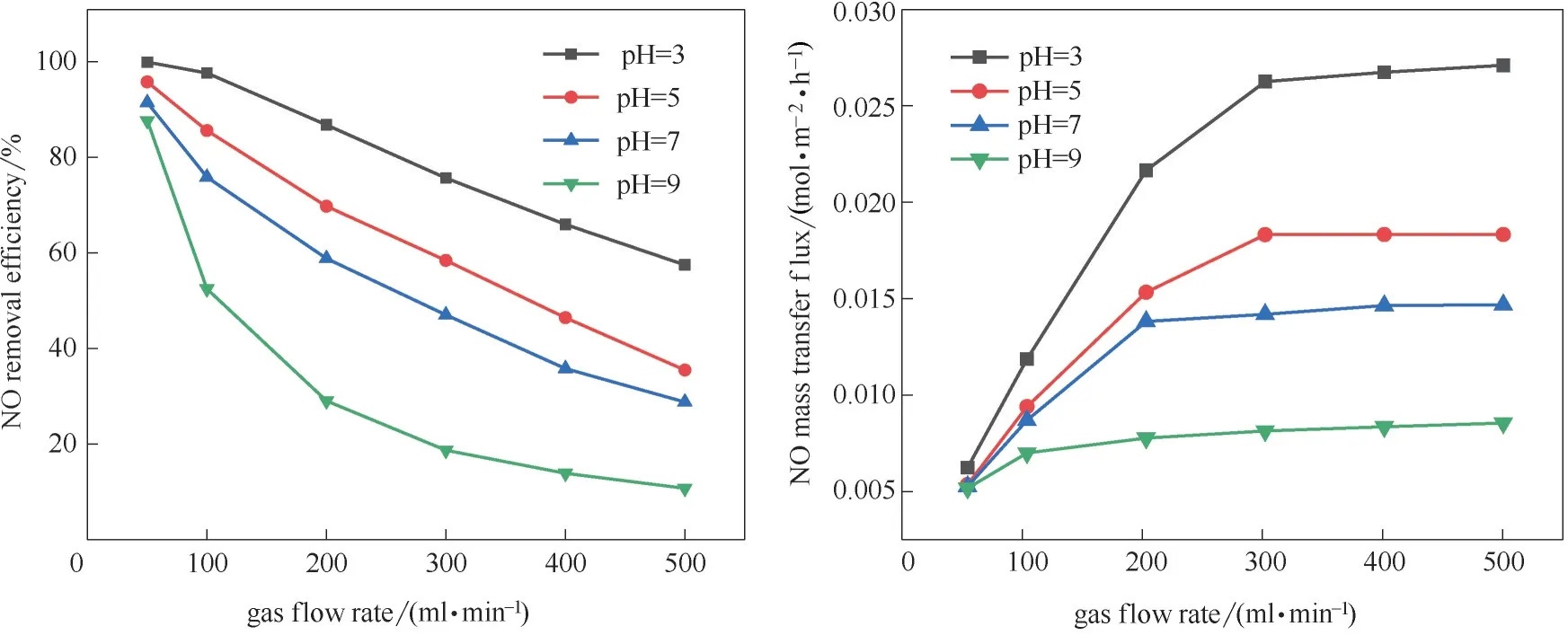

2.2.4 吸收液pH 对NO 的脱除率和传质通量的影响 采用0.01 mol·L-1的NaClO2水溶液为吸收液,控制NO 的进气浓度为500 ml·m-3,吸收液流量为30 ml·min-1,进气温度为293 K,考察吸收液pH 对NO脱除率和传质通量的影响,结果如图8 所示。图中可看出,吸收液pH 越低,NO 的脱除率和通量均提高。当pH 增大到9 时,脱硝率急剧下降,进气流量达到300 ml·min-1时,几乎无脱除效果。此外,酸性条件下吸收液的颜色由无色变为黄绿色,这是由于在酸性条件下,NaClO2会发生歧化反应,分解产生氧化性更强的ClO2,该气体有利于对NO 的氧化吸收[26],从而提高NO 的脱除率。但是过高的H+浓度会使界面上的ClO2浓度升高,导致ClO2逃逸到气相,从而影响NaClO2对NO的脱除。因此结合图8得出吸收液pH=3时氧化性能较高。

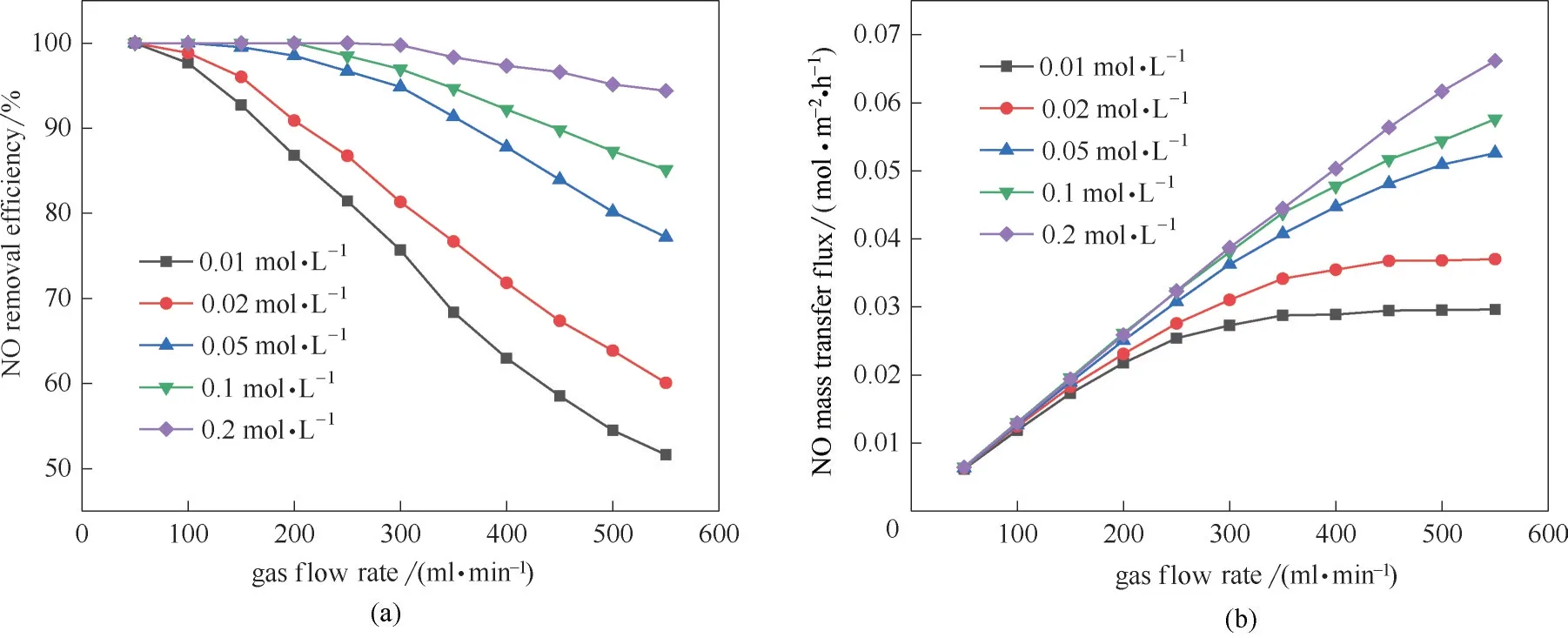

2.2.5 吸收液浓度对NO 的脱除率和传质通量的影响 控制NO 的进气浓度为500 ml·m-3,吸收液流量为30 ml·min-1,吸收液pH 为3,进气温度为293 K,考察不同的NaClO2浓度对脱硝率和传质通量的影响,结果如图9 所示。图中可看出,提高吸收液浓度,可明显提高NO 的脱除率和传质通量,当吸收液浓度增加至0.2 mol/L,进气流量达到550 ml·min-1时,NO 脱除率均在95%以上。这是由于提高吸收液浓度有助于提高反应速率,使反应向NO 被氧化的方向移动,从而通过减少液相侧阻力来提高NO的脱除效果。

图7 吸收液流量对脱硝的影响Fig.7 Effect of absorption liquid flow on denitration

图8 吸收液pH对NO脱除率和传质通量的影响Fig.8 Effect of absorbent pH on NO removal efficiency and mass transfer flux

图9 吸收液浓度对NO脱除率和传质通量的影响Fig.9 Effect of absorbent concentration on NO removal efficiency and mass transfer flux

2.3 传质阻力计算

通过对上述实验结果的分析,表明NO 的传质过程主要受气相和液相阻力影响,利用传质模型可以进一步给出膜接触器内各相阻力分布情况。

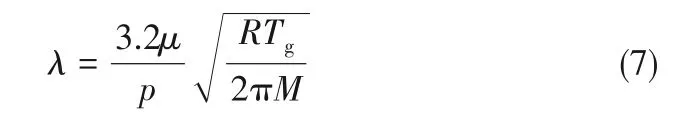

气体分子在膜孔内的扩散类型是根据气体分子的平均自由程与膜孔径大小的比值关系确定的。NO的分子平均自由程通过式(7)计算。

式中,λ 为分子平均自由程,m;μ 为动力黏度,Pa·s;p为压力,kPa;Tg为热力学温度,K;M为摩尔质量,kg·kmol-1;R 为 气 体 常 数,8.3145×103N·m·kmol-1·K-1。

在本研究中,支撑体的孔半径r1为5×10-7m,膜层孔半径r2为5×10-8m,通过计算,在热力学温度为298 K时NO的分子平均自由程λ为2.89×10-7m。当λ/2r<10-2时,主要是Fick 扩散,当λ/2r>10时,主要是Knudsen 扩散,NO 在支撑体和膜层流动时介于两种扩散之间,属于过渡性扩散[27],扩散系数Dg通过式(8)~式(10)计算。

式中,Dk和DAB分别为气体的Knudsen 扩散和分子扩散系数,m2·s-1;r 为膜孔半径,m;p 为气相压力,kPa;VA、VB分 别 为 气 体A 和B 的 分 子 体 积,cm3·mol-1;MA、MB为组分A 和B 的摩尔质量,kg·kmol-1;Dg是气体在膜层中的扩散系数,m2·s-1。

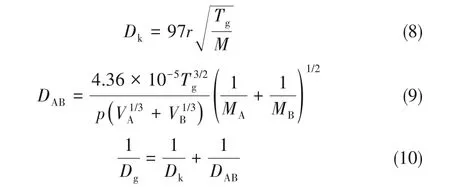

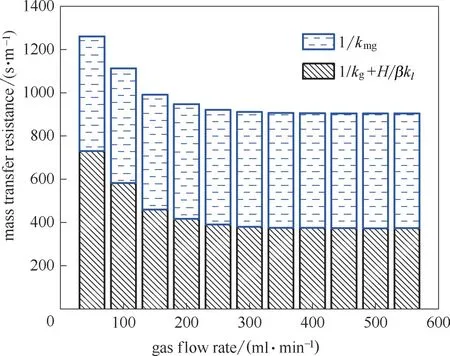

根据多孔材料中气体传质理论和阻力串联模型[8,28-29],基于已获得的实验数据,建立总传质系数方程式(11)、式(12),计算NO 在膜层平均孔径为100 nm的Al2O3陶瓷膜中传递的膜相传质系数。

式中,KG为总体积传质系数;kg为气相传质系数;kl为液相传质系数;kmg是膜相传质系数,m·s-1;ε是膜的孔隙率,%;τ 为曲折因子,取τ=2.2;δ 是膜层厚度,支撑体厚δ1=2×10-3m,膜层厚δ2=2×10-5m;H为无量纲亨利系数;β 为反应增强因子,化学反应增强因子与NaClO2浓度以及pH有关。

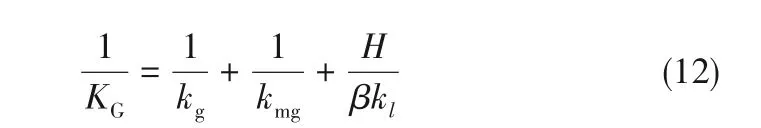

通过计算,NO 的膜相传质系数kmg为1.883×10-3m·s-1,气体流速与膜接触器的总传质阻力的关系如图10所示。可以看出,膜接触器气液两相可以单独控制,且两者无法直接接触。因此可以通过单独改变气相,研究气相阻力对膜接触器传质过程的影响。随着进气流速的增加,膜接触器总传质阻力逐渐减小并趋于稳定。这是因为进气流量逐渐变大,气相边界层逐渐变薄,气、液相阻力在总传质阻力中占比从57.90%减小到41.33%,当进气流速达到550 ml·min-1,此时总传质阻力为885 s·m-1,这表明当进气流速足够快时,气相阻力对NO 的传质过程影响较小。这个阻力规律与图4中的传质通量规律相同,通过调节气体流速可以改变传质阻力,提升传质性能。

图10 气体流速与膜接触器总传质阻力的关系Fig.10 Relationship between gas flow rate and membrane contactor mass transfer resistance

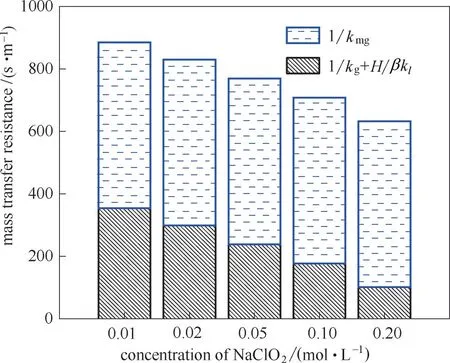

通过计算,可进一步获得不同NaClO2浓度下吸收液浓度与总传质阻力的关系如图11所示。同样,可以单独改变液相情况,研究液相阻力对膜接触器传质过程的影响。从阻力分布图可以得出,随着吸收液浓度的增加,总传质阻力降低,总传质系数升高,而膜相传质系数维持不变,膜相阻力占比从60%提高到84%,意味着气、液相传质阻力明显下降。当NaClO2浓度增加至0.2 mol·L-1和进气流量达到500 ml·min-1的条件下,气、液相阻力占比从40%下降到16%,膜相阻力不变,结合图7 的结果,当进气流速达到400 ml·min-1时,气相阻力对NO 的传质过程影响较小,这表明NO 传质过程受液相和膜相阻力控制。这个结果与图6 的结果相似,在高NaClO2浓度下,膜相阻力变为最主要的阻力,因此可以通过减小膜层厚度,提高孔隙率的方法,进一步提升传质性能。

图11 吸收液浓度与膜接触器总传质阻力关系Fig.11 Relationship between absorption concentration and membrane contactor mass transfer resistance

3 结 论

本文基于陶瓷膜接触器开展了膜吸收NO 的实验研究,考察且优化了基本操作条件,脱硝性能良好,根据阻力串联模型对膜相传质进行了阻力计算和分析,得出以下结论。

采 用 陶 瓷 膜 接 触 器,NO 浓 度 为500 ml·m-3,NaClO2吸收液浓度为0.01 mol·L-1,pH=3,进气流量为400 ml·min-1时,传质通量接近最大值0.029 mol·m-2·h-1。吸收液浓度增加到0.2 mol·L-1,在连续600 min 运行中,NO 的脱除效率及传质通量分别稳定在99%和0.038 mol·m-2·h-1左右。基于传质模型分析,陶瓷膜吸收NO 的传质过程同时受气、液、膜三相阻力控制,提高气体流速可以降低气相阻力从而提升传质性能,增加吸收液浓度、降低pH 可以减小液相阻力。