隔膜板框压滤机在废弃水基钻井液处置中的应用

2020-08-17张羽臣邵国彪孙连坡李凤娟李小龙

张羽臣,邵国彪,孙连坡,张 磊,李凤娟,李小龙

(1.中海石油(中国)有限公司天津分公司,天津 塘沽 300452;2.中海石油环保服务(天津)有限公司,天津 塘沽 300458)

钻井液成分包括粘土、加重剂、水和各种药剂等。在石油钻井中具有润滑钻头,保护井壁等作用。钻井完成后部分钻井液被废弃,因其含有较多无机盐和重金属等对环境存在潜在威胁因此应对废弃钻井液进行合规化处置。固相、液相分离为当前废弃钻井液的主要处置方式。

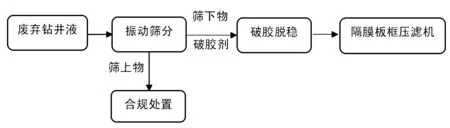

现阶段经常使用的压滤机、离心机等分离出的固相含液率大约在70%~80%之间[1]。针对出泥含水较高的问题公司采用“振动筛分+破胶脱稳+隔膜板框压榨”三段式处置工艺,能将钻井液固相、液相分离后出泥含水率控制在55%—65% 。公司废弃水基钻井液处置工艺流程如图1所示。

图1 废弃水基钻井液处理工艺流程图

2 隔膜式板框压滤机结构及运行原理

工作原理:隔膜板框压紧后向模板间打入大量废液,固相留在模板间的滤布里,液相流出。待进液完成后,启动压榨泵向隔膜内加压注水使隔膜膨胀从而达到模板间污泥再次脱水形成泥饼,降低污泥含水率。图2为常见隔膜板框压滤机示意图。

图2 隔膜板框压滤机结构示意图

3 隔膜压滤机工作关键因素

3.1 振动筛分效果

废弃钻井液经振动筛分单元将大颗粒废物筛分出去,避免对进料泵和板框滤板及滤布造成堵塞、损坏。

3.2 破胶脱稳效果

加入破胶剂和脱稳剂破坏废弃钻井液稳定结构,促进固液分离效果提高隔膜板框压滤机运行效率。

3.3 进料时间

板框运行可以设置固定的进料时间,进料时间越长,固相含水率越低,但进料时间较长会影响板框处理量。

3.4 废弃钻井液含水率

泵入板框压滤机的水基泥浆含液不能太高,水基泥浆含水率过高使水基泥浆化学调理池占地面积大、调理难度增加,从而延长了螺杆泵进料时间,进而增加电耗[2]。通常,水基泥浆进压滤设备前控制含水率低于98%。

3.5 反压榨压力

压滤机的滤板一般以“TPE 弹性物质、无碱玻纤、聚丙烯”等材料制作,因此具备耐高温、耐高压的性能。压榨泵运行后,如果压力达不到特定值,压滤机的滤板鼓胀程度就受到影响,滤板鼓胀达不到特定值,会直接影响深度脱水的效果,所以隔膜压滤机的压榨压力通常要高于 1MPa[3]。

4 工程实例

4.1 现场应用

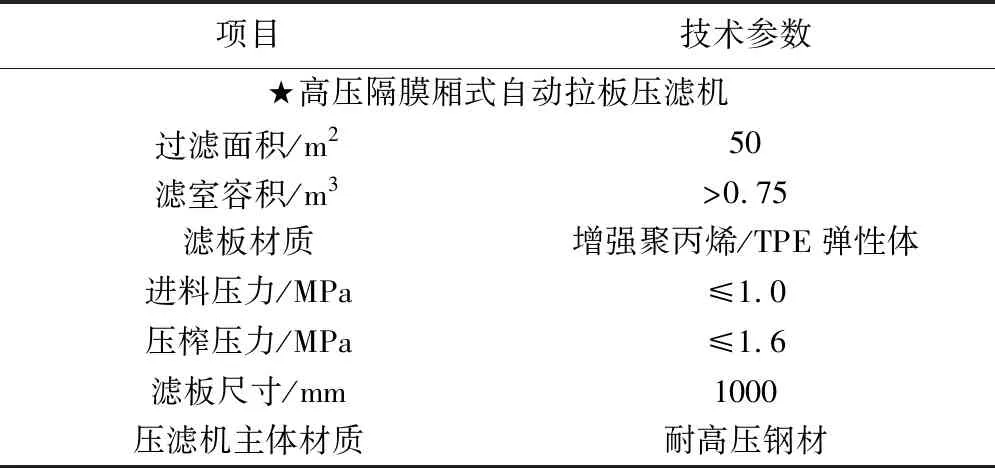

公司废弃钻井液固相、液相分离采用“振动筛分+破胶脱稳+隔膜板框压榨”三段式处理工艺,公司选用的隔膜压滤机过滤面积为50m2,具体设计参数见表1 。

表1 设计参数

4.2 振动筛分

废弃水基钻井液首先经过振动筛分单元除去颗粒较大废物,减少后续废弃钻井液转运泵和板框滤布的堵塞和损坏。降低压滤机处理成本。

4.3 破胶脱稳

破胶脱稳是废弃钻井液处置的重要条件,主要通过向废弃钻井液添加药剂辅以搅拌,破坏其稳定结构,促进废弃钻井液的固相、液相分离。搅拌一段时间后泵送至板框进行处理。

4.4 板框压滤脱水

废弃水基钻井液经过脱稳处理后,浆液经加压进入板框压滤机,压滤液经滤液收集池收集后泵送至公司废液处理单元,板框处理出的固相进行资源化处置。

板框压滤机主要工作流程分为进料-反吹-压榨-卸料-清洗滤布。清洗滤布不需要每个压榨流程都进行,需根据滤布情况进行水洗,一般一周到两周时间清洗一次。

4.4.1 进料过滤

脱稳后废弃水基钻井液由螺杆泵送至隔膜板框,液相透过滤布流入储水箱,固体被滤板间滤布阻留压成滤饼。随着进料时间的演出,过滤压力逐渐提高,进料慢慢完成。废液进料由变频螺杆泵控制。

4.4.2 反压榨

进料完成后,启动反压榨泵向滤板内加压注水,利用滤板张力对滤板间物料挤压、脱水,一般压榨过程持续半小时即可,提高物料含固率[2]。

4.4.3 卸料

压榨结束后,打开液压泵拉开滤板,拉板器前行取板,取板后将滤板拉至压紧板处后进行卸料,重复以上过程直至卸料完毕后压紧板框进行下一个压榨流程。

4.4.4 清洗滤布

经一周的运行滤布会造成污泥阻塞,影响过滤效果,需用带高压的水源清洗一次。

5 结论

采用隔膜板框压滤机,通过优化工艺参数,调整设备运行参数,可以实现水基钻井液固液分离且固相、液相分离后固相含固率大于40%。为合规化处理废弃钻井液提供保障。