通用楔形管片点位选择在工程中的实践应用

2020-08-16娄成君

娄成君

摘 要:对直线段和曲线段各30环的掘进数据与理论对比分析,统计分析通用楔形管片在点位选择过程中与推进油缸行程、铰接油缸行程、盾尾间隙相互之间的关系和规律,分析结果表明:上下、右左推进油缸行程、铰接油缸行程产生的差值区域即为通用楔形管片采用管片超差量调整的区域,其中在盾尾间隙达到警戒值时必须依据盾尾间隙差值形成区域进行点位选择,在理论情况下,每个点位所调整的油缸行程差、盾尾间隙差是一定,在掘进和纠偏过程中进行择优选取。将此方法成功有效的运用在工程实践施工中,为类似工程一线施工管理人员提供一定的参考。

关键词:通用环;楔形量;点位选择;实践应用

一、引言

目前,我国地铁工程中广泛采用盾构法进行修建,其中广泛采用的衬砌结构为通用楔形管片,所谓“通用”是指在整条隧道施工中只使用一种具有一定楔形量的衬砌圆环,通过楔形圆环的有序旋转和组合,使得在同一条隧道内仅采用这一种管片形式就能适合于直线、左转曲线、右转曲线、空间曲线、进洞区、出洞区等各种工况条件,从而拟合出设计所需的线路[1]。这种形式的衬砌管片理论上只需要一套模具即可实现任何线性隧道的掘进施工,成本较低并且更适用于设计轴线中存在较多的曲线段[2]。

分析文献得出通用环管片在理论研究及数据模型建立等领域做了大量的研究和分析,在工程实践过程中,为了更为直接快速有效的做出点为选择,通过在理论研究的技术支持上,对工程时间数据进行分析验证,结合重庆轨道交通环线区间隧道工程施工,总结出适应类似工程施工过程中快速有效的点位选择方法。

二、工程概况

重庆轨道交通环线区间隧道采用预制钢筋混凝土管片作为衬砌结构,隧道横断面型式为圆型,开挖直径6880mm,衬砌厚度350mm,管片内径5900mm、外径6600mm,管片壁后超挖间隙理论值为140mm;其楔形量δ=39.6mm;管片点位共有12个,每个点位旋转角度为30°,综合具体情况而言,0点与6点是不可用,因此实际选择只有10个点位;管片形式由3片标准块(B)+2片连接块(L)+1片封顶块(F)组成;环向采用M27螺栓12根连接,纵向采用M27螺栓10根连接。

三、点位选择与掘进纠偏

盾构法施工的隧道是由一系列管片排列而成的,可以看成一组短折线的集合,近似地拟合成实际线路;由于采用短折线来代替光滑曲线,实际的线性和设计线性不能完全吻合,两者之间存在一定的偏差;因此需要对通用管片的排版设计即点位选择与掘进纠偏相结合进行考虑,并在工程实践中进行指导工程施工。

(一)TBM姿态控制原则及一般要求

TBM姿态控制一般包括盾体的滚动控制和前进方向控制两种,其控制原则总体有两点:一是盾体滚动角应控制在±10mm以内,二是盾体水平与垂直的姿态,对两者进行规范合理范围控制,对成型隧道轴线及高程偏差有一定的控制优势。一般情况下,TBM的姿态偏差在直线段范围内控制在±20mm;圆曲线段范围控制在±40mm;需要注意的是曲线半径越小,姿态控制难度越大,其次是在岩层性质方面重点控制和考虑。

一般情况下,在直线段范圍内TBM油缸之间的行程差可控制在±20mm;特殊情性不得超过60mm;在掘进曲线段时,管片及姿态容易向曲线外侧发生偏移,因此采取将TBM整体向曲线内侧偏移一定量进行掘进,大致范围在±20mm,以实际曲线相关要素决定。

(二)TBM姿态控制与管片选型

TBM姿态的控制主要是通过调整设备分区油缸推力实现的,重庆轨道交通环线区间隧道工程采用的单护盾TBM油缸分区为A/B/C/D。

TBM姿态调整,要在各种地质情况下推力参数基础上,加大局部推力或降低另外2个或3个区域的推力来调整姿态,简单说就是调整油缸行程大小,控制各组油缸的行程差;除通过调整油缸推力和行程控制TBM姿态外,还可以通过调整盾尾间隙来控制姿态,比如右侧盾尾间隙偏小,即可采取增加右边推力加大右侧油缸行程,同时即可增大相应位置的盾尾间隙;当TBM姿态纠偏的方向与盾尾间隙纠偏的方向相反,那么权衡两者对成型隧道质量影响较大。

管片选型的基本原则是:一是管片选型要和隧道的设计线路轴线相一致;二是管片选型要和盾构姿态相一致,即上、下、左、右4个方向的盾尾间隙大小应基本相同;三是管片选型要适应TBM的顶推油缸的行程,尽量减小油缸的行程差。其中所指油缸行程差的改变,主要是结合通用楔形管片的楔形量来进行调整,也就是一环成型管片在不同点位的超差值来调整油缸行程差。

(三)不同点位的管片超差、盾尾间隙计算

1.管片超差计算

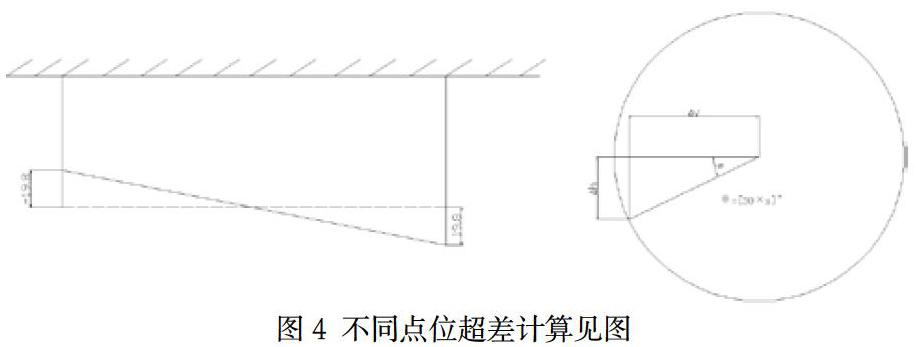

重庆轨道交通环线工程所采用的管片断面结构形式如图1,由于通用环管片的总楔形量为39.6mm,可以从图中看出在拼装完成9点时,左方向后超出19.8mm,右方向前超出19.8mm,如图4所示:

通过相关的计算原理,依据以下两个公式分别计算出△V左方超差量(mm),△H上方超差量(mm);其中X为拼装点位。具体公式如下:

右方和下方的超差量分别取左方和上方的相反数。依据重庆轨道交通环线区间隧道工程相关数据计算通用管片拼装后管片超差具体见表1:

2.盾尾间隙计算

TBM在掘进过程中总有一定的偏移量,这就要求盾壳与管片外表面之间保持一定空隙,这个空隙称为“盾尾间隙”,盾尾间隙是管片选型约束条件,应考虑在当前TBM的运动趋势下之后几环管片的盾尾间隙,如果盾尾间隙过小,TBM推进过程中盾尾钢丝刷会与管片发生干扰,因此管片选型必须以满足隧道轴线为前提,确保有足够的盾尾间隙,以防止盾尾直接接触管片,造成管片挤压破损,因此,在本文中只针对理论情况下,在当前环拼装完成后所对盾尾间隙的改变量,也就是当前环管片推进结束后脱出盾尾时,在不考虑其他影响因素对盾尾间隙的影响条件下,已完成管片拼装对盾尾间隙所引起的改变量计算公式如下:

公式中:δ为通用环管片双边楔形量,mm;B为管片宽度,mm;Dr为管片直径,mm;N1为已拼装管片点位。

四、工程施工数据统计分析

(一)曲线段相关数据

通过对曲线段盾尾间隙、推进油缸行程以及拼装点位进行了统计见图5~图7,分析结果表明:在曲线段掘进施工时,以控制盾体姿态为主,尽量使其对设计线路进行拟合,在点位选择中,基本能符合上述关于各个点位的管片超差量以及盾尾间隙调整量的研究;并在曲线施工时点位大多以曲线转向侧为主,也就是尽量选择管片向后超前量组合一侧、向前超前量組合一起来拟合曲线;个别盾尾间隙偏小时以盾尾间隙为主进行选择点位来调整间隙。

(二)直线段相关数据

通过对直线段盾尾间隙、推进油缸行程以及拼装点位进行了统计见图8~图10,分析结果表明:在直线段掘进施工时,与曲线段施工存在的区别就是在油缸行程差控制方面是重点考虑,在油缸行程统计图看出四组油缸每环掘进长度基本保持一致,并且在盾尾间隙方面也是有离散状态向集中状态发展,也就是前所述要求四个盾尾间隙尽量保持一致;其点位选择考虑的原则方面也同曲线施工,同样在个别盾尾间隙接近警戒值情况下考虑盾尾间隙选择点位,不同之处就是比较趋于对称分布(假设以6点位基准)。

五、工程施工实践应用

以本工程为例,盾尾间隙平均值为65mm,其警戒值为40mm;油缸顶进最大长度为2200mm,实际施工过程中顶进在1700~1900mm之间均可满足管片的拼装,那么在每一环掘进完成时,首要明确本环处于的曲线要素位置,其次重点关注盾体姿态以及油缸行程差,最后结合盾尾间隙及铰接油缸行程的基本原则进行择优选点。例如工程452环相关数据如下(单位均为mm):

上一环拼装点位为8点;

从设计线路上得出本环处于向左转弯缓和曲线上,铰接油缸同理得出结论,向左转弯,右侧铰接油缸必然大于左侧,且看出盾体姿态趋于抬头,因为B组油缸、C组油缸均较大,重点得出右侧盾尾间隙已经是警戒值了,那么首要选择是在不影响姿态的情况下依据盾尾间隙进行选点,将管片楔形量最大的地方放在盾尾间隙最小的地方,直接选择9点即可;

假如右侧盾尾间隙没有达到50mm警戒值时,简单计算和选择思路如下:A组—C组=—35mm;D组—B组=—25mm;因此得出右侧油缸总体比左侧短,那么即可选择向左侧向后超前量的点位,1点、2点、5点、9点、11点,在集合表2相关原则排除不可选点,在余下中选择理论最佳的9点位。其中在纠偏过程中不宜急纠,缓慢而行最佳。

六、结论

(1)通用楔形管片在点位选择时的影响因素包括线路拟合、TBM姿态、油缸行程差、盾尾间隙等。

(2)点位选择应该严格按照表2的基本原则进行选点。

(3)在掘进施工过程中,点位选择在理论上可以按照表1的管片超前量进行分析计算,在施工过程中得重点集合实际情况进行选择。

参考文献

[1] 潘国庆,孙长胜,徐长彪.上海首条通用管片盾构法隧道新技术[J]. 上海建设科技. 2004(05)

[2] 张文翠,缪世旭,李家涛,等.盾构隧道通用管片排版设计与纠偏研究[J].施工技术.2013,42(13):89-92

[3] 胡长明,张文萃, 梅源等.通用环管片点位确定条件下千斤顶行程差范围计算及其对盾构机推进过程的控制[J].中国铁道科学,2015,36(03):51-57