常压塔塔壁腐蚀穿孔原因分析及应对措施

2020-08-04张振强张艳玲陈文武

张振强,张艳玲,陈文武

(1.中国石化青岛炼油化工有限责任公司,山东青岛 2665002.中国石化青岛安全工程研究院化学品安全控制国家重点实验室,山东青岛 266071)

炼油装置加工原油不断劣质化,加剧了设备腐蚀泄漏风险[1]。近几年,蒸馏塔顶系统低温腐蚀的情况非常突出,已成为国内炼油企业的共性问题。常减压装置常压塔塔顶系统的露点腐蚀及铵盐垢下腐蚀尤为严重,某炼油企业发生了常压塔顶部塔壁腐蚀穿孔的案例,影响了企业安全生产。

1 常压塔壁腐蚀穿孔情况

某10 Mt/a常减压装置在2008年5月投产,2011年6月进行了装置首检,扩能改造至12 Mt/a,将闪蒸塔改造为初馏塔。改造开工后,常压塔顶部塔壁、常顶空冷、常顶挥发线注剂部位及仪表引压管等区域时常出现腐蚀问题,甚至在常压塔第49层塔盘受液槽与塔壁连接处出现塔壁腐蚀穿孔。腐蚀穿孔发生时,腐蚀孔洞从最初的几毫米迅速扩展,泄漏的大量汽油组分从塔内喷出落到下层高温管线上引发火灾。火势从塔底快速蔓延至泄漏点部位,装置紧急切断进料,降低塔内液位,处理险情。

事后检测发现,常压塔46~50层塔壁均有不同程度的腐蚀减薄,主要集中在受液槽与塔壁连接处、塔盘与塔壁连接处等部位。

2 加工原料性质

该炼油企业加工的原油种类、产地变化较大,投产以来原油品种频繁切换,主要为进口高硫重质油,装置硫设防值为2.56%。近十年来,从2011年开始经常超设防值运行,2016年最高值达到3.13%。加工原油的酸值含量相对较低,酸设防值为0.22 mg/g(以KOH计,下同),从2010年至2014年均超设防值运行,2013年最高达到0.28 mg/g,2015年后逐步降到设防值以下。原油氯含量自2008年开工以来呈逐渐增加趋势,在2017年时最高,平均值为42.7 mg/L,最高值为79.2 mg/L,见图1。

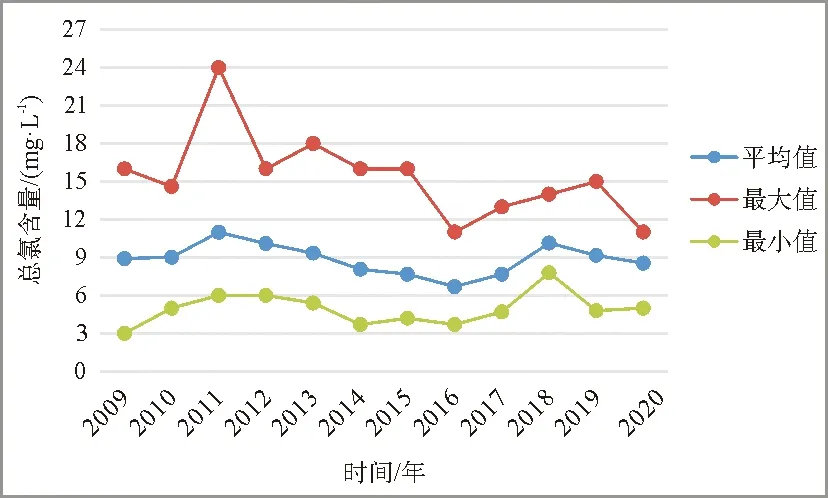

通过近十年的脱后原油含盐、有机氯及总氯数据分析(见图2~图4),脱后含盐量基本达标,而脱后原油的有机氯含量高,有机氯平均含量在5~9 mg/L之间,最高时含量达到16 mg/L,有机氯在经过加热炉后会分解,增加了塔顶的氯离子含量及腐蚀风险。

图4 脱后原油总氯含量变化

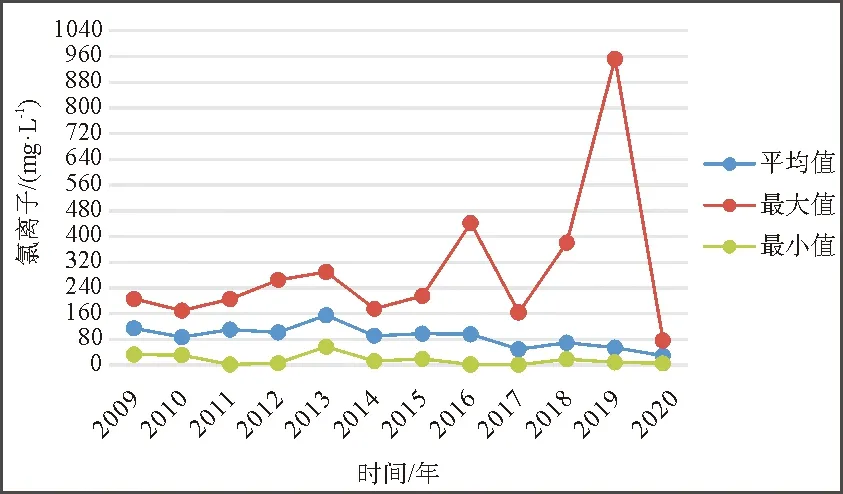

通过近10年的塔顶含硫污水数据分析,如图5~7所示,氯离子含量持续高于中国石化工艺防腐蚀管理规定中不大于30 mg/L的要求,2019年氯离子含量最高点达到了953 mg/L,同时铁离子也高达22.97 mg/L,说明塔顶腐蚀情况与氯离子含量密切相关,且成正比的关系,2020年通过采取注碱措施,塔顶氯离子含量降低明显,已低于30 mg/L。

图5 塔顶含硫污水中pH值变化

图6 塔顶含硫污水中铁离子变化

图7 塔顶含硫污水中氯离子变化

3 腐蚀机理及原因分析

常压塔上部主要腐蚀机理有露点位置的HCl腐蚀、NH4Cl盐垢下腐蚀、湿H2S腐蚀等[2]。由于常压塔塔壁材质为Q345R+06Cr13复合板,H2S对06Cr13复层的腐蚀轻微,基本不会发生湿H2S腐蚀。因此,应重点考虑露点盐酸腐蚀及NH4Cl盐垢下腐蚀。

3.1 腐蚀机理

3.1.1露点盐酸腐蚀

电脱盐后原油中含有的MgCl2、CaCl2以及有机氯在120 ℃开始发生水解反应生成HCl,水解反应如下:

MgCl2+2H2O→Mg(OH)2+2HCl↑

CaCl2+2H2O→Ca(OH)2+2HCl↑

RCl+H2O→ROH+HCl↑

HCl在塔内高于水露点温度不会导致金属材料腐蚀问题,在等于或低于水露点的温度,HCl溶于水形成盐酸,对金属材料会发生强烈的腐蚀作用。塔内初凝区是腐蚀性最强的环境,由于液态水刚刚生成,气态HCl溶于水滴生成浓度很高的盐酸,此处pH值可低至1~2[3],对塔壁会造成强烈腐蚀。据有关研究,在10%的盐酸溶液中,2205双相钢的腐蚀速率高达33.66 mm/a[4]。常压塔壁与工艺介质直接接触的06Cr13复层腐蚀速率更高,由于其厚度只有3 mm,在较短的时间内就会发生腐蚀穿孔,进而腐蚀Q345R基层,迅速造成塔壁的腐蚀穿孔。

常压塔顶部典型操作参数见表1,塔上部计算水露点为101.5 ℃,低于塔顶操作温度,但在冷回流操作条件下,塔内的液相介质有可能因为冷回流(温度为47.1 ℃)局部冲击冷凝造成局部液相温度低于露点,生成明水,吸收HCl生成高浓度盐酸对塔壁造成腐蚀。

表1 常压塔顶部典型操作参数及相关计算结果

3.1.2NH4Cl盐垢下腐蚀

电脱盐后,原油、中和剂及注水(净化水)中氮化物部分转化为NH3,原油中的无机氯(主要是CaCl2、MgCl2)和有机氯转化为HCl,在常压塔顶操作温度低于NH4Cl盐结晶温度时,则NH3和HCl从气相直接结晶生成NH4Cl盐。铵盐吸水发生水解反应:

NH4Cl+H2ONH3·H2O+HCl↑

NH3·H2ONH3↑+H2O

在常压塔顶操作条件下,NH3逸出,HCl则溶于水生成高浓度盐酸,造成塔壁腐蚀。受液槽与塔壁连接处、塔盘与塔壁连接处等部位是初凝点和铵盐结晶易发生部位,腐蚀风险高。研究表明[4],NH4Cl吸收水汽后形成的潮湿NH4Cl对金属材料具有极强的腐蚀性,在60 ℃时,即使是2205双相钢,在潮湿NH4Cl条件下的腐蚀速率也高达0.039 mm/a。

按表1,第49层塔盘受液盘温度应接近第48层塔盘温度,即为129.3 ℃,低于计算的NH4Cl结晶温度132.3 ℃。因此,此处存在NH4Cl结晶的条件,会生成NH4Cl盐,进而发生垢下腐蚀。

3.2 腐蚀原因分析

a) 装置扩能改造后,闪蒸塔改为初馏塔,常压塔顶油气量大幅度降低。据计算,改造后塔顶自然水露点较改造前升高5 ℃,塔顶NH4Cl结晶温度升高10 ℃,增加了塔顶的NH4Cl垢下腐蚀及盐酸腐蚀风险。

b) 电脱盐后原油氯含量(尤其是有机氯)增加,常压塔上部HCl浓度增加,造成铵盐结晶倾向严重。

c) 常顶循系统不畅造成循环量下降,常顶部分打冷回流,常压塔上部回流段塔盘温度降低,易形成局部低温区域,发生局部露点腐蚀。

4 应对措施

4.1 临时处理措施

4.1.1塔壁腐蚀穿孔处的处理

将常压系统切出系统后,加工塞子堵住腐蚀穿孔部位,加工制作有弧度钢板,尺寸为900 mm×500 mm一块,开透气孔四周满焊处理。焊接采用小电流、短电弧、除打底焊外其余焊层采用多道焊的焊接工艺,层内温度小于100 ℃;PT检验焊缝合格后,恢复塔壁保温。腐蚀穿孔部位补板后的外观如图8所示。

图8 漏点处补板外观

4.1.2塔壁局部减薄处的处理

对常压塔45层以上塔壁受液槽附近进行密集测厚,测厚距离30 mm/点;对气相部分进行抽查测厚,测厚范围60 mm/点。对检测出的减薄部位采取贴板施工。贴板采用S22053(022Cr23 Ni5Mo3N)双相不锈钢板,厚度14 mm。贴板先开4个透气孔,四周满焊后对透气孔再进行堵焊,如图9、图10。

图9 49层西侧塔壁补板

图10 47层受液槽处补板

4.2 常压塔改造方案

贴板方式只是满足连续生产的临时性手段,大检修期进行了针对性的技术改造。

a) 更换常压塔顶部38#层塔盘以上的筒体、顶封头,塔内件及附塔管线。塔体材质为UNS N06625+Q345R复合钢板、厚度为3+24 mm,与下部原有壳体组焊。

b) 常压塔塔内件顶部6层(46#~51#)塔盘整体更换,材质为UNS N08367,其余8层(38#~45#)塔盘材质为06Cr13+CTS处理,其余焊接件为UNS N06625。

c) 优化常顶换热流程,更改初馏塔进料管入口方位。

4.3 工艺防腐措施

a) 在脱后原油加注2~3 mg/L的NaOH,以促进脱后原油中的MgCl2、CaCl2及有机氯转化成NaCl,降低塔顶物料HCl含量。

b) 以控制塔顶水露点和NH4Cl结晶温度为目标,限定工艺参数(如温度、流量、压力、注水、注剂等)操作限值,实行完整性操作窗口(IOW)[5]指导操作,保持腐蚀风险可控。

c) 保持顶循畅通,停用塔顶冷回流,降低冲击性冷凝造成的露点腐蚀风险。

d) 在顶循系统增设微相分散-顺流萃取-油水深度分离的组合脱盐脱酸装备,有效降低塔顶循系统腐蚀速率。

5 结论

通过对常压塔壁腐蚀机理及原因的全面分析,塔壁腐蚀穿孔的主要原因有:①常减压装置扩能改造将闪蒸塔改造为初馏塔后,常压塔顶部气相负荷大幅度降低,水露点、NH4Cl结晶温度升高,提高了腐蚀风险;②原油中氯(尤其是有机氯)含量增加,增加了NH4Cl结晶及垢下腐蚀风险;③常压塔顶循回流不畅被迫启用部分冷回流,造成冲击冷凝,增加了露点腐蚀风险。

通过针对性地采取临时处理措施、技术改造及工艺防腐措施(常压塔外壁补焊钢板、常压塔上部材质升级、原油注碱、常压塔IOW操作指导、停止冷回流等),有效控制了常压塔腐蚀风险。总体上,降低了常压塔塔壁腐蚀穿孔风险,有力保证了装置的安全平稳运行。2019年大检修腐蚀检查情况表明,常压塔内壁腐蚀轻微,腐蚀风险可控,常压塔本体能够满足“四年一修”或更长周期运行需要,未来可结合常压塔顶自动注剂等措施提高工艺防腐的精确度,进一步降低腐蚀风险。