催化裂化再生斜立管外壁超温原因分析与对策

2020-08-04张成林

张成林

(中国石化九江分公司,江西九江 332004)

2011年,某石化公司对1#催化裂化装置(以下简称“1#催化装置”)进行了MIP-DCR工艺技术改造,异地新建了反应器和再生器,改造后的反应器和再生器为同高并列式,反应器为内提升管结构,再生器为烧焦罐加二密床两段再生结构,同时将再生斜管改成再生斜立管,为了提高再生斜立管的脱气效果,在再生斜立管内增设了脱气管。2011年装置开工,在反应器和再生器转催化剂后,发现再生斜立管底部外壁有超温区域,继续现场检查发现再生斜立管上部外壁也出现超温区域,且超温面积逐渐扩大,超温处最高点温度达550 ℃,局部区域出现了鼓包变形。为了确保装置安全运行,对再生斜立管进行了外部包盒子处理。2013年装置检修时,对再生斜立管进行了整体更换,但装置开工后仍出现再生斜立管外壁超温问题。为了彻底解决再生斜立管外壁超温隐患,某石化公司组织人员从再生斜立管的结构、衬里施工以及工艺操作等方面进行了全面分析,找到了超温的原因,同时提出了解决方案。按新方案整体更换后的再生斜立管,外壁未出现超温现象。

1 再生斜立管运行情况

1.1 再生斜立管结构及作用

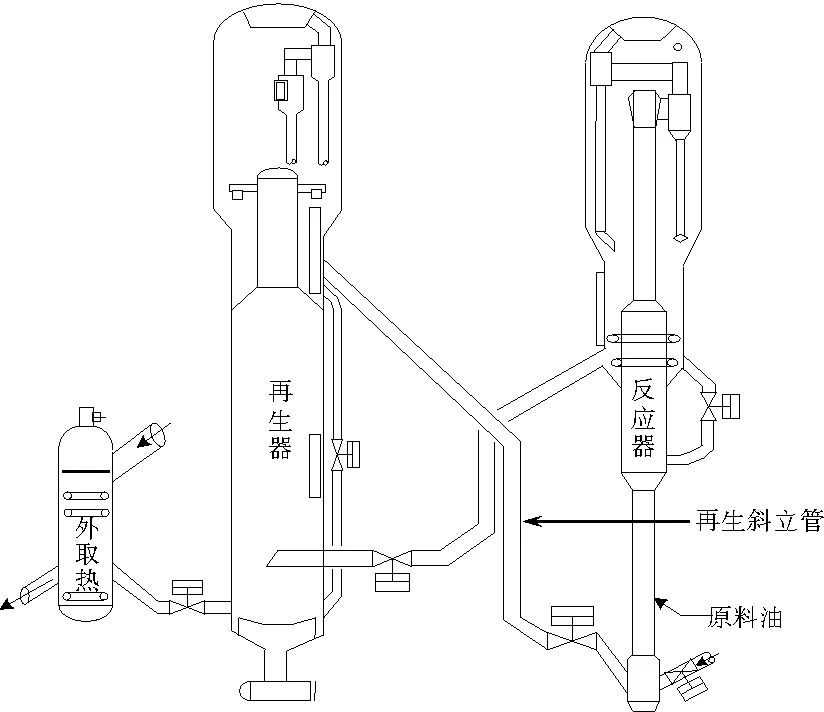

再生斜立管是催化裂化装置两器催化剂循环流化输送的关键设备之一,由筒体、导气管、支架、松动管、膨胀节、弹簧支架及滑阀组成,其主要结构如图1所示。

图1 再生斜立管结构

再生斜立管是反再系统输送催化剂的主动脉,再生器二密相催化剂经淹流管进入再生斜立管,通过再生滑阀控制流量与冷催化剂预混合,再经预提升段加速进入提升管反应器完成催化剂输送过程,如图2所示。

图2 再生斜立管工艺原理

1.2 再生斜立管外壁超温情况

2011年1#催化装置改造,开工投料后,再生器和反应器热点检查时发现再生斜立管直管段外壁有2处面积约0.5 m2热点超温区域,超温区域壁温为350~400 ℃(正常壁温为150~170 ℃),之后超温区域面积逐渐扩大,后期超温区域扩展到整个斜立管的60%,局部发生鼓包现象,超温区域主要集中在再生斜立管靠导气管直管段外壁区域,如图3所示。同时,在运行过程中,还发现再生斜立管有不规则晃动及内部异常声响,靠近斜立管平台有明显振动。

图3 再生斜立管外壁超温区域示意

1.3 再生斜立管检修鉴定情况

2013年,装置检修对再生斜立管了进行整体更换,现场对老再生斜立管解体进行鉴定,主要检查情况:①再生斜立管衬里情况,靠近导气管一侧衬里破损严重,局部衬里掏空,有一条贯穿整个斜立管的纵向裂纹,裂纹宽度为2~8 mm,裂纹深度为10~150 mm,从衬里取样,衬里表面有粉化现象,剖面内部结构疏松,其它部位衬里情况整体结构比较完整;②保温锚固钉个别有冲刷现象,但未发现锚固钉脱焊断裂情况;③导气管支架梁变形严重,脱气管支架B-2和B-3严重变形、B-4和A-2支架梁脱焊损坏,B-1和A-1支架比较完好。导气管本体状况正常。如图4、图5所示。

图4 导气管固定支架处的衬里松动

图5 衬里掏空

2 再生斜立管管壁超温原因分析

2.1 再生斜立管内脱气管支架结构

再生斜立管内的导气管支架结构简单,但作用尤其重要。管道支架一般是用于支撑、悬挂防止管道设备滑落的一种特种构件,不仅要求能有足够的悬挂载重强度,还应有良好的减振导向作用,同时能释放管道的热膨胀位移。再生斜立管内的导气管支架原设计为井字形导向板支架。从检修现场鉴定情况分析认为,因支架设置数量和支架设置结构不合理,导气管振动能量和热膨胀位移无法释放,长时间应力作用于支架上,导致再生斜立管衬里被拉裂、支架被损坏,导致再生斜立管管壁超温。经设计单位应力核算,主要原因是支架设置数量和结构及强度设计方面存在不合理性。

2.2 再生斜立管衬里施工情况

催化裂化反再系统的再生器和反应器衬里质量的好坏直接影响到装置的平稳操作和设备的使用寿命,造成衬里损坏的主要原因有:保温钉焊接质量、衬里强度、衬里材料、施工质量等[1]。从再生器和反应器检修鉴定情况发现,再生斜立管筒体开口及接口等特殊部位衬里破损严重,存在保温钉脱落现象。与此同时,查阅再生斜立管开工升温曲线发现,常温到110 ℃升温速度明显高于10 ℃/h,恒温脱出游离水时间没达到升温曲线15 h要求。分析原因认为:保温钉施工质量问题,升温曲线达不到要求,导致衬里强度不能满足改造后苛刻的运行工况,是造成再生斜立管衬里破损的主要原因[2]。

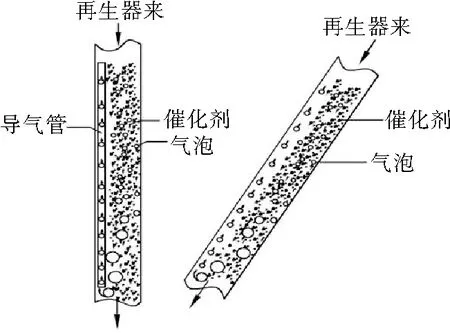

2.3 再生斜立管催化剂输送流化状况

再生斜管改造成再生斜立管后,由于再生催化剂在输送管内的流化过程有较大区别,为保证良好流化效果,再生斜立管内增加了导气管,见图6。同时,受系统工艺操作波动、松动点投用数量、脱气蒸汽流量等影响,流化输送气固并存形成湍流,导致立管不同截面介质的密度及压降波动幅度较大,引起导气管负荷不稳定,最后造成导气管抖动并引起斜立管抖动,导气管持续抖动,应力作用于支撑架,降低再生斜立管衬里强度,导致衬里开裂并脱落。

图6 再生立管和斜管结构形式

3 再生斜立管管壁超温对策

3.1 再生斜立管导气管支架结构的调整

针对再生斜立管振动及导气管支架损坏问题,为减小脱气管振动,在脱气管支架的两块管架板上增加南、北向两块筋板,材质、厚度、高度与原管架板保持一致。同时,在确保导气管支架满足载荷强度的前提下,又能很好地释放导气管产生的纵向热膨胀位移,结合现场鉴定情况,对支架结构型式进行调整,导气管B-1、A-1支架结构保持活动导向支架,B-2、B-3、B-4、A-2结构改为导向环支架型式,如图7所示。这样既保证了导气管的悬挂载重强度,又解决导气管的热膨胀及稳定性。

图7 再生斜立管内的脱气管支架结构示意

3.2 再生斜立管衬里施工方案的改进

针对再生斜立管衬里强度存在不能适应改造后的苛刻运行工况,改进衬里施工方案,提高衬里结构强度,是确保衬里运行使用寿命的关键。

3.2.1调整衬里施工方式

衬里强度与衬里施工方式有着直接的关系,衬里的施工方式主要有:机械喷涂、人工涂抹捣制及支模机械振捣。不同施工方式的衬里强度有较大区别,如表1所示。

表1 衬里强度

衬里强度与衬里施工方式有着直接关系。老斜立管衬里施工方式是采取水平卧置隔热耐磨单层人工捣制的方式整体施工。新再生斜立管施工方案改为直立隔热耐磨双层支模机械振动捣制方式施工。具体是将再生斜立管筒体分4节制造,每节约7 000 mm,逐段进行衬里施工垂直组装,为确保施工连续性,每环支模高度为1 200 mm,衬里料采用机械强制搅拌,使用机械振捣棒支模浇注振捣施工,要求每节立管衬里60 min内施工完成。

3.2.2调整保温锚固钉矩阵分布

因为再生斜立管工况及内部结构特殊,对衬里锚固钉的强度提出了更高的要求。保温锚固钉矩阵分布对衬里强度和耐剥落有较大影响,老再生斜管设计锚固钉矩阵分布间距为120 mm×120 mm,考虑安装部位及工况特殊性,新再生斜立管施工方案对保温钉分布进行了加密,间距改为100 mm×100 mm,尤其对导气管支架的管架梁、筒体开口及接口等部位再度加密为80 mm×80 mm间距。采用的锚固钉型式为侧拉圆环锚固钉,型号为ZS304。矩阵分布按介质流向排布标线,为确保衬里有足够的强度打下了基础。

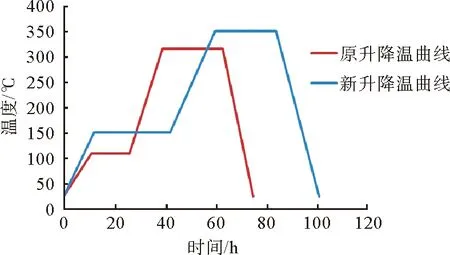

3.2.3调整衬里烘干的升温及降温曲线

衬里的烘干过程对衬里的整体强度有较大影响,因此衬里烘干升温及降温曲线的方案选择尤为重要[3],从现场鉴定情况来看,衬里孔隙及裂纹较多。参考技术规范和结合现场鉴定实际情况对升温及降温曲线进行了调整,采用框式电加热器电加热方式进行烘干,按工艺曲线由微电脑自动控制进行升降温操作,并间歇性通过风扇排出立管内的高温水汽。在烘干过程中,再生斜立管管壁上的所有开孔处于开放状态,以便于水汽的排出。完成衬里施工后,安装斜管内导气管,降低了衬里施工难度。对比改造前后升温及降温曲线如表2和图8所示。

表2 改造前后升温及降温对照

图8 改进前后衬里升降温曲线对比

3.3 再生斜立管工艺操作

结合实际操作及上述原因分析,维持两器催化剂藏量及床层流化的稳定,反再压力及温度平衡是确保再生斜立管运行流化平稳的基础。再生斜立管松动点数量及设置结构是影响斜立管工况不可轻视的条件。主要操作调整措施为:①再生器和反应器压力及温度控制调节应缓慢,控制催化剂藏量及床层密度相对保持稳定;②对再生斜立管松动点的流量调节,区别敏感松动点与一般松动点的合理分配供风(汽),敏感松动点是指再生斜立管弯头、滑阀入口及变径松动点,其它为一般松动点;③加强催化剂在再生斜立管中流动输送状态监控,出现密度波动增大,及时缓慢调整再生滑阀开度,及时调整松动点的蒸汽流量;④正常状态下,再生斜立管各松动点尽可能维持较小流量运行,尤其是导气管松动点的通风(蒸)流量,避免造成导气管负荷不稳定,造成再生斜立管密度波动影响流化造成催化剂输送工况不定。

4 结语

1#催化装置再生斜立管在采取一系列措施后未出现超温等情况,连续平稳运行300多天,检测外壁平均温度范围在180~250 ℃,小于外壁设计值温度350 ℃[4],证明以上措施是行之有效的。随着催化裂化装置运行及检修周期的延长,对设备的安全性要求越来越高,科学的衬里施工方式、严格的质量把关及规范的工艺操作,是延长再生斜立管使用寿命的基础。