阳极铜电解技术改造及生产实践

2020-07-27初长青

初长青,王 雷

(山东恒邦冶炼股份有限公司,山东 烟台 264100)

19世纪中期世界首次出现铜电解工艺[1],基于铜电解工艺的基本原理,经过多年的发展,铜电解生产工艺流程、技术及设备得到突飞猛进的发展,使得铜电解精炼不断向强化、高效、优质、节能的方向迈进[2]。

目前,铜电解工艺由传统的始极片电解工艺向不锈钢永久阴极电解工艺发展。有许多学者都曾对铜电解工艺、设备的优化措施及生产实践进行过研究。刘小臣等[3]在分析国内外阳极机组结构配置现状的基础上,针对国内外现有阳极机组结构配置中存在的缺点,提出了一种新型的并联生产线配置方式;该方法有效提高了车间电解作业率,且延长了铣刀寿命,具有广泛的应用前景。乐安胜[4]介绍了大冶有色30万吨永久阴极法系统,分析了投产以来出现的问题及采取的优化改造措施;通过优化改造,各项经济技术指标大幅提升,阳极泥含水从28.5%下降到22.6%,A级铜产出率稳定在99.5%,电流效率升至98%,直流电单耗下降到275 kW·h/t·Cu。张素霞[5]阐述某铜冶炼厂在新建铜系统改造工程中,充分借鉴原有电解系统生产实践的经验,对净液厂房配置及工艺设备选型进行优化,首次采用了大跨度、敞开式(开放式)钢屋架设计方案;在生产实践中针对高杂质原料净化脱除率低的问题,优化净化系统中两个重要工序的生产工艺,提高杂质脱除率,提升适应高杂铜阳极板的能力。

山东恒邦冶炼股份有限公司采用底吹熔炼+吹炼转炉+回转式阳极炉精炼工艺,处理混合复杂金铜精矿,同时搭配含铜废物(HW22)和有色冶炼废物(HW48),并在吹炼和精炼阶段增加外购粗铜。产出的阳极板采用永久阴极电解工艺生产阴极铜。由于处理的原料成分复杂,产出的阳极板杂质含量较高,通过对电解指标进行优化调整,产出高品质阴极铜,提高了A级铜的比例。在进一步提升了公司复杂原料的处理能力、提高了有价元素综合回收率、增加公司经济效益的同时也扩大了公司品牌的影响力,同时又能实现危废处理,保护环境,为冶金工业做出更大的贡献。

1 生产工艺

1.1 原料

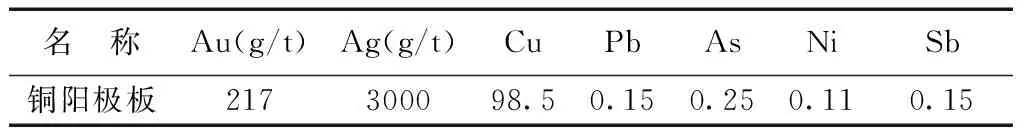

铜阳极板来源于山东恒邦冶炼股份有限公司富氧侧吹精炼阳极炉系统,铜阳极板主要元素分析结果如表1所示。

表1 铜阳极板主要化学成分/%

1.2 工艺流程

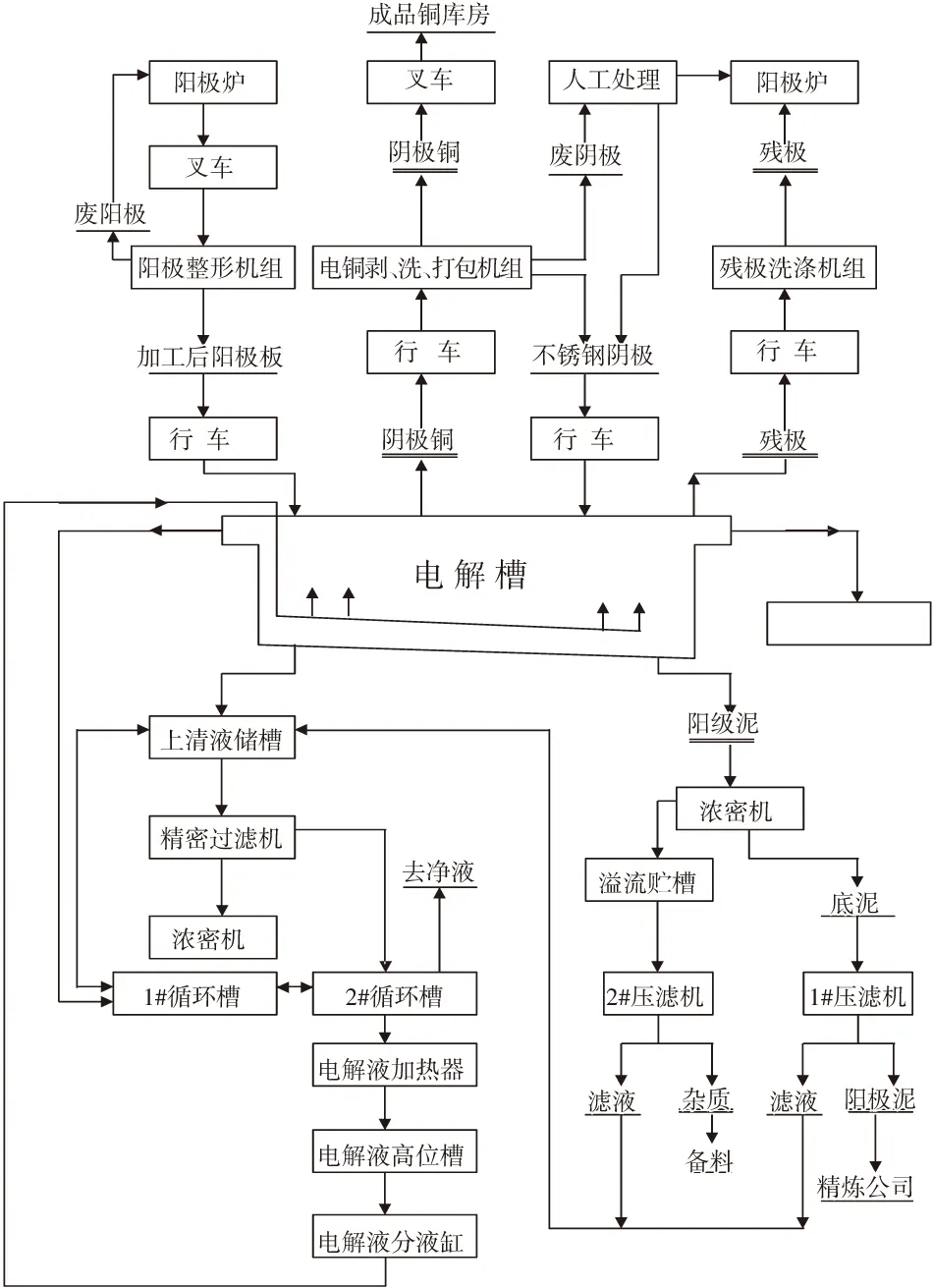

铜阳极板电解采用大板不锈钢永久阴极电解工艺,火法精炼车间阳极炉产出的铜阳极板由叉车送至铜电解车间,首先在阳极整形机组上进行整形、矫耳、铣耳,然后用电解专用吊车吊入电解槽内进行电解。经过一个阴极周期后,阴极由专用吊车吊至阴极剥片机组,经洗涤、剥离、堆垛、称量打包后用叉车运至成品库。剥片后的不锈钢阴极片经排板后由吊车重新吊回电解槽。残极由吊车运至残极洗涤机组受板架,经洗涤堆垛后,称量打包,再用叉车送回火法精炼车间回用,铜阳极泥经过处理运到精炼车间提炼金银等金属。工艺流程图如图1所示。

图1 工艺流程图

1.3 主要生产技术指标

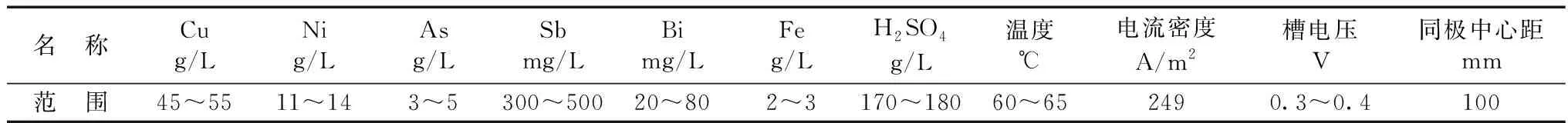

电解液铜含量和杂质要求及其他重要生产技术指标如表2所示。

表2 主要生产技术指标

由于铜冶炼原料为复杂金铜精矿,经熔炼-精炼产出的铜阳极板中杂质元素含量较其他厂家产出的阳极板杂质含量高,金银含量高导致阳极泥产率也高。为提高A级铜合格率,减少阴极铜表面凸起粒子产生,对部分产生凸起粒子的阴极铜进行分析,阴极铜表面凸起粒子超标的主要元素为Sb、Te、As、Ag。根据阳极板及电解液成分,针对上述问题分析,表面凸起粒子产生原因主要是因为阳极泥沉降过程中在阴极表面产生机械夹杂,因此需要对操作中的指标进行调整,减少电解过程中悬浮物的含量,降低电解液的比重,加快阳极泥沉降速度。

2 工艺优化

2.1 提高电解液过滤量

当电解槽进行残极板出装作业时,由于槽底阳极泥较多,部分阳极泥随底部液体通过上清液管路进入到上清液储槽,上清液储槽中的电解液经精密过滤机过滤后返回电解液循环槽。在电解液循环槽与事故槽之间设有溢流管路,当流程中的电解液需要放空或突然停电时,积存在电解液管路中的液体可通过电解液循环槽溢流至事故槽从而避免冒槽。

若提高上清液过滤速度,部分电解液便通过溢流管溢流至事故槽,事故槽中电解液通过管道流向上清液储槽,使电解液循环槽中的悬浮颗粒过滤量无法提高。通过增加电解槽及循环槽之间溢流管数量并将溢流管高度抬高,可将精密过滤器流量从200 m3/h提高至400 m3/h,有效减少电解液中悬浮颗粒含量。

2.2 降低溶液温度及铜离子浓度

电解液温度的提高一方面可以降低溶液的电阻,节约电能;另一方面减小电解过程中的浓差极化,促进电解液成分均匀,改善阴极沉积物的析出形态。但也会造成一系列问题,如电解液中温度越高蒸汽消耗量越大,生成的蒸汽中含大量有害物质,不仅对工作环境造成影响,而且危害职工身心健康。更严重的问题是电解液温度的升高,加快阳极板铜的溶解速度,且生成的阴极板在电解液中的化学溶解度急剧加快,当电解液温度在60 ℃以上时析出的阴极上的铜约有2%会重新溶入电解液。提高了电解液电阻,降低了导电率,使电解液比重加大,不利于阳极泥沉降。因此,降低电解液温度及铜离子浓度有利于阳极泥沉降,经多次实践选择电解液温度从67 ℃降为63 ℃,铜离子浓度从51 g/L降为45 g/L较为合适。

2.3 降低电解液循环速度

电解液循环速度较小,容易产生浓差极化;循环速度过大阳极泥不易沉降,甚至电解液冲起槽底阳极泥,导致阴极铜质量恶化和长凸起粒子,使贵金属损失增加,阴极铜的质量大幅下降。将电解液循环速度从31 L/min降低至25 L/min,对分液缸出口各组流量计全部进行校正并对进液阀门中增加节流孔板,进液阀门全部打开,使进液流量能够稳定在25 L/min,并对阳极板上、中、下部附近的电解液取样,未存在浓差极化现象。通过对电解槽进液管增加孔板控制,代替人工调节阀门,避免出装作业时阀门频繁开启,进而降低电解液的浊度。

2.4 调整添加剂用量

通过不定期对阴极铜析出情况进行观察,发现阴极表面胶膜重,表面发粘,离子呈圆头型,不扎手,分析原因是胶量加入过多,将明胶产出1t铜从90 g/t降为75 g/t。部分阴极铜表面有粗平行条纹,表面颜色较暗缺乏金属光泽,但基底仍很紧密,将硫脲产出1t铜从60 g/t降为53 g/t,干酪素15 g/t提升至23g /t,盐酸320 mL/t降为220 mL/t。调整添加剂的用量降低了电解液的比重,加快阳极泥的沉降速度。

2.5 电流密度的影响

采用较低的电流密度时,可以得到表面光滑且组织紧密和富有韧性的阴极沉积物。采用高电流密度时,产生结晶疏松粗糙并且表面凸起粒子较多且性质较脆的阴极沉积物,粘附的阳极泥和吸附的杂质较多,会发生严重的阴极极化,结果使铜与一些杂质(主要是As、Sb、Te)一起在阴极上析出。因此,在保证完成产量和阴极铜品质的前提下将总电流从30000 A降低至28000 A,电流密度从280 A/m2降为249 A/m2,进而减少杂质析出几率。

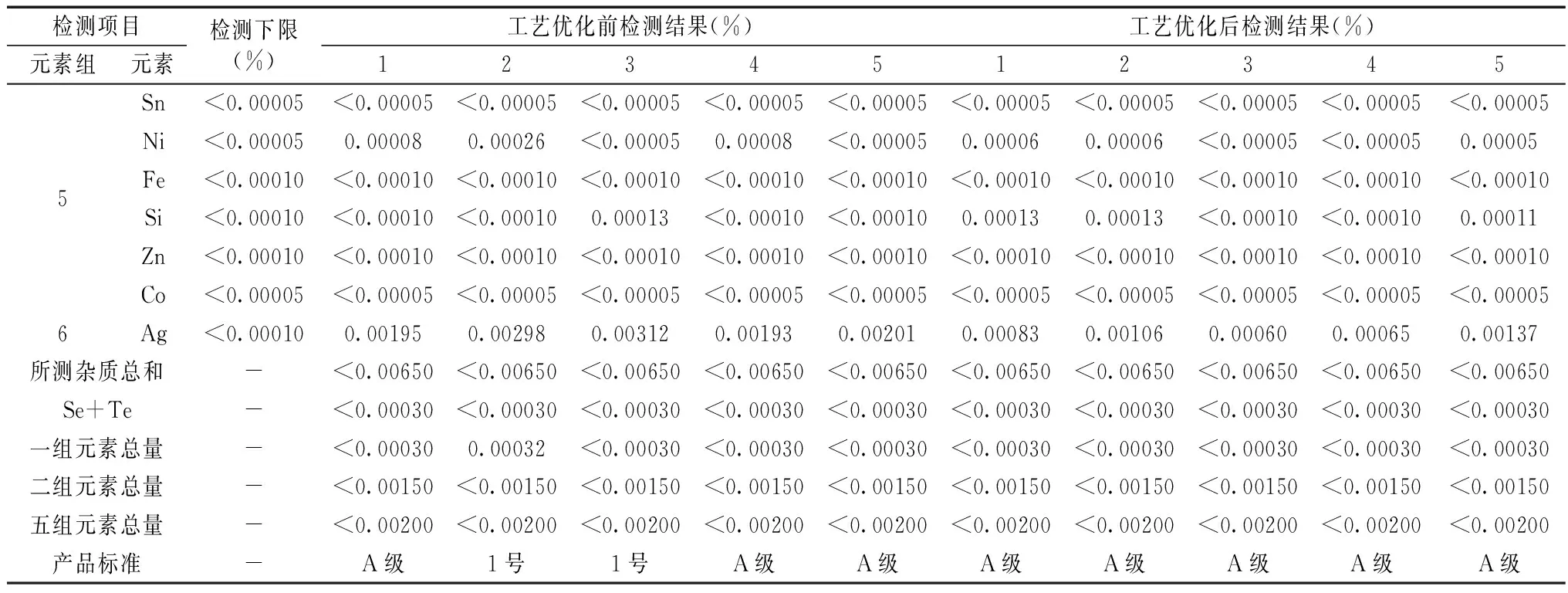

为了检验工艺优化对阴极铜品质提高的影响,分别随机选取5组工艺优化之前和优化之后阴极铜检测结果,如表3所示。从表3中可以看出,工艺优化前阴极铜杂质Te含量均值0.00017%,工艺优化之后降为0.00015%(直读光谱检测下限值),杂质Sb含量均值从0.00036%降到0.00010%(检测下限值),杂质As含量均值从0.00030%降到0.00005%(检测下限值),杂质Ag含量均值从0.00240%降到0.00090%。工艺优化前随机5组样品中2组是1号阴极铜标准,优化后随机5组都为A级阴极铜标准,因此经过上述工艺优化,阴极铜的产品质量得到明显提升。

表3 检测结果

表3(续)

3 结论

通过上述方法进行调整,电解液的浊度较之前有明显改善,跟踪十个阳极电解周期,阴极铜表面形貌得到很大提高,凸起颗粒明显减少,化验分析结果发现杂质元素含量明显减少。因此,在处理含杂质及金、银较多的阳极板时,在杂质元素不超标的情况下必须为阳极泥创造良好的沉降条件,才能得到高品质的阴极铜,减少贵金属的损失。