传统电解降低直流电单耗的生产论述

2020-07-14徐全荣

徐全荣

【摘 要】介绍了影响东营鲁方金属材料有限责任公司铜电解精炼生产过程中直流电单耗的因素,并对这些因素进行了较为透彻的分析,以期找出各因素之间的相互关系,最终使直流单耗降低,达到降低成本提高经济效益的目的。针对生产中影响直流电单耗的因素,采取降低槽电压和提高电解液温度等方法,基本达到了在电解生产过程中降低直流电单耗和生产成本的目的。

【关键词】阴极铜;电解;生产成本;质量;直流单耗

引言

东营鲁方金属材料有限责任公司是一家大型民营铜冶炼企业,主要有阴极铜、硫酸镍、黄金、白银等产品,其生产的鲁方牌阴极铜系中国名牌产品,阴极铜在生产过程中影响成本的有电能消耗、电解液酸含量的消耗和管理费用等,而电能消耗又是对成本影响最大的因素,同时对阴极铜的质量也具有较大的影响。为降低生产成本、提高企业的经济效益,将铜电解生产过程中直流电单耗指标降下来尤其必要,这是因为电耗指标不仅是一个单位的技术管理水平的具体反映,还是单位成本消耗的主要因素。为此,我们通过对工艺参数的控制和强化操作管理等方法,来降低直流电单耗获得了较好的经济与社会效益。

1.铜电解过程及影响铜电解直流电单耗的主要因素

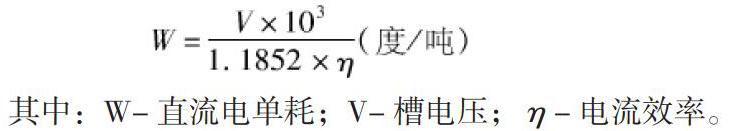

铜电解过程是已浇铸好的阳极板为阳极,钛种板工序生产的始极片经压纹、钉耳、校平等工序制作好的阴极片为阴极相间的装入电解槽。槽内装入硫酸及硫酸铜配置的溶液在通以直流电的工艺条件下,阳极发生氧化反应生成二价的铜离子经条件下,二价的铜离经电子移动在阴极上放电析出已达到提高阴极铜纯度及回收贵金属的目的。铜电解的直流电单耗是由槽电压和电流效率决定的,其计算公式如下:

其中:W-直流电单耗;V-槽电压;η-电流效率。

由上式可知:直流电单耗与槽电压成正比,与电流效率成反比,依据计算公式可知,降低直流电单耗措施,应围绕降低槽电压和提高电流效率做文章。

1.1槽电压

槽电压为阳极电位、阴极电位差,电解液电阻所引起的电压降,导体上的电压降以及槽内各接触点的电压降,有时还包括阳极表面的阳极泥电压降的总和,即:

槽电压为E=EA-EK+I·R (液)+E. (接)+E(泥)

式中: (EA-EK) 是浓差极化引起的电压。

影响槽电压的主要因素是电解液的性质、阳极泥层与浓差极化。游离酸含量高则槽电压降低;电流密度大则浓差极化现象也愈显著,从而使槽电压增大;阳极电解时间越长,粘附在阳极上的阳极泥层越厚,槽电压随之升高;极间距越小,则槽电压越低,但易引起短路,从而使电流效率降低,极间距大则槽电压大,电能消耗多。此外,电解温度升高,槽电压降低;胶质添加剂会提高槽电压。槽电压升高不仅降低电流效率,同时使杂质析出,影响了阴质量。阳极电位与阳极铜的成分关系较大,杂质含量高的阳极,如氧化镍、铅、砷、锑、铋、硒、碲的化合物以及金银等升高都能引起阳极电位升高。阴极电位则随析出时间的延长而逐渐下降,这是因为阴极析出时间延长后,阴极表面粗糙,使阴极电流密度相对减小的结果所致。电解液电压降是槽电压的主要组成部分,它几乎为槽电压的60%, 影响电解液电压降的因素主要是电流密度、 电解液成分、电解液温度以及极距等。

1.2电流效率

造成电流效率低的因素有:电解过程副反应、阴极铜化学溶解、槽体漏电以及极间短路多等因素。电解过程中的副反应有一价铜离子的反应,有氢离子在阴极的还原析出H2的反应等,这些反应在一般的生产工艺条件下,发生的可能性较小,因而对电流效率影响较小。阴极铜在电解液中的化学溶解速度决定于电解液的温度、酸度、电解液中氧含量,以及阴极在电解液中浸泡时间的长短,通常化学溶解使电效降低0. 25%~0. 75%.设备漏电包括电解槽及循环系统的漏电。电解槽漏电是通过彼此邻近的电解槽间或通过电解槽绝缘体对地漏电,循环系统的漏电主要通过电解液循环流动至细致,导致阴阳极短路使电流效率降低。

2.降低直流电单耗的生产实践

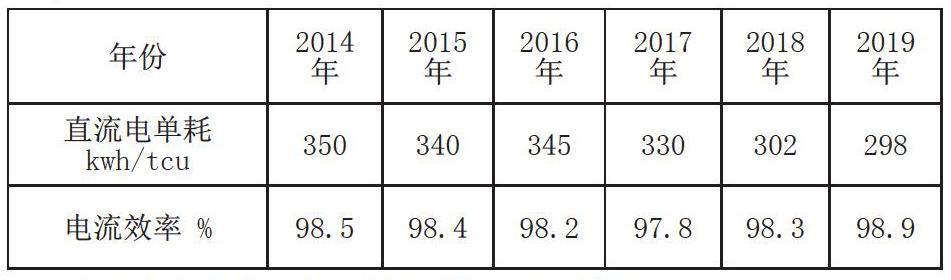

2017年以前,由于工艺、管理等多方面原因,铜电解直流电一直居高不下,平均直流电单耗340 kW h/tCu, 近年来,通过质量革新人员攻关,直流电单耗有较大幅度降低,2018年电耗成本大幅下降,电效也有所提高。统计资料见表1.表1 2014~2019年直流电单耗及电流效率表

在生产实践中,实际主要采取了以下措施:

2.1降低槽电压

(1)控制电解液成分。通过提高电解液中硫酸含量,可以使电解液导电性增加,降低电解液的电压降,从而降低槽电压。目前,国外铜电解行业流行高酸低铜的电解方式,但考虑到电解液成份杂质含量较高,如采用高酸低铜的电解模式,在酸高时较易降低硫酸铜的溶解度降低导致硫酸铜在溶液中析出造成阳极钝化,加之电解液中砷元素含量较高,如酸度过高也将导致砷在溶液中的析出,并有可能粘附在阴极上,使阴极铜质量下降。经实践,控制硫酸含量在182g /l时,对生产较为有利。

(2)加强残极更换。据测量发现,残极槽电压平均较第一周期电解槽高0. 02~0. 04 V左右,主要是由于阳极面积减小,而使阳极电流密度增加以及阳极泥层的加厚引起的。针对以上问题,对槽面班定点查找残极,负责槽面残极的更换,并采用周期表、手提、眼观、表测等方法,确保每一块不合格残极换出槽。

2. 2提高電流效率

(1)减少漏电。在电解检修过程中,电解液循环管道全部改为C-PVC塑料管,槽体与梁柱之间用绝缘胶皮隔开绝缘效果较好。原有的主回流管、溜槽采用的是钢管接地支撑,经常发生漏电现象,之后在历次检修中全部采取地面铺PVC板,管线改为吊挂方式,取消钢管支撑,基本杜绝了电解槽对地漏电现象。

(2)减少短路。加强阳极整板质量,在电解过程中阳极飞边毛刺、弯板都有可能造成阴、阳极接触,形成短路。阳极板物理外观的好坏也是造成短路的一个重要原因。在整板岗位明确要求,弯板、阳极有鼓包、大小耳有冷隔层的阳极严格挑出不允许上槽,严格执行整板三平、三不准,确保上槽阳极外观质量。操作考核到人,实行零短路交接班:针对职工责任心不强,采取作业考核到人的措施,每天对出铜粒子板统计,通报粒子块数责任人,月底按照块数考核责任人,每槽下槽到出铜标记好进行跟踪,及时奖励操作好的员工提高工作积极性。

3.结语

经过多年的生产实践,在降低直流电单耗采取了一些措施,并取得了效果。加强槽面管理,减少漏电和短路,改变管理模式提高员工工作积极性就是降低直流电单耗的最好方法。控制工艺条件方面:采用中酸、中铜低杂质的电解液较好,控制硫酸含量应在182g/ L左右较宜,铜含量控制在47 g /L较好,尽量加大净液量保持电解液的纯净。电解液温度应维持在较高的水平,控制在62~65°为宜。

参考文献

[1]我国铅电解精炼若干问题浅析——兼议新添加剂[J]. 刘德育. 有色金属(冶炼部分). 1989(05)

[2]提高铅电解精炼的电流效率[J]. 靳宝贞. 中国金属通报. 2016(08)