冷轧毛化辊表面缺陷原因分析及改进措施

2020-07-27卢焱飞胥建平幸泽欣徐思情

卢焱飞,胥建平,幸泽欣,徐思情,王 华

(新余钢铁集团有限公司,江西 新余 338001)

新钢公司冷轧产线有酸轧机组和连退机组各一条,生产的主要产品有家电板、汽车板等,对板面质量要求很高。毛化辊主要用于酸轧轧机成品机架及平整机,用于保证钢带表面粗糙度满足要求,由于经过轧机成品机架及平整机直接就出成品,因此毛化辊的表面质量直接决定了钢带的表面质量。投产以来,该产线轧辊质量一直不稳定,特别是毛化辊经常出现横印、黑斑等表面缺陷,影响了钢带表面质量,同时增加了轧辊磨削和毛化的成本。通过攻关,找出了影响毛化辊表面缺陷的原因,并分别制定了改进措施,毛化辊一次合格率大幅提高。

1 轧辊毛化原理及作用

1.1 轧辊毛化原理

新钢冷轧配置了一台电火花毛化机床,其功能是对经过磨削的轧辊进行表面毛化处理,电火花毛化是在绝缘油中用放电的方式来腐蚀轧辊表面的一种方法。电火花毛化的原理是在毛化过程中,电极与轧辊正在被毛化的部分浸泡在绝缘油中,电极上通有正极性和负极性的脉冲直流电,轧辊的电势为零,绝缘油在通电时呈现电绝缘性能,通电后呈电导性,于是电极与轧辊之间存在一个脉冲电势差,瞬时通电时与轧辊之间产生一个电火花,对应的轧辊表面局部温度急速升高,超过轧辊材质的熔点, 使这些区域的金属熔化或气化,当放电结束脉冲电压消失时, 熔化的金属液滴或蒸汽在放电通道破裂的情况下以爆破的方式被剥离轧辊的表面, 于是就在轧辊的表面“侵蚀”出了“碗形”的坑[1-2]。

1.2 轧辊毛化的作用

轧辊表面毛化主要有以下两个方面的作用:

1)能提高轧辊与轧件咬合力,增加轧辊与板面间的摩擦系数,有效防止轧辊与钢带打滑,避免断带事故。

2)毛化辊表面粗糙度一般控制在3.0-4.0 μm,能使板面获得要求的粗糙度,提高钢带的冲压性能和涂漆性能。

2 毛化辊表面缺陷原因分析

在轧辊使用过程中发现的毛化辊表面缺陷有:横印、划伤、黑斑/黑线、亮斑、撞伤、磨削缺陷等。通过对产生毛化辊表面缺陷的因素进行分析,找出各种缺陷形成的主要原因。

2.1 横印

横印产生的主要原因是在毛化过程中轧辊旋转偏心,导致电极与辊面的间隙产生周期性变化。而电极间隙电压调节速度跟不上间隙变化速度,电流产生了周期性的快速变化,电流变化导致了粗糙度的变化,形成色差,在宏观上就表现为横印,见图1。

轧辊旋转偏心的主要原因是轧辊在毛化过程中没有处于水平状态,轧辊未处于水平的原因有:

1)毛化机轧辊水平调节是利用毛化机上Y型尺的基准数据,调节托瓦高度使轧辊处于水平状态。如果Y型尺没有校准或校准有偏差,又或者Y型尺的紧固螺丝发生松动,会导致轧辊水平调节偏差大。Y型尺见图2。

图2 毛化机上的Y型尺

2)如果Y型尺在前进的过程中提前收到了停止信号,会出现Y型尺未接触轧辊就开始调节托瓦的情况,此时托瓦会持续上升。视Y型尺与轧辊的距离远近,会出现两种情况:一是Y型尺与轧辊较远,托瓦上升至极限报警,不能毛化;二是Y型尺与轧辊较近,托瓦调节高度超出水平标准,这种状态下进行毛化就会出现严重的横印。

3)轧辊在摆放时如果出现位置偏差较大,Y型尺可能会卡在辊槽内,导致调节出现偏差,影响水平,毛化时就会出现横印。

2.2 辊面划伤

毛化辊的划伤主要是毛化过程中的异物划伤,通过观察,发现主要来源有两个:一是打毛站密封垫磨损后,密封垫上的螺丝或其他金属部分划伤辊面;二是在电极端部石墨粉结块,卡在电极与辊面之间导致划伤。

2.3 黑斑/黑线

毛化辊表面的黑斑或黑线通常是由于电极放电异常导致的烧伤,对应为异常放电持续时间呈点状或线状的结果。而放电异常通常由短路引起,短路的原因有两方面:一是电路板故障,这种情况下毛化机会持续报警,无法正常毛化,不是产生黑斑/黑线的主要原因;二是电极间的短路,这种情况下电流会出现大幅度无规律的波动,是导致黑斑/黑线的主要原因。

2.4 亮斑

通过放大镜对亮斑进行观察,发现亮斑仍保持了砂轮磨削的纹路,即亮斑处未被毛化。出现未被毛化的原因是在毛化过程中有异物阻挡在电极与辊面之间,电流不能作用在辊面,导致不能进行毛化。异物来源可能是毛化前辊面未处理干净的油泥或其他附着物,也可能是打毛液中的杂质附着在轧辊表面。亮斑在轧辊毛化刮油后通常先表现为黑斑,用布擦拭后呈亮斑。

2.5 轧辊磨削缺陷

轧辊磨削过程中造成的缺陷主要有刀花印、振动纹等,结合现场情况分析得出我厂轧辊表面刀花印产生的主要原因有:

1)部分磨削参数设置不合理。

2)砂轮边部凸起导致精磨时产生刀花印。

3)砂轮偏硬。

4)托瓦调整不到位,轧辊轴线未与砂轮横移方向平行。

产生磨削振动纹的主要原因有砂轮主轴间隙过大、砂轮电机振动、砂轮皮带打滑、砂轮法兰与主轴配合不良、托瓦松动、中心架地脚螺丝松动、砂轮偏硬等。我厂轧辊表面磨削振动纹主要出现于险峰磨床,由于险峰磨床负责磨削多种类型的轧辊,需要频繁更换托瓦,导致托瓦及中心架等设备易松动;又由于险峰磨床磨削的轧辊辊径跨度大,砂轮更换频繁,导致砂轮法兰磨损加快,在安装砂轮时易出现松动。

2.6 撞伤

在轧辊吊运过程中与其他轧辊或辊架发生了碰撞导致辊面受伤,是在毛化工序完成后产生的缺陷。

3 改进措施

根据各种轧辊表面缺陷的产生原因,制定了改进措施。

3.1 保证轧辊水平

1)车间技术员每季度检测一次Y型尺基准及Y型尺紧固螺丝是否松动,每次检修Y型尺后需检测基准,毛化过程中发现电压表指针出现周期性的大幅度的快速抖动,需检测Y型尺基准。

2)操作工在轧辊装夹前应注意观察Y型尺是否接触到轧辊,注意头尾架托瓦高度是否出现异常变化,如有异常则停止毛化,通知自动化部检查限位信号,或重新摆放轧辊位置。

3.2 防止异物划伤辊面

1)每班检查密封垫,发现损坏及时更换,防止划伤辊面。

2)打毛作业时间累计30小时使用打毛液清洗电极,保证电极端部平整光滑。

3.3 防止电极间短路

每次更换电极时,先确认电机座是否松动,如有松动则用专用工具紧固,再安装新电极。各电极之间不能有接触,电极表面的绝缘漆不能有破损,防止电极间短路。

3.4 保证辊面清洁

1)每一支轧辊毛化前都要避免接触油污(例如吊带、含油破布等),如辊面有油污,要先擦拭干净再进行毛化。

2)每月清洗一次打毛站熔池,保证熔池内无异物。

3.5 控制轧辊磨削缺陷

针对磨削过程中产生的刀花印缺陷,采取以下措施进行控制:

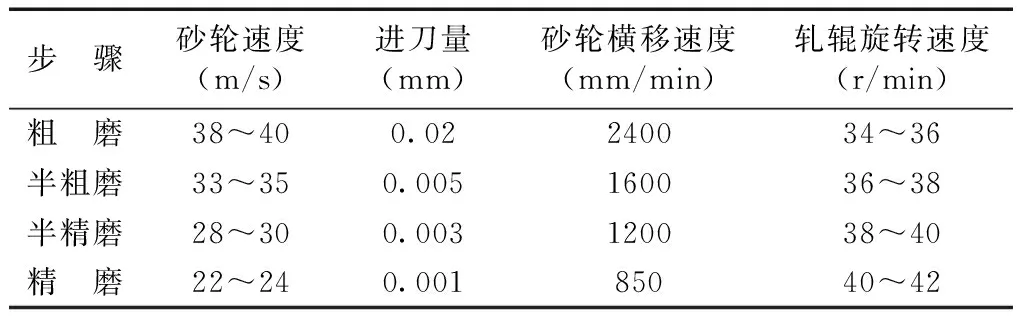

1)优化磨削参数,降低粗磨进刀量,控制砂轮横移速度与轧辊旋转速度的比例,增加半精磨和精磨道次。优化后的磨削参数见表1。

表1 优化后的控制刀花印缺陷磨削参数

2)出现较小间隙刀花印时,利用工具修正砂轮边部,倒圆角后重新磨削。

3)使用硬度较低的砂轮。

4)精磨阶段出现的刀花印主要是砂轮横移和轧辊轴线不平行造成的,多出现在险峰磨床。利用百分表和磨床测量臂对托瓦进行重新调整,保证轧辊轴线与砂轮横移方向平行。

针对磨削过程中产生的振动纹缺陷,采取以下措施进行控制:

1)险峰磨床的振动纹多出现于换瓦或换砂轮后,因此要确保换瓦的精度和砂轮安装的牢固性。

2)使用硬度较低的砂轮。

3)对托瓦及中心架固定装置进行改造,防止托瓦在磨削过程中松动。

4)定期检查砂轮电机、砂轮皮带等设备,如有松动打滑等现象及时处理。

要求磨工对磨削完成的轧辊辊面质量进行检查,发现缺陷的轧辊不用于毛化。另一方面,毛化机操作工在打毛前使用频闪仪复查,发现磨削缺陷的轧辊不进行打毛。

3.6 防止吊运时碰撞

吊运轧辊时,由2人在轧辊两端辅助,其中1人指挥行车或操作半门吊。吊运过程中辊面不得与任何物体发生碰撞。

4 效果

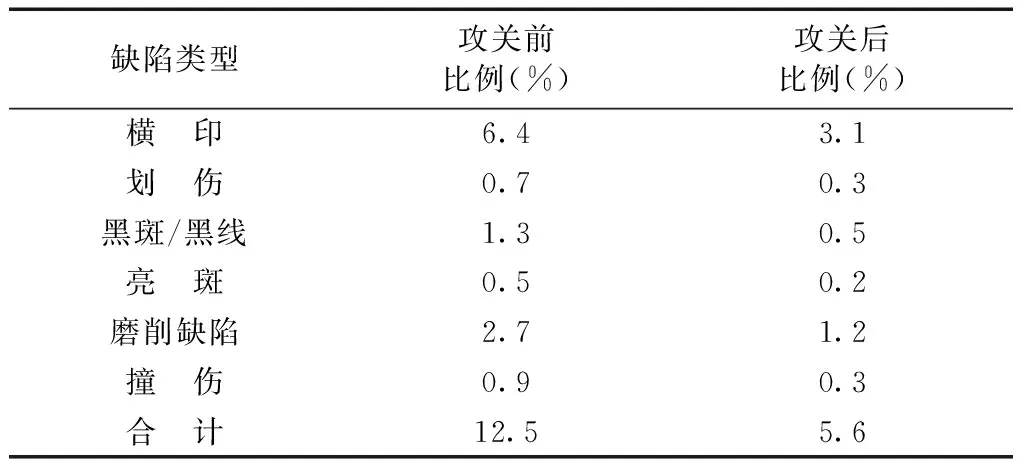

通过以上措施的实施,毛化辊表面缺陷得到有效控制,毛化辊表面质量一次合格率由攻关前的87.5%提高到了攻关后的94.4%,各缺陷攻关前后比例见表2。

表2 毛化辊表面缺陷攻关前后对比

5 结语

通过攻关,找出了造成毛化辊表面横印、划伤、黑斑/黑线、亮斑、磨削缺陷、撞伤等缺陷的主要原因,并分别制定了改进措施,使得毛化辊表面缺陷率较攻关前降低了55.2%,提高了钢带表面质量。