基于气压驱动的循环肿瘤细胞分选进样系统的设计与实现*

2020-07-20王固兵徐秀林胡秀枋郭宛星

王固兵,徐秀林,胡秀枋,郭宛星

(上海理工大学医疗器械与食品学院,上海 200093)

1 引 言

癌症已成为全球首要的疾病死亡原因,据世界卫生组织统计,全球每年有760万人死于癌症,其中我国就有196万人,占全球癌症死亡人数的25.89%[1],因此,癌症早期诊断对降低临床死亡率、提高患者生存质量有非常重要的意义。

现代医学发现,90%癌症患者的死亡和肿瘤灶的转移相关[2],如果癌症患者能在肿瘤灶转移前得到诊断和治疗,至少有30%的死亡是可以预防的[3]。循环肿瘤细胞作为一种由实体瘤或转移灶释放进入外周血液循环的肿瘤细胞,在医学上被认为是癌症发病或转移的早期征兆,且血液中循环肿瘤细胞的数量可用于预测癌症患者的生存期[4]。此外,分析获取的循环肿瘤细胞有助于癌症早期筛查、诊断、疗效评价及复发转移监控,同时可为癌症治疗提供新的思路[5]。然而,循环肿瘤细胞在血液中数量极其稀少(l mL血液中仅1~100个循环肿瘤细胞)[6],因此如何从血液中快速分离稀有循环肿瘤细胞是进行后续细胞分析的重要前提。

随着微流控技术的高速发展,使用微流控技术进行循环肿瘤细胞分选日趋成熟,然而在利用微流控技术分选循环肿瘤细胞的过程中,驱动血液样品进样速度的大小对循环肿瘤细胞的分选效果具有极其重要的影响,过大或过小的进样速度均会导致循环肿瘤细胞分选率的降低。目前,微流控系统中使用微量注射泵、微量蠕动泵进样系统进行驱动进样,其流量控制精度高且流量调节范围较大,但由于均采用脉冲式驱动的原理[7],进样过程中均存在流量脉动现象[8],此外,注射器的自身结构导致注射器内易残留空气且难以排空,在进样过程中存在死体积,严重影响循环肿瘤细胞的分选效果[9]。

本研究基于压力泵驱动液体流动的原理,设计了一种循环肿瘤细胞分选装置的进样系统,通过精确控制气体的压力,确保进样过程中流量稳定并实现自动反馈调节。该系统的研发避免了蠕动泵和注射泵进样系统中的流量脉动和死体积现象,同时具有较高的流量控制精度和较广的流量调节范围,可为循环肿瘤细胞分选率的提高提供技术保障。

2 压力进样系统设计

本研究设计的进样系统技术指标为: 进样速度30 mL/h,稳定可靠,流量调节范围为10~60 mL/h,驱动气体压力范围为0~1.2 bar。

该进样系统由压力供给模块、气压控制流量模块、气体压力和液体流量信号采集模块、上位机软件等组成。压力供给模块能够持续提供0~1.2 bar的稳定压强的气压;气压控制流量模块能够准确的控制被测血细胞溶液在微流控芯片中的流量;气压和液体流量信号采集模块能够采集进样时的气压和液体流量信号上传至上位机,并使用进样流量信号作为反馈量进行闭环流量调节;上位机软件能够实现进样过程中气压和流量的实时监测,实现对通道、进样量、进样时间、进样速度的设置等功能。

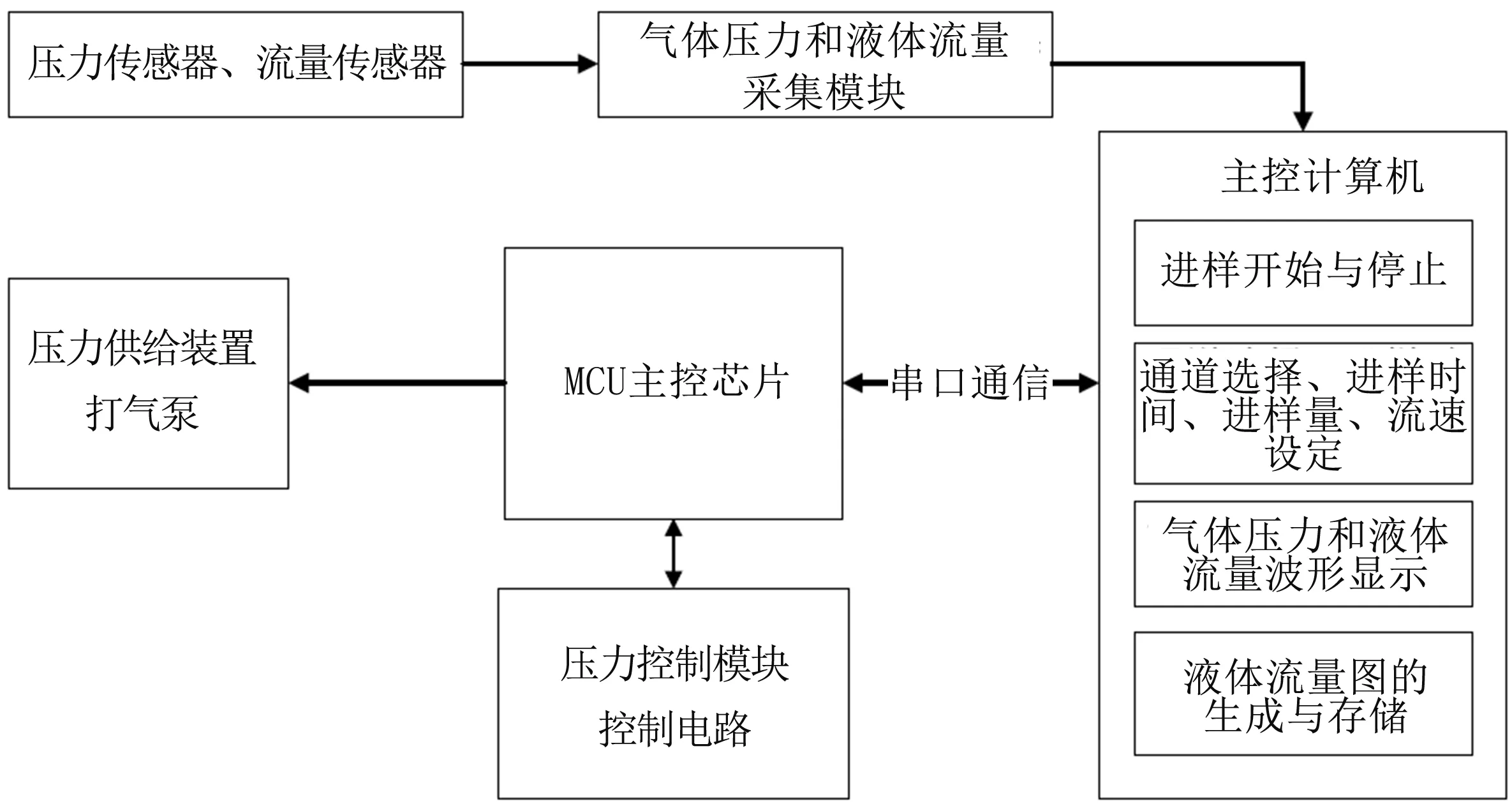

控制系统采用上、下位机结构, 下位机采用STM32作为气压控制的核心,用于控制电压信号的输出以及压力与流量信号的采集,上位机软件采用Visual C++开发,上下位机进行串口通讯,由上位机控制下位机电压信号的输出,同时上位机还对采集到的液体压力信号和流量信号进行处理、分析和显示。通过上位机软件设定进样速度,全自动的完成进样,且进样速度稳定。系统的总体结构框图见图1,系统实物见图2 。

图1 压力进样系统整体结构框图Fig.1 The overall structure of the pressure injection system block diagram

图2 压力进样系统实物图Fig.2 Pressure injection system physical diagram

2.1 进样系统分析

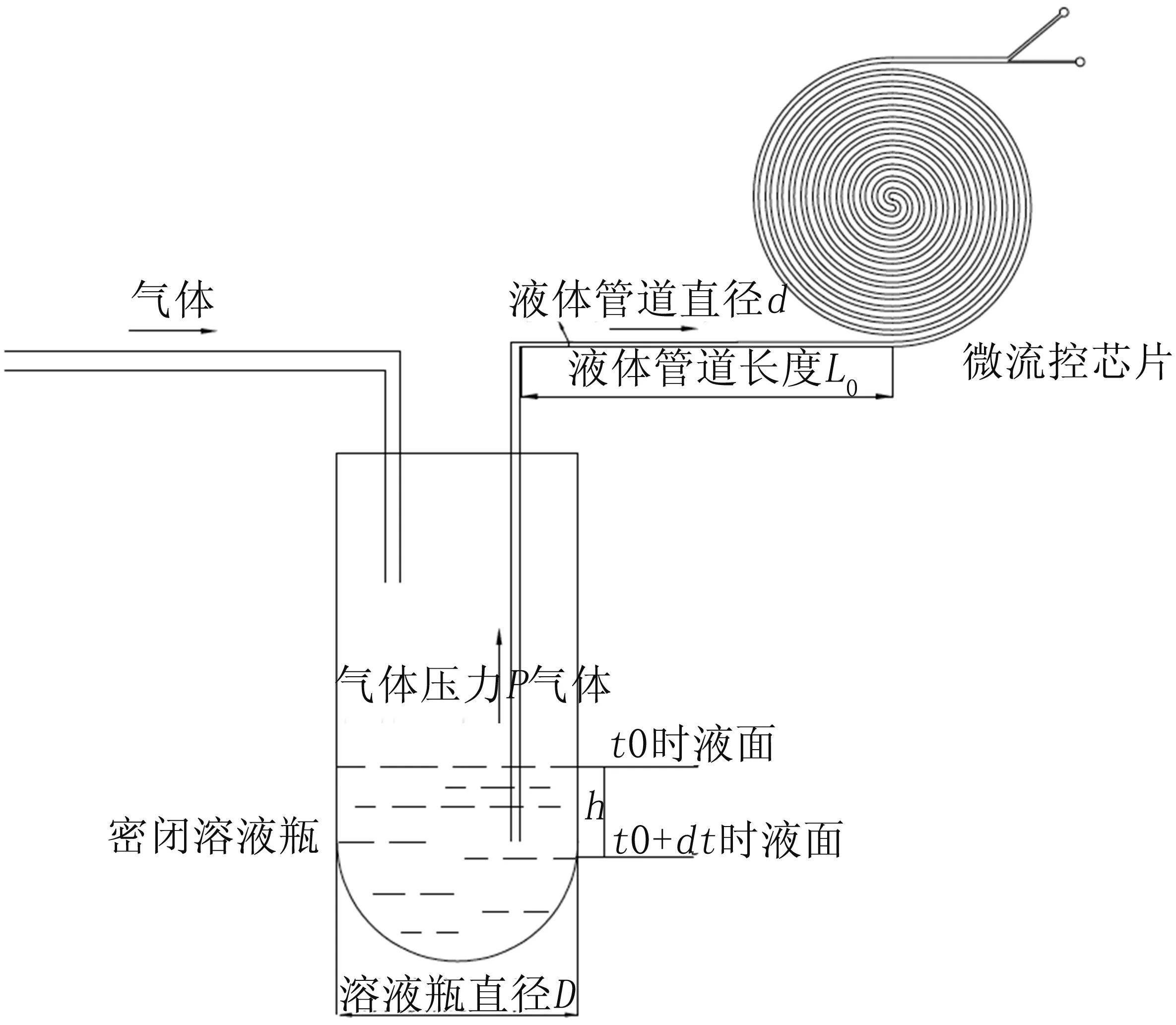

2.1.1压力驱动液体流动设计原理 该系统采用气压驱动液体流动来实现微流控芯片中的样品液进样,其结构见图3。工作原理是在密闭容器内盛有一定量的样品溶液,向密闭容器中通入一定压力的气体[10],容器内的液体在压力的作用下沿着液体管道进入微流控芯片,由微流控芯片完成循环肿瘤细胞的分选。进样速度与入口压力成正比,对图3所示的结构进行分析,若不考虑液体的压缩性,由液体的流量连续性方程得出:

(1)

假设样品溶液在管道中做层流流动,其流量计算公式为:

(2)

式中μ为血液粘度,d为液体管道的直径,L0为液体管道的长度,P0为内充液的初始压力,本系统中的μ为2.7 mpas,d为0.56 mm,L0为12 cm。由式(2)可知气体驱动压力和进样流量之间的数据关系。

图3 进样系统结构图Fig.3 Injection system structure

2.1.2气体压力调节 该系统采用比例电磁阀(德国Tecno公司,型号PS120000-020-01)进行压力调节,其调压精度为2 mbar,响应时间为0.5 ms。采用气压泵(上海蓬普流体科技公司,型号GEB1298406)持续供气,其最大输出压力为1.2 bar,气体流量为8.2 L/min。

比例电磁阀的工作曲线见图4。通过控制加在其控制端的电压(0~10 V)控制比例电磁阀的开度从而控制输出压力的大小,由图4可知,比例电磁阀0~10 V对应0~1 bar的压力范围,即0.01 V可调节1 mbar的压力输出,为满足比例电磁阀1 mbar的压力调节精度,需控制电路电压输出精度达到0.001 V,且稳定在0.01 V,为了精确地控制密闭容器内气体的压力,本研究设计了高精度电压输出电路,比例电磁阀配以比例-积分-微分控制器(PID)。

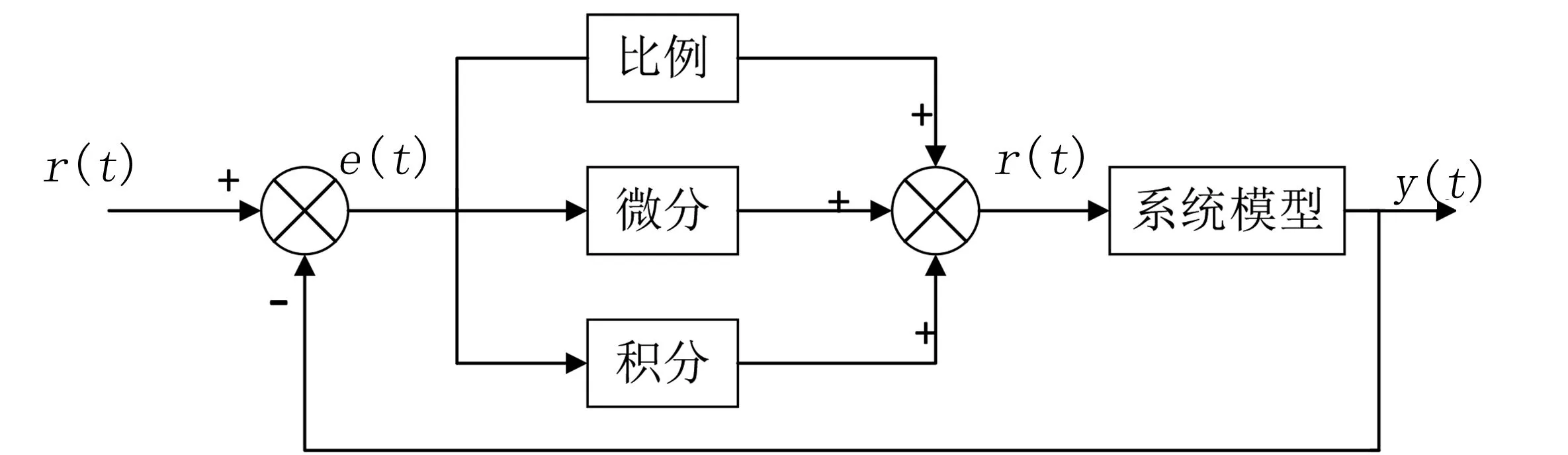

PID控制又称PID调节,是根据系统的误差,利用比例、积分、微分计算出输入值,然后进行控制[11],把系统的输出值作为反馈,与系统的给定值进行运算后,将所得误差加到系统的输入端,从而调节系统的输出值[12]。控制原理见图5,系统的输入值是根据系统的输出值实时变化,最终构成闭环系统,从而精确地调节系统的输出值。PID控制器中的误差是由给定值r(t)和实际的输出值y(t)所组成的。给定值与输出值之间偏差e(t)为:

e(t)=r(t)-y(t)

(3)

图4 比例电磁阀工作曲线Fig.4 Working curve of proportional solenoid valve

PID的控制公式为:

(4)

式中kp为比例系数,Ti为常数,Td为微分时间常数。其中,比例环节能够成比例地反映偏差信号e(t),通过控制kp可以提高系统的稳态精度;积分环节可以用来消除静态误差以提高整个系统的精度;微分环节用来反映e(t)的变化趋势,以有效加快系统调节速度从而缩短调节时间[13]。

图5 系统PID控制原理图Fig.5 System PID control schematic

由微流控芯片的流道结构和细胞尺寸相关性可知,当样品溶液在微流孔芯片中流动时,其黏滞力和表面张力的作用变得十分显著,微流控芯片中的流阻不断增大,为确保进样速度的稳定,需不断调整气体驱动压力的大小。该进样系统采用流量传感器(法国ELveflow公司,型号FS4)实时检测微流控芯片进样过程的流量,并作为反馈信号反馈至PID控制器,从而构成闭环的流量调节系统。当设定的液体流量与实际反馈端的流量不吻合时,PID控制器调节比例电磁阀的输出,直至所设定的气体压力值和实际的气压值相等,从而提高了密闭容器内的气压的控制精度,实现了系统的高精度进样及稳定性。

3 硬件电路设计

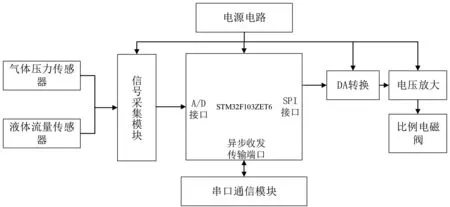

系统的硬件电路主要包括微控制器模块、气体压力及液体流量采集模块、气体压力控制模块、串口通信模块、电源模块等。整体硬件电路框图见图6。

进样系统硬件模块主要以微控制器STM32F103ZET6为核心,气体压力传感器、液体流量传感器分别将密闭容器的气压信号、微流控芯片入口处的液体流量信号送至信号采集模块,信号采集模块中的模数转换(Analog-to-Digital Convert)电路将信号处理后供以微控制器处理;气体压力控制模块主要由PID控制器、比例电磁阀、DAC8653数模转换电路、OP2172等比例放大电路组成,用于输出分辨率为0.001 V、0~10 V的可调电压信号,控制比例电磁阀,进而控制密闭溶液瓶中气压的调节;气源压力输出模块主要由气泵及其驱动电路组成,微控制器根据串口通信模块控制气源压力的启动和停止、控制密闭容器的压力大小、传输气压与液体流量数据;串口通信模块主要完成与上位机的通信,以使整个系统协调运行。

图6 气体压力控制硬件电路框图Fig.6 Gas pressure control hardware circuit block diagram

4 进样控制系统软件设计

上位机软件采用Visual Studio2015软件开发平台,用C++编程,该进样系统上位机软件主要的功能包括进样通道的选择、流量及进样时间的设定、气压和液体流量信号的采集及显示等,其软件流程图见图7。

进样前,首先设置好通道、进样量、进样时间、进样速度等参数并保存。进样开始后,在界面上显示当前气压和液体流量值,并实现了通过波形持续实时监测流量的变化。进样结束后该系统软件可以自动关闭当前检测通道的气压输出,实现进样过程的自动化。通过串口通信读取下位机的压力和流量数据,由上位机实现对进样流量等指标的设定并进行显示。

图7 进样系统软件总体流程图Fig.7 Overall flow chart of the injection system software

5 系统可靠性测试

将2 mL含有10 000个循环肿瘤细胞的模拟血溶液稀释20倍,每次取稀释后的模拟血溶液2 mL以20、30、40 mL/h的速度进样,每种流速下进行6次实验,时间间隔为2 d,验证进样过程中的压力驱动的可靠性。实验环境在暗室内,基本视为无环境影响因素,读取并记录每种进样速度下的流量数据,计算测量数据的组内相关系数,见表1。

表1 压力进样系统可靠性测试结果Table 1 Pressure injection system reliability test results

将实验数据使用统计分析软件SPSS 19进行可靠性分析,每种流速下两次进样的组内相关系数均大于0.85,说明本研究设计的压力进样系统具有良好的可靠性。

6 讨论

本研究基于气压驱动的原理设计的循环肿瘤细胞分选进样系统具有较高的流量调节精度及较大的流量调节范围,同时能够有效地避免微量注射泵进样系统和微量蠕动泵进样系统中的流量脉动问题以及进样不完全等问题。系统采用的stm32单片机外设资源丰富、功耗低,结合微型比例电磁阀以及PID控制器的介入,确保了整个进样过程中具有稳定的流量输出。系统还可实时监测进样过程中的气压和液体流量信号,为提高循环肿瘤细胞的分选效果提供技术保障。本系统采用的是传统的PID控制算法,针对特定的微流控芯片使用了预设的PID控制参数,但当微流控芯片结构以及所需的流速发生改变时,系统的闭环调节性能会有所降低,为进一步增强系统的鲁棒性,可通过模糊控制理论设计模糊PID控制器实现系统的闭环调节,该项控制的优化尚待进一步研究。