“双闪速炉”铜冶炼过程中伴生金属的流向分析与回收利用

2020-07-20陈洪华

陈洪华,牛 辉

(山东祥光集团有限公司,山东 聊城 252327)

铜冶炼过程中,铜、金、银是计价金属,其分布和走向是铜冶炼工作者所熟知和研究的主要对象。随着原材料价格的上涨,产能的扩增,加工费持续走低,铜冶炼生产效益的也逐渐下滑!为了提高企业效益,必须加大综合回收有价金属的力度。因此,研究伴生金属走向及其分布情况,提高其回收率和回收品种,对提高企业效益有着重要意义[1]。同时,铜精矿作为不可再生资源,其伴生金属的综合回收利用,是实现我国有色金属工业持续发展的重要途径,不仅可以在相当程度上解决国内有色金属矿山原料不足的问题,而且有助于保护自然、资源,减少有色金属生产和消费过程中对生态环境的影响和破坏,明显降低有色金属生产过程的能源消耗,减少环境污染,实现有色金属工业的可持续发展[2]。

阳谷祥光铜业有限公司始建于2005年,是世界上一次建成的规模最大的铜冶炼厂。祥光通过自主研发的“旋浮铜冶炼”技术,产能从20万吨提升到了45万吨,成为世界上单系统产能最大的铜冶炼厂;通过持续投资解决“三废”问题,依靠科技支撑发展循环经济,基本实现了将各种废弃物料“吃干榨净”,实现了经济效益、环境效益和社会效益的多赢。本文对“双闪速炉”铜冶炼工艺过程伴生金属Ni、Pb、Bi的流向与回收利用进行研究,以期为同行提供一定的参考借鉴。

1 工艺流程简介

项目工艺流程为:矿仓配料——蒸汽干燥——闪速熔炼炉——冰铜水淬——闪速吹炼炉——回转式阳极炉——永久不锈钢阴极电解——高浓度SO2转化制酸——卡尔多炉回收贵金属——顶吹炉回收铅铋。工艺流程图如图1所示。

图1 祥光铜业工艺流程图

2 原料主要伴生金属的流向及回收

“双闪”铜冶炼工艺技术是先进成熟的工艺,是当今世界上高效环保的炼铜技术,是未来铜冶炼工艺的发展方向。分析和研究“双闪”铜冶炼过程中伴生金属的流向与回收利用,有利于生产的组织和控制,对提高公司效益有至关重要的作用。本文全面分析“双闪”铜冶炼工艺中杂质Ni、Pb、Bi的流向与回收,包含熔炼、电解以及稀贵金属回收等各工序。

调查统计说明:原料平衡计算中,渣尾矿属于外售产品,其中的金属元素含量列为损失。为简化分析,平衡表只体现了原料投入、产品产出和作为损失的渣尾矿,其它返回品及熔剂等均未纳入平衡表。

2.1 原料投入情况

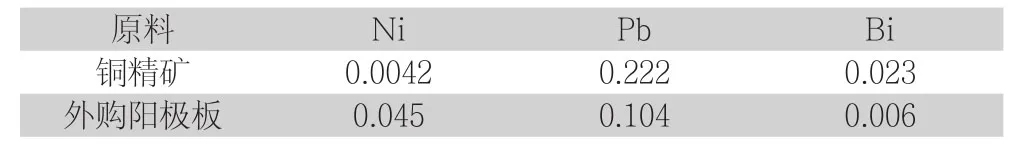

本文对两次炉修之间的物料进行了调查总结,主要分析了Ni、Pb、Bi在“双闪”铜冶炼流程中的流向和回收利用。铜冶炼系统中除投入原料铜精矿外,在电解过程中有部分外购阳极板处理,这两种物料为整个系统中投入的外来物料,其余为返回品,原料各元素含量如表1所示,冶炼过程中相关产物的Ni、Pb、Bi含量如表2所示。铜冶炼过程中投入、产出Ni、Pb、Bi平衡表如表3所示。

表1 原料Ni、Pb、Bi含量%

表1品位为:期间投入原料的品位加权值。

表2 相关产物Ni、Pb、Bi含量%

表2列出主要相关产物的品位范围。

表3 铜冶炼系统Ni、Pb、Bi平衡表

表3简化了Ni、Pb、Bi的平衡报表。

2.2 主要伴生金属的流向及回收

2.2.1 镍的流向及回收

从投入、产出平衡表可以看出铜精矿中Ni的投入占87%,是Ni的主要来源。在闪速熔炼过程中,Ni主要以硫化物的形态进入冰铜,少量以金属Ni的形态溶于冰铜,进入熔炼渣的Ni较少;在闪速吹炼炉吹炼时大量Ni的氧化物进入粗铜中,部分NiO进入吹炼渣中,部分NiO与NiS进行交互反应,生成的金属Ni被粗铜所溶解进入粗铜中。部分Ni进入吹炼渣,吹炼渣返回熔炼系统[3]。

精矿投入中,92.64%的Ni进入阳极铜中,在阳极铜的电解过程中,Ni离子进入电解液中,根据电解液中镍含量,将部分脱铜终液泵至硫酸镍反应釜,经蒸发、浓缩、结晶、分离,得到粗硫酸镍。

2.2.2 铅的流向及回收

铜火法冶金过程中,铅的氧化物、硫化物及金属元素本身由于熔点、沸点低,在冶炼温度1200℃~1500℃下,蒸汽压很高,易挥发,因此,相当数量的铅挥发进入烟尘中[4]。

在铜精矿的闪速冶炼过程中,55.43%的铅进入烟气:烟尘返回精矿配料仓参与混合铜精矿配料;吹炼渣返回熔炼配料系统,而熔炼渣进入选矿工序生产渣精矿和渣尾矿,渣精矿返回熔炼系统,渣尾矿外售;烟气中的铅,在制酸工序中富集在铅滤饼与砷滤饼中。精矿投入中34.56%的铅,随粗铜、阳极铜进入铜电解工序,生成铜阳极泥。27.4%的铅,随铅滤饼返回旋转顶吹炉处理。在卡尔多炉处理铜阳极泥生产金银贵金属的工艺中,Pb主要以硅酸盐的形式进入卡尔多炉渣中。经旋转顶吹炉还原卡尔多炉渣,产生铅铋合金,电解后得到电解铅,实现铅的回收利用。

2.2.3 铋的流向及回收

铜精矿中的铋主要以辉铋矿和铜铋矿的形式存在,根据铋的分布特征和闪速熔炼与闪速吹炼的强氧化气氛的特点,铋的流向为:在熔炼过程中,金属Bi、Bi2S3、Bi2O3均具有一定的蒸汽压,在熔炼高温高氧浓度下,进入烟尘的Bi比率较高,烟灰又返回铜冶炼系统,并在系统中循环。精矿中,82.2%的Bi进入粗铜、阳极板。进入铜电解工序的Bi,漂浮于铜阳极泥中。在卡尔多炉处理铜阳极泥生产金银贵金属的工艺中,Bi以硅酸盐的形式进入卡尔多炉渣中。在旋转顶吹炉处理卡尔多炉渣工序中,产生铅铋合金,铅铋合金电解后,大部分Bi进入铅铋阳极泥中,经铋精炼后得到精铋,实现铋的回收利用。

3 结论

在闪速铜冶炼和卡尔多炉、旋转顶吹炉稀贵冶炼生产工艺中,烟尘等绝大多数中间产品返回系统,重新参与冶炼,开路产品少,因此,伴生金属的回收利用率较高。92.64%的镍,在铜电解过程中,以粗硫酸镍的形态被回收利用;61.95%的铅伴随铜冶炼系统产品进入稀贵冶炼系统中,最终生产出含铅99.94%以上的铅锭;82.2%的铋伴随铜冶炼系统产品进入稀贵冶炼系统中,最终生产出含铋99.99%以上的铋锭。