铜冶炼的创新与发展过程概述

2020-07-20王万军陈志刚

王万军,陈志刚

(1.安徽省铜陵市铜陵有色,安徽 铜陵 244000;2.赤峰金剑铜业有限责任公司,内蒙古 赤峰 024000)

1 火法炼铜创新发展的过程

1.1 熔炼发展过程

在铜冶炼过程中,熔炼是最为关键的一步。对于铜精矿的熔炼操作其实质是指以熔炼炉为载体,通过加热的方式,使铜精矿经过高温的熔炼进而促使杂质、炉渣等进行分离,最终得到铜锍产品。最早这一过程是借由反射炉、鼓风炉等一些加热的设备,借助燃料来进行燃烧供热,达到熔炼所需要的温度。

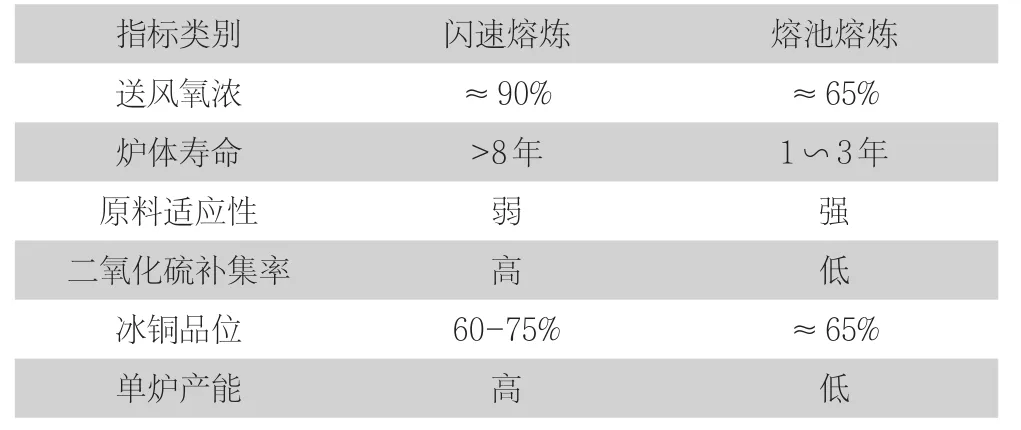

随着冶炼行业技术的不断发展及适应当前节能环保的理念,大部分冶炼厂在原有的冶炼设备基础上,对设备进行了改造,例如近些年的闪速熔炼和熔池熔炼。闪速熔炼典型的设备为闪速熔炼炉,闪速熔炼是利用细小颗粒的铜精矿表面活性,其经过干燥后与溶剂一起进入反应塔,由于反应塔中反应体系连续相是气相,所以精矿颗粒在1秒~3秒内,与高温强氧化性气流迅速发生氧化反应,同时放出大量的热,最后的产物坠落到沉淀池内沉降,使铜锍和渣分离,再通过不同的排放口流出沉淀池。熔池熔炼是将细小的精矿颗粒加入熔体,熔池中反应连续相是液相[1],向熔体内鼓入强氧化性气体,在剧烈搅拌的过程中进行熔炼,其炉型比闪速熔炼多,有卧式、立式,回转式或者固定式,鼓风口的位置不同还分为侧吹、顶吹和底吹。由于熔池熔炼的热量和质量传递效果好,可以提高生产率和降低冶炼过程的能耗[2,3]。最重要的是其对铜精矿品位的要求不高,所以这几年新上的铜冶炼项目当中被运用的较多。熔池熔炼相对于闪速熔炼也有不足,比如寿命短、二氧化硫的补集率低、氧浓低、冰铜品位范围小,见表1[1]。

表1 闪速熔炼与熔池熔炼对比

1.2 吹炼发展过程

在熔炼之后,通过吹炼进一步将冰铜中的部分杂质脱除,最后得到含铜98.5%左右的粗铜[4]。吹炼技术的实施,主要包括以下特点,利用反应过程中所产生的热量来维持吹炼技术即可,不需要额外的燃料来支持。传统的吹炼工艺以P-S转炉居多,主要依靠鼓风作业形式来对液态锍在氧化的基础上,进行去除去部分硫与铁。一般来说,吹炼过程分为两个周期,其一为利用氧化造渣,分离出白铜硫;其二就是再对所得到的白铜硫再次进行氧化作用,最终得到粗铜,这两个阶段简称为造渣期与造铜期。近几年来,随着对技术的不断升级,我国的大部分企业对所有的吹炼技术进行深一层的创新与改进,将传统工艺进一步创新,在此期间,许多有意义的创新技术得以出现,比如熔池吹炼以及闪速吹炼等等。目前我国的铜冶炼行业发展过程中,对闪速吹炼技术的应用甚为广泛,特别是近年在阳谷、铜陵、防城港建设的“双闪”工艺,就是比较典型的闪速熔炼与闪速吹炼相结合,固体铜锍吹炼将熔炼和吹炼在时间和空间上分开,不再相互制约,为高作业率创造了条件[5],但也有熔池熔炼和闪速吹炼或者熔池熔炼和熔池吹炼相配合的设计。相比较传统的P-S转炉,对闪速吹炼炉的使用根本不需要受环境以及时间的约束,可以进行持续作业[6]。

1.3 阳极精炼发展过程

吹炼得到的粗铜,根据不同的作业方式,经过行车或者溜槽进入倾转式阳极精炼炉,单从炉型来说,有固定式和回转式阳极炉,相对熔炼和吹炼来说比较单一,且随着产能的加大,回转式阳极炉被广泛应用。

阳极精炼炉主要分为氧化和还原、浇铸三个过程,且占据了大部分的操作时间,氧化过程通过风口通入压缩空气,主要是除硫和少量的挥发性金属,比如铅、砷等,而还原过程通过风口通入的是还原介质,主要是除去多余的氧,还原介质有粉煤或者天然气等。随着铜含硫的减少,自热反应所提供的热量就少,所以在阳极精炼炉上,还要设置烧嘴进行补热,燃烧介质用的比较多的是天然气、重油和轻柴油。以前助燃介质选用的基本都是由燃烧风机供给的燃烧风,近年慢慢被稀氧燃烧技术所取代,除了节能外,还减少了烟气量,收尘系统的负荷也相对要小[7]。与阳极精炼炉相结合的是阳极板浇铸机,有单圆盘浇铸机和双圆盘浇铸机,根据产能的大小来选择浇铸机能力,目前110t/h的双圆盘浇铸机用的比较多。

2 再生铜冶炼创新发展过程

目前国内逐步建设了一些小产能的再生铜冶炼厂,但从铜的总产量来说,近30%来源于再生铜冶炼工艺。再生铜根据主要原料的不同,选择性就比较大。有从如铜精矿一样,熔炼开始、经吹炼到精炼这种三段法冶炼工艺,也有吹炼到精炼的二段法冶炼工艺,还有直接加入精炼炉熔化浇铸成阳极板的一段法冶炼工艺。在国外比较典型的有北德凯撒冶炼厂的ISA炉,熔炼和吹炼在同一个ISA炉中进行,之后到精炼炉。

由波立登公司开发的富氧顶吹旋转工艺(TBRC)在处理再生铜中也得到很好的运用,取名为卡尔多炉[8],该炉2008年在贵溪冶炼厂被引进,主要处理外购的冷铜和厂区内的渣。由阳极精炼炉和反射炉两者上经过改造后得到的一种倾动炉型,及由瑞林公司结合了倾动炉和阳极精炼炉优点而开发的新一代NGL炉型[9],在处理再生铜工艺上用的也比较广泛。

3 湿法炼铜工艺简介

湿法炼铜占铜产量的20%左右,它的工艺特点是设备简单,无烟气排放和污染,主要是用溶剂浸出铜精矿石,使铜溶解到溶液中,然后经过净化含铜的溶液,从而得到铜产品。但是湿法炼铜的周期长、效率低、产能小,特别是稀贵金属不易回收,铜本身的回收率也不高,所以目前传统的湿法炼铜不能形成规模化生产。

但是随着生物浸出工艺的出现,逐步取缔了传统的浸出工艺[10]。根据湿法炼铜的特性,其可以处理低品位的,特别是杂质复杂的铜精矿,所以随着资源的慢慢枯竭,湿法炼铜将来可成为有效的炼铜工艺。

4 总结

铜冶炼的工艺相对比较成熟,但是面对现有的环保形势,许多在冶炼过程中所产生的废气、废水、废渣等的指标和处理还是存在问题,另外各种复杂的铜原料对各大冶炼厂无疑是更新的挑战,这就要更先进的模型仿真技术来辅助或者指导未来的生产[11,12],各种节能减排、降本增效、回收利用等的激励,科研研发、技术改造、国产化等的举措,无疑是让企业去创新和更好的适应发展。