超声波辅助浸取法提取牡丹籽油的工艺优化研究

2020-07-17林湘湘易雪平

林湘湘,易雪平,倪 穗

(宁波大学海洋学院,浙江 宁波 315211)

牡丹(PaeoniasuffruticosaAndr.)系芍药科(Paeoniaceae)芍药属(Paeonia)牡丹组(Sect.Moutan)植物,素来因花色艳丽,形态华丽而常被用于观赏,并辅以鲜花入食和根皮入药的用途。丹皮酚是牡丹根皮中发挥药理作用的成分,对于丹皮酚的研究已较为深入。例如,研究表明丹皮酚具有抑制HMGB1-NF-κB P65信号通路传递的作用,可应用于急性肺损伤的治疗[1]。在另一则研究中发现,牡丹的根芽提取物可以通过降低细菌的细胞膜中不饱和脂肪酸的含量从而降低胞膜流动性,进而达到杀死细菌的目的[2]。虽然在观赏和药用还有食用花瓣等方面,牡丹已有较大程度的开发利用,但牡丹整体植株的利用率并不高。近年来的研究表明,牡丹籽的油脂含量丰富,其中不饱和脂肪酸高达90%以上,包括油酸、亚油酸、α-亚麻酸等。α-亚麻酸进入人体之后可转换为有益人体的二十二碳六烯酸和二十碳五烯酸(Eicosapentaenoic acid,EPA),具有促进大脑发育、调节血脂的作用[3]。牡丹是木本植物,具有耐旱耐盐的特点,适合在山地生长,若对牡丹籽油进行开发利用,可不必考虑与草本植物油争抢田地的问题,牡丹籽油和草本植物油的生产可齐头并进,共同供给居民的食用油需求,且牡丹在山东、菏泽等地已有广泛的培育基础。因此牡丹籽油可作为木本植物油中具有较高营养价值的品种,开发为保健食用油,投入市场,推广食用。在2011年卫生部发布的第九号文件中已将‘紫斑牡丹’和‘凤丹’两个品种的牡丹列为新食品资源,预计在未来牡丹籽油将会成为一个蓬勃发展的新的食用油产业。

近年来,我国用油需求量快速增加[4],即使国内菜籽与大豆产量不断增加,但单薄的供油量仍不满足居民需求,进口大豆油仍占到粮油消费总量的70%以上[5],大量进口大豆不利于我国粮油战略性安全,开发新木本食用油品种是当务之急。大力发展木本油有利于减轻用油压力,开发具有较高营养价值的牡丹籽油有利于改善人民膳食结构,提高不饱和脂肪酸的摄入。

目前油脂的提取方法主要包括微波辅助浸取法[6],超声波辅助浸取法[7],超临界二氧化碳提取法以及索式抽提法等。综合比较上述几种方法的操作便捷性、试验时间长短、试验结果的优越性之后,本研究将采用超声波辅助浸取法[8],以油用牡丹品种‘凤丹’的种籽[9]为原料、石油醚为提取剂,在单因素试验的基础上,使用响应面分析法[10],采用多元二次回归方程来拟合响应值和因素之间的关系,利用多元二次方程模型确定关于时间、温度、功率、液料比四个因素的最佳的提取工艺;最后采用GC-MS分析毛油中不饱和脂肪酸组成,以期为牡丹籽油的开发利用提供技术支持。

1 材料与方法

1.1 试验材料

1.1.1 材料

饱满无发霉的新鲜‘凤丹’(安徽亳州)在60℃下烘干后,手工剥壳得种仁,再次烘干至恒重,粉碎后过60目筛,室温25℃密封备用。

1.1.2 试剂

实验室自制纯水、石油醚、硫酸、甲醇、正己烷、无水硫酸钠(以上试剂均为分析纯)。

1.2 试验仪器

超声波清洗仪(SB-5200DTD,宁波新芝生物科技股份有限公司)、真空泵(ZK-26/100,杭州米欧仪器有限公司)、恒温水浴锅(HH-4,常州申光仪器有限公司)、分析天平(FA2004,上海舜宇恒平科学仪器有限公司)、多功能粉碎机、气相色谱-三重四级杆质谱联用仪(7890B-7000C型,安捷伦科技有限公司)、色谱柱信息:脂肪酸(液体进样):CD-2560(100 m ×250 μm×0.2 μm)、顶空固相微萃取测挥发性物质:Vocal(60 m×0.32 mm×1.8 μm)、其他色谱柱:DB-35、DB-5。

1.3 试验方法

1.3.1 提取方法

1.3.1.1 超声波辅助浸取法

在试验过程中,按照单因素实验或者响应面设计表,以一定比例的液料比混合备好的牡丹籽粉末和石油醚,控制超声清洗仪在设定的温度、功率,用保鲜膜封口后,在超声波清洗机中超声浸取一定时间。浸取完成后,抽滤后利用石油醚的沸点低于油脂的特点进行蒸馏去除浸取剂,将剩余物转移入烘箱烘至恒重,以确保将牡丹籽油中的浸提剂尽可能去除完全,再称取准确重量,利用公式(1),计算得油率。

(1)

式中:m1为牡丹籽油质量 (g);m2为牡丹籽仁粉末质量 (g)。

1.3.1.2 提取工艺优化

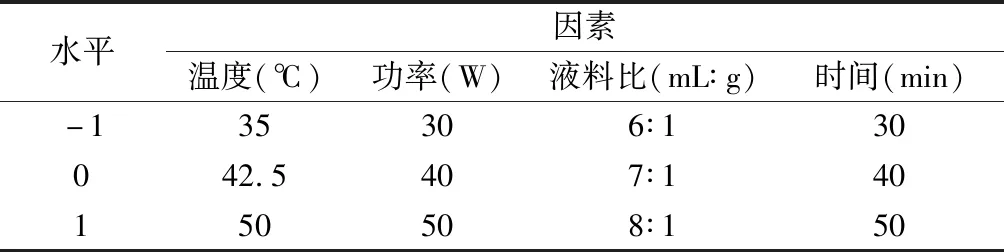

选超声温度、超声功率、液料比、超声时间作为影响因素,以牡丹籽油提取率为评价指标,进行单因素试验。在单因素试验结果的基础上,选取适当的因素水平,以-1、0、1表示;温度、功率、液料比、时间用A、B、C、D表示。利用Design Expert软件,采用中心组合(Box-Behnken)试验方法进行四因素三水平设计方案,进行高效的试验进程得到有代表意义的试验数据。以超声温度(A)、超声功率(B)、液料比(C)、超声时间(D)为考察变量,选择因素水平如表1所示,以牡丹籽油得率(%)为指标,对牡丹籽油提油率提取工艺进行优化。

表1 超声波试验因素水平表

1.2.1.3 甲酯化处理

脂肪酸及油脂的沸点高,高温下不稳定,易裂解,分析中易造成损失。因此,对脂肪酸及油脂的脂肪酸组分分析前,先将脂肪酸或油脂与甲醇反应,制备脂肪酸甲酯,降低沸点,提高稳定性。参考寇秀颖的研究[11],采用“硫酸—甲醇酯化法”对提取的牡丹籽油进行预处理。称取1.00 g牡丹籽油于具塞锥形瓶中,加入10 mL硫酸-甲醇(体积比1:10),于70℃超声1 h,用等体积正己烷萃取,萃余物用等体积正己烷复萃,合并两次萃取物,用蒸馏水洗涤多次至分层良好。用无水硫酸钠干燥萃取物,过滤,离心沉降滤液(5000 r/min,10 min),取上清液用作GC-MS分析样品。

1.2.1.4 GC-MS方法

(1)色谱条件:HP-5毛细管柱(30 mm×0.25 mm,0.33 μm);初始温度140℃,保持5 min,升温速率4℃/min,终止温度240℃,保持25 min;载气为高纯He,流速2.25 mL/min,进样口温度250℃,进样量1 μL,分流比50∶1。

(2)质谱条件:离子源为EI源,离子源温度230℃,电子能量为70 eV,质量扫描范围40~450 m/z。

(3)定量分析:参考NIST98 谱图库并且查阅相关文献分析GC-MS提取得到的牡丹籽油不饱和脂肪酸成分,确定牡丹籽油各组分及相对百分含量。

2 结果与讨论

2.1 单因素试验

2.1.1 提取温度对得油率的影响

在液料比为1∶5,提取时间为50 min,功率为80W时,设置变量温度为30℃、35℃、40℃、45℃、50℃、55℃、60℃,实验得到对应得油率。如图1(A)所示,在45℃时得到最大得油率33.05%。

试验结果表明,在液料比为5∶1、提取时间为50 min、功率为80 W条件下,温度为45℃时得油率最大。由图1(A)可知,牡丹籽得油率随着温度的升高先上升后降低。在30~45℃时,分子的热运动随温度升高而加剧,油脂分子与溶剂之间作用加强,使得油率升高;继续升高温度,高温易使油脂和油料中的组分发生分解,最终致使得油率下降。

2.1.2 提取功率对得油率的影响

在设置液料比为5∶1,提取时间为50 min,提取温度为45℃时,设置变量功率为60、80、100、120、140、160 W,得到对应得油率,如图1(B)所示在功率为80 W时得到最大得油率33.39%。

在液料比为5∶1、提取时间为50 min、提取温度为45℃的条件下,牡丹籽油得油率随功率的升高先上升后下降。在功率为60~80 W时,功率升高,油料的空化作用与机械作用更加强烈,使得油率增加;而功率在160 W之后,功率过高可能会导致热效应从而引起脂肪酸分解变性,因此降低得油率[12]。

图1 各单因素对得油率的影响Fig.1 Each factor effect on the oil yield注: (A)温度对得油率的影响;(B)功率对得油率的影响;(C)液料比对得油率的影响;(D)时间对得油率的影响

2.1.3 液料比对得油率的影响

在提取时间为50 min;温度为45℃;提取功率为100 W,改变变量液料比为3∶1、4∶1、5∶1、6∶1、7∶1、8∶1、9∶1,试验得到对应的得油率。如图1(C)所示,在液料比为7:1时,得到最大得油率31.09%。

在提取时间为50 min、温度为45℃、提取功率为100 W的条件下,牡丹籽得油率随着液料比的增加先增加后减少。在液料比为3∶1~7∶1内,得油率稳定上升,这是由于相对一定量的油料,提取剂的增加有利于增加溶剂与油料之间的接触面积,有利于增加脂肪酸的释放几率。继续增加溶剂用量,溶液中油脂的浓度下降,造成萃取剂过剩,且由于浸取剂量大需要分多次抽滤蒸馏,在操作过程中容易造成油脂损失,导致得油率的下降。

2.1.4 提取时间对得油率的影响

在液料比为5∶1;提取温度为45℃;提取功率为100 W,设置变量时间为20 min、30 min、40 min、50 min、60 min、70 min,试验结果表明,在提取时间为40 min时,得到最大得油率30.62%。

在液料比为5∶1、提取温度为45℃、提取功率为100 W的情况下,时间对牡丹籽油得油率的影响如图1(D)。在提取时间为20~40 min时,得油率随着时间增长而逐渐增大,浸提出的油脂由于超声波的空化作用,理化性质发生改变,从而导致油脂含量降低。可见,适当延长固液接触时间[13]有利于油脂和溶剂充分作用从而提高得油率,但为避免油脂组分发生改变,需要控制作用时间。

2.2 响应面试验结果与分析

响应面试验设计方案及结果如表2所示。

由单因素试验结果选择四因素三水平设计结果见表1,用Design-Expert软件进行响应面设计,按照设计表展开试验得到相应结果,对实验结果进行多元回归拟合分析,得到修正系数Radj2为0.9241,说明建立的线性模型拟合度较好,并且得到牡丹籽得油率与超声波处理各因素的二次方程模型:

Y = 33.21 + 0.66 × A + 0.63 × B + 0.71 × C + 1.89 × D + 0.52 × A × B + 0.71 × A × C + 0.88 × A × D + 0.94 × B × C + 0.86 × B × D + 0.91 × C × D - 2.05 × A2- 1.90 × B2- 2.65 × C2- 2.60 × D2

由表3可得,P<0.0001说明该模型极具有显著性,且四个因素一次项均达到极显著水平(P<0.01),说明四个因素对于得油率结果有极显著的影响。由F值可知,各因素对牡丹籽出油率的影响次序为:提取时间>液料比>温度>功率。观察表格得四个因素间两两交互组合对于得油率的影响结果不一,除温度与功率组合以及温度与料液比组合对结果影响不显著外,其他组合对得油率结果有显著影响。回归方差分析表中模型显著性检验结果表明该模型回归极显著,并且失拟项不显著,说明该方程对试验拟合较好。

表2 超声波响应面试验结果

表3 超声波响应面方差分析结果

根据二次回归方程,做出该模型的等高线和3D响应面,分析提取时间、液料比、功率和温度对牡丹籽油得油率的影响,见图2。响应面的等高线图可以直观地反映出各因素交互作用对响应值的影响。等高线越接近椭圆形则表示两因素交互作用越显著,而接近圆形则与之相反。由图2可知功率和时间与功率和液料比这两对因素交互性显著,而其他因素间交互性较弱[14]。

2.3 最佳工艺确定

为进一步确定工艺最佳点,在模型浓度范围内选择出发点,按照模型使用快速上升法进行优化,进一步分析确定最优工艺为:温度45.51℃、功率44.38%(总功率200 W)、液料比7.36∶1、时间45.66 min,预测的得油率为34.14%。

由于实际条件的可操作性,现将工艺确定为温度为45℃、功率为90 W、液料比为7∶1、时间为45 min,对该工艺进行试验验证得到实际得油率为33.90%,与预测得油率相近,故该方法可行。

2.4 GC-MS分析

提取的牡丹籽油经过甲酯化处理之后,利用GC-MS检测了其中的脂肪酸组成,通过检索标准质谱图库,并参阅有关文献,鉴定了‘凤丹’牡丹籽油主要脂肪酸的化学结构,采用峰面积归一化法确定了各主要脂肪酸的相对含量,结果见表4。利用超声波辅助浸取法提取的毛油中亚麻酸为39.75%、亚油酸为26.32%、油酸含量为23.66%,棕榈酸和硬脂酸含量较少,棕榈酸含量在7.73%、硬脂酸为2.54%。该结果符合2014年发布的牡丹籽油中α-亚麻酸的含量不低于38%行业标准。

表4 超声波辅助浸取法毛油不饱和脂肪酸成分

3 结论与讨论

对超声波辅助浸取法提取牡丹籽油进行单因素试验之后,在单因素试验最佳的范围内,选取四个因素(温度、时间、功率、液料比)的三个水平,采用中心组合试验设计优化,进行响应面分析,通过回归方程拟合分析得出牡丹籽油索氏提取法的最佳工艺条件为:以石油醚为提取剂,温度为45℃、功率为90 W、液料比为7∶1、时间为45 min,对该方法进行实验验证得到实际得油率为33.90%,接近二次方程模型预测的最大得油率,故认为上述方法为最优工艺。该结果高于易军鹏[7]用超声波辅助浸取法萃取牡丹籽油的最大得油率(24.21%),分析可能是由于使用仪器、原料产地均不相同。综合考虑各个因素的影响,认为本工艺更有效且更具优异性。陈程等[15]研究表明,牡丹籽饼中油脂的最佳提取工艺条件为粒度80目、液料比27∶1、浸提温度45℃、浸提时间4 h、超声温度42℃、超声功率320 W、超声时间35 min,在此条件下,牡丹籽油得率为11.15%。由于其试验时牡丹籽并未做脱壳处理,所以不认为具有比较意义,只在试验方法上具有参考价值。

对牡丹籽毛油及原油的GC-MS分析结果表明,牡丹籽油中不饱和脂肪酸含量丰富。其中油酸、亚麻酸、亚油酸占比达89.73%。研究表明[16],亚麻酸进入人体后可以转化为EPA和DHA,具有促进大脑发育、预防心血管疾病的作用;亚油酸可以防癌抗癌;油酸可以预防胆固醇在血管中沉积。由此可见,牡丹籽油的保健功效也十分突出,更进一步说明牡丹籽油的潜在价值和发展潜力。本研究意在为优化牡丹籽油提取工艺以及开发提供强有力的理论支持。