粉体尺寸分布对流动性的影响

2020-07-10陈凡镝

陈凡镝

摘 要:本文的主要内容是通过离散元模拟研究粉末尺寸分布对流动性的影响。与传统的有限元法相比,由于粒子的作用力和运动是单独计算的,因此可以有效地研究尺寸分布的影响。

关键词:离散元;干燥粉末;数字模拟

在现实中,某些实验环境或样品性质很难实现。以当今的粉末工业技术,难以控制粉末的实际尺寸分布。通过数字模拟,我们可以获得理论上有效的结果。需要指出是,数字仿真具有一些实际实验中没有的优势,但是不能用作实际实验数据的参考。由于现实中影响因素太多,因此模拟只能提供一种思路,而这为进一步的设计实验提供了帮助。

本次模拟使用具有Johnson-Kendall-Roberts(JKR)内聚力的Hertz-Mindlin作为接触模型,并将标准的滚动摩擦考虑在内。在Hertz-Mindlin接触模型内未发生滑动。[1,2]与普通的Hertz-Mindline模型不同,JKR内聚力模型允许使用者在粘结力显着影响的情况下修改整个内聚力系统。该模型将考虑范德华力在接觸区内的影响,可以适用于干燥或潮湿的情况下。[3]

在Hertz-Mindlin模型中,法向耗散力,切向耗散力和切向弹力通过以下公式计算:

其中Fn表示法向力,而δn表示法向重叠。R*代表等效半径,E*代表等效杨氏模量。等效半径和杨氏模量定义为:

Ri/j,Ei/j和vi/j分别表示每个接触的球形粒子的半径,杨氏模量和泊松比。

当表面能为0时,JKR模型使用与Hertz-Mindlin模型相同的法向力计算公式。考虑表面能γ的情况由下式计算:

其中a是从粒子中心到重叠曲面的距离。即使两个粒子彼此分开,范德华力的凝聚力仍然作用在它们上。同时,滚动摩擦对于研究颗粒的运动非常重要。此处使用标准滚动摩擦来计算在接触区域上接收到的扭矩。对于具有JKR内聚力的Hertz-Mindlin摩擦力,粒子之间的旋转摩擦将随作用在粒子上的力而增加,以纠正强内聚力的影响。[4] 扭矩τi由下式计算,Ri是质心到粒子接触点的距离,ωi是单位角速度矢量,μr是滚动摩擦系数:[5]

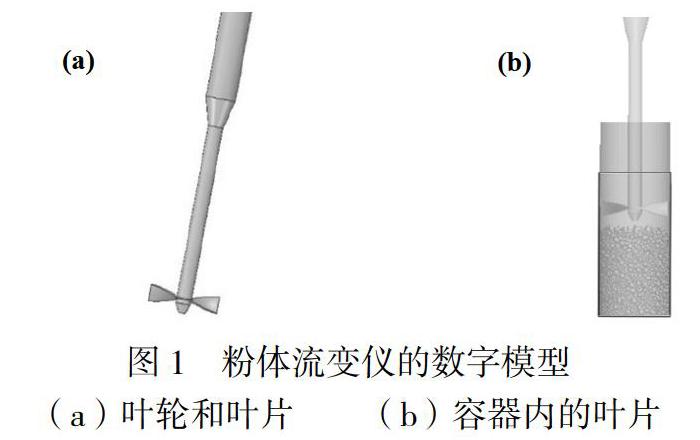

该模拟通过离散元模拟FT4粉体流变仪的工作进而得到相关的流动性数据。FT4粉体流变仪通过旋转叶片穿透粉床时所测得力矩进而计算出流动性,力矩越大代表粉末之间的相互作用力更大,粉末流动性越差。[6,7]模拟的初始阶段旨在最大程度地接近实际情况,即恢复实际情况中的每个步骤并完美地复制实际仪器尺寸。后来的尝试表明,这些假设是不切实际的。首先是粒子的数量,就容器的最小尺寸而言,完整的25x 25ml容器估计至少具有500万个颗粒,计算机的计算能力在生成100万个颗粒是已到达其极限,继续增加粒子数量将导致整个模拟停滞。仍然没有将表面能添加到模拟中并且粒径相对较大的情况。一旦添加内聚力进行计算,可以模拟的实际粒子数就会减少。

其次是粉末的产生问题。在离散元模拟中,有两种生成粒子的方法,既静态生成和动态生成。静态生成是指在设定的封闭空间中立即按数量或质量生成选定数量的粒子,然后使其掉落;动态生成是在空间内创建一个面,设置一定时间内产生的粒子数量,并使其持续产生粒子,直到达到预期的数量。原则上,由于堆叠角度的关系,动态生成对于模拟的实际情况更好,但是其效率低,通常花费比静态生成长几倍的时间。而且,在实际实验操作下,测量CBD的步骤也将影响堆叠状态。如果粉末内聚性太强,则在卸下扩展套件时会附着许多从表面黏附的颗粒,从而形成点蚀状态或可能导致粉末床顶表面一定程度的倾斜。

最后是形状问题。尽管通过显微镜观察了样品的特定形状,但是无法知道各种形状在总颗粒中的比例。因此,该模拟使用球形粒子,因为尺寸分布数据是通过转换为球形体积获得的,所以球形更适合直径数据。

模拟研究了甘露醇粉末。为了在保持高效率的同时模拟流变仪的工作模式,在保持尺寸比的同时缩小了所有组件的尺寸。如图 1所示。在离散元模拟中,粒子越小,计算负担越大。小粒子需要将整个空间分成较小的立方体,从而导致整个操作数增加。粒子的大小无法随意缩放。力对颗粒的影响程度与体积有关。在大体积的情况下,粒子运动不受范德华力和毛细作用力的影响,仅取决于粒子之间的摩擦力和所承受的重力。

各个材料的性质展示于表 1,其中玻璃用作容器的材料,而钢用作叶轮和叶片的材料。

为了控制计算时间,数据仅从甘露醇的真实粒径分布种选择了几个点,特别是大颗粒或小颗粒被排除在外。该模拟选择了三个不同的取值范围Dv(20?80),Dv(30?70)和Dv(40?60),以研究分布范围的影响。同时模拟了取3点和4点以检查是否存在差异。为了使数据更具代表性,每个选定大小的体积比还将相邻两点的体积占比计算在内。首先通过选定点的原始体积比获得体积分数,计算每个选定点在总量中所占的百分比,然后将该百分比除以球形体积即可得出该比例。所选数据,如表 2所示,很难在相对较小的范围内完全减半,因此仅选择一个点进行计算,这就是原始比例在较小范围内相对较低的原因。

首先是取3点的数据,如图 2所示,虽然间隙不是很大,但Dv(20?80)的扭矩略大于其他两组。Dv(30?70)和Dv(40?60)的波动范围较大,并且线路经常交错,因此很难看到差异。线下的总面积通过积分计算得出,以显示扭矩总量。Dv(20?80)的面积为2.054E-11 Nm?sec,Dv(30?70)的面积为1.544E-11 Nm?sec,Dv(40?60)的面积为1.315E- 11 Nm?sec。在仅取三点的情况下,取的范围越大,流动性越差。

接下来是4组的情况,结果如图 3所示。与三分情况一样,Dv(20?80)的领先优势也很明显,但其他两组之间的區别尚不清楚。根据积分计算,Dv(20?80)的面积为2.376E-11 Nm?sec,Dv(30?70)的面积为1.860E-11 Nm?sec,Dv(40 ?60)是1.718E-11 Nm?sec。所需的流动能变化趋势与三组情况一致,但区别在于Dv(30?70)与Dv(40?60)之间的数据差较小。这可能是截取了更多数据点引起的。在之前只有三点的情况下,粒径之间的差异太大,并且这四个点具有过渡尺寸,这不会导致粒径太大。导致所有小颗粒进入大颗粒之间的空隙。

由于Dv(20?80)粉末床的高度低于其他两组的高度,因此叶轮搅拌时间也较短。因此,用于计算的时间段最短。因此,由于两侧的搅拌时间略有不同,因此无法将3点的情况和4点的情况直接进行比较。

最后是在大约相同的间隔,带有不同数量的选定点的对比。在选择Dv(20?80)的情况下(由于此间隔相对较宽,因此可以选择更多点),3点的面积为2.058E-11 Nm?sec,4点的面积为1.831E-11 Nm?sec,5点的面积为1.509E-11 Nm?sec。这意味着,选择更多的点,叶轮和叶片感测到的平均扭矩会更小。结合针对不同分布范围的前两组模拟,可以得出结论,颗粒之间的尺寸差异越大,流动性越差。在粉末中具有较小尺寸的颗粒时,小颗粒向大颗粒之间的空隙移动的趋势更大。这种趋势最终导致以下事实:与窄分布的粉末相比,粉末在颗粒之间的空隙更少。小颗粒充当大颗粒之间的粘合剂,提供大量接触点。这些接触引起的内聚使大颗粒难以移位,并且小颗粒被捕集在空隙中。[9,10]

结论

根据模拟结果,在中值直径相同的情况下,分布范围越宽(颗粒之间的尺寸差越大),流动性越差。这是因为过多的颗粒体积差异会导致更多的接触点。同时,由于尺寸差异大的粉末可以更有效地利用空间,因此尺寸相同的粉末在相同体积下密度更大。这个结果也解释了为什么如二氧化硅之类的粉末非常易流动,因为硅石的分布极窄,粒径差别不大,并且几乎呈球形,接触点很小,易于产生流动。

参考文献

[1] Etsion,I.,Revisiting the Cattaneo–Mindlin Concept of Interfacial Slip in Tangentially Loaded Compliant Bodies. Journal of Tribology,2010. 132(2):p. 1-9.

[2] H,S.,O. E,and I. T,Plugging of the flow of granular-materials during the discharge from a silo. International Journal of Modern Physics,1993. 7(9-10):p. 1949-1963.

[3] Johnson,K.L.,K. Kendall,and A.D. Roberts,Surface Energy and the Contact of Elastic Solids. Proceedings of the Royal Society A:Mathematical,Physical and Engineering Sciences,1971. 324(1558):p. 301-313.

[4] Gilabert,F.A.,J.N. Roux,and A. Castellanos,Computer simulation of model cohesive powders:influence of assembling procedure and contact laws on low consolidation states. Phys Rev E Stat Nonlin Soft Matter Phys,2007. 75(1 Pt 1):p. 011303.

[5] Wensrich,C.M. and A. Katterfeld,Rolling friction as a technique for modelling particle shape in DEM. Powder Technology,2012. 217:p. 409-417.

[6] Divya,S. and G.N.K. Ganesh,Characterization of Powder Flowability Using FT4 - Powder Rheometer. Journal of Pharmaceutical Sciences and Research,2019. 11:p. 25-29.

[7] Bharadwaj,R.,W.R. Ketterhagen,and B.C. Hancock,Discrete element simulation study of a Freeman powder rheometer. Chemical Engineering Science,2010. 65(21):p. 5747-5756.

[8] Tong,Z.,et al.,CFD–DEM investigation of the effect of agglomerate–agglomerate collision on dry powder aerosolisation. Journal of Aerosol Science,2016. 92:p. 109-121.

[9] Candelier,F.,et al.,Role of inertia for the rotation of a nearly spherical particle in a general linear flow. Phys Rev E Stat Nonlin Soft Matter Phys,2015. 91(5):p. 053023.

[10] Yoshida,M.,et al.,Effects of main particle diameter on improving particle flowability for compressed packing fraction in a smaller particle admixing system. Advanced Powder Technology,2017. 28(10):p. 2542-2548.