干法制粒工艺在中药口服固体制剂制备中的应用△

2020-07-09张青铃罗友华许光辉杨辉

张青铃,罗友华,许光辉,杨辉

1.福建中医药大学 药学院,福建 福州 350122;2.厦门市医药研究所/厦门市天然药物研究与开发重点实验室,福建 厦门 361008

制粒是将药材提取物或药物细粉与赋形剂混匀后加入黏合剂或润湿剂,用各种设备制成具有一定形态颗粒的制剂单元操作。制粒方法主要有湿法制粒(摇摆挤压、旋转挤压、挤出滚圆、高速搅拌剪切、流化喷雾)、干法制粒(重压法、滚压法)等。

据统计在国外固体制剂行业中有85%的药厂使用干法制粒[1]。目前,我国中药制粒技术以摇摆挤压制粒、流化喷雾制粒为主,对干法制粒的研究较晚,存在粘轮、一次成型率低等局限性问题,限制了其发展和应用。近年随着研究的不断深入,干法制粒技术在中成药领域取得了一定的进展。为更好地推广干法制粒这一绿色制粒技术在中药工业中的应用,本文对近年中药口服固体制剂干法制粒工艺研究进行综述,以期为中药干法制粒工艺的推广提供参考。

1 中药口服固体制剂干法制粒的一般工艺流程

干法制粒是指在不用或少用液态黏合剂的条件下,将药材粉、中药浸膏粉或与辅料的混匀粉直接压制成大片或条带片后,破碎整粒成颗粒的方法。因不需加溶剂搅拌制软材、制粒、干燥等工序,和湿法制粒相比,干法制粒具有绿色节能的特点[2],其一般工艺流程见图1。

图1 干法制粒一般工艺流程图

2 干法制粒的分类和机理

根据压制方法不同,干法制粒分为重压法(又称大片法)和滚压法。干法压制进程一般有4步:1)颗粒重排,重排过程中空气溢出,颗粒进一步相互靠近;2)颗粒变形,在压力的进一步作用下,颗粒发生变形,颗粒间的接触面进一步增加;3)颗粒破裂,在变形的基础上,颗粒破裂产生多个新的表面点和潜在的结合点;4)颗粒结合,压力进一步增加,颗粒发生塑性变形,依靠颗粒间的机械力、分子间相互作用力,如范德华力和液体表面膜的作用颗粒间发生粘结,形成大的薄片[3-4]。

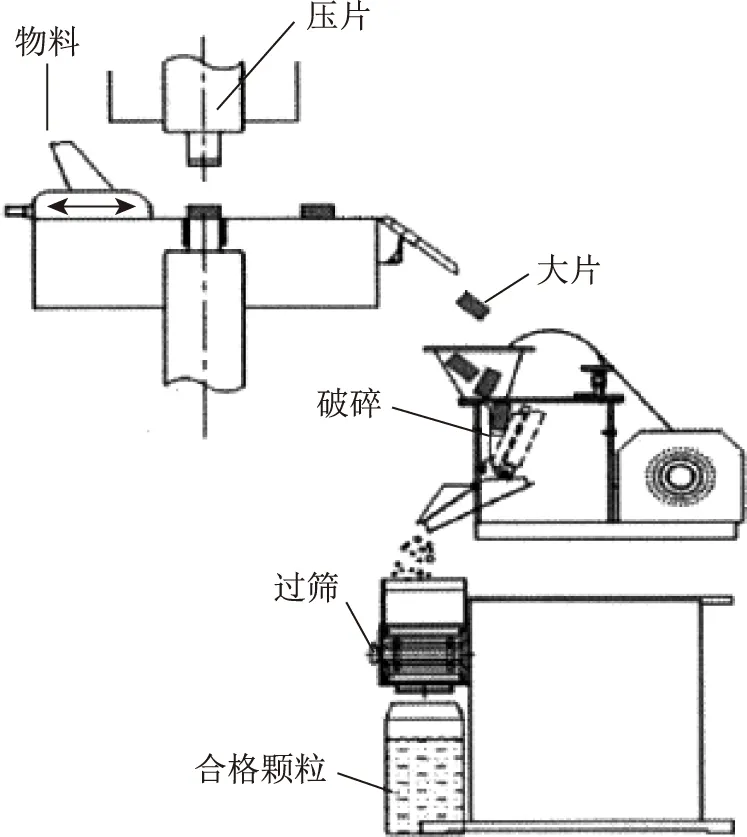

2.1 重压法

用压片机将制剂物料压成直径为20~25 mm的胚片,再破碎、整粒成颗粒[2],工艺流程见图2。分为单冲压片和多冲旋转压片,因重压法干法制粒工艺不能连续生产、效率低、能耗高、一般需使用润滑剂等缺点,目前使用较少[5]。重压法干法压制大片的工艺原理同压片机的原理,压片过程分为充填、压实和排片3个阶段[6]。粉末的流动性是影响压片质量的关键问题[7],流动性受以下因素综合影响,如粉末颗粒性质(粒径分布、形状和内聚力)、充填环境(空气)、机器结构及运行参数(加料器运动参数、中模及冲杆的几何性质、加料装置结构)等[8]。

图2 重压法干法制粒工艺示意图

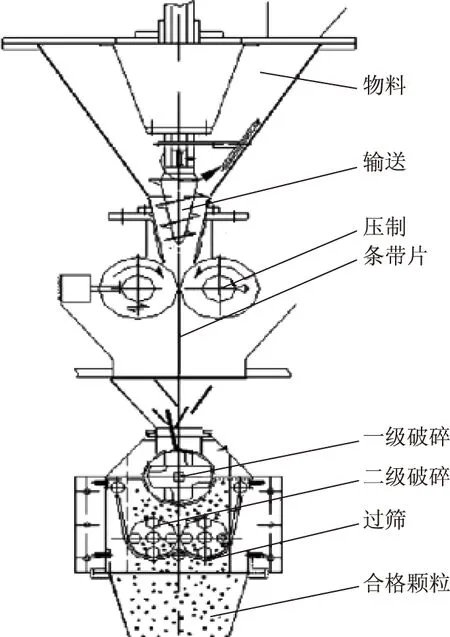

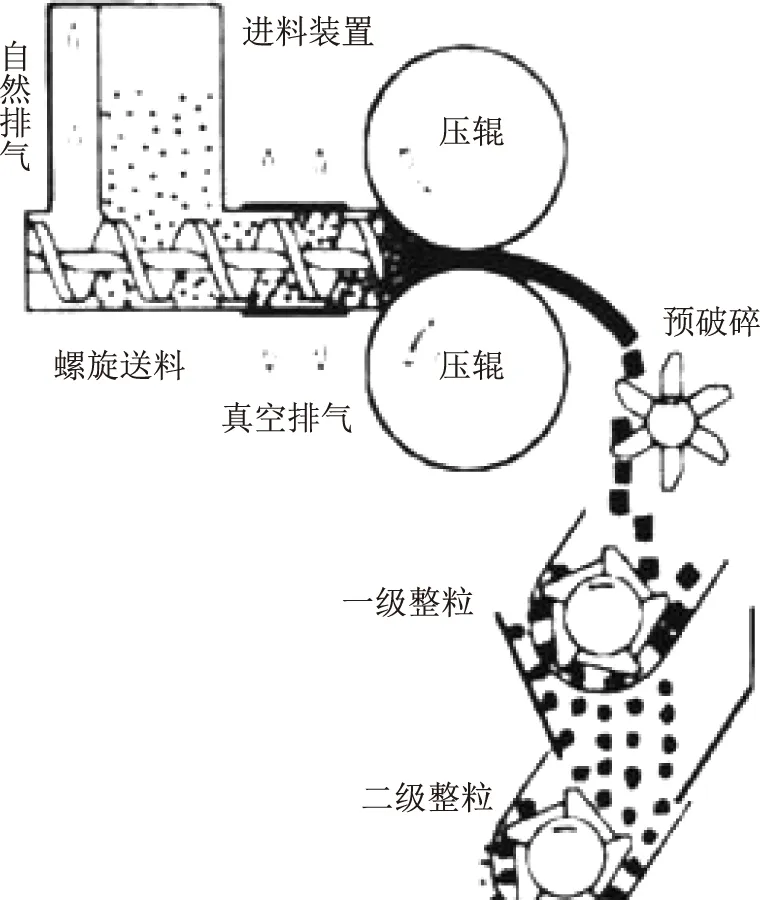

2.2 滚压法

用滚压机将制剂物料滚压成条带片,再破碎、整粒成颗粒。分为竖直送料辊压法、水平送料滚压法,工艺流程见图3~4。原理是通过2个转动方向相反的母线平行的滚轮,在外加压力下,将制剂物料压制成条带片。与重压法相比,滚压法具有更好的生产能力,润滑剂使用量也较小,所以此法为常用的干法制粒工艺[5]。曹韩韩等[9]认为滚轮压制的局部区域分为滑动区、挤压区、释放区;不同区域物料和滚轮圆心之间所形成的角度分为进入角、挤压角、中立角、释放角。

图3 竖直送料辊压法干法制粒工艺示意图

图4 水平送料辊压法干法制粒工艺示意图

辊压法干法制粒机包括输料系统、挤压系统、破碎系统、整粒系统,整机设计成机体内部和操作面板外部两大块,工作部件在完全密封状态下进行[10]。

3 中药口服固体制剂干法制粒的影响因素

3.1 制剂物料的影响因素

3.1.1可压性 可压性是保证物料能否压制成条带的重要因素。物料的可压性取决于其受压时发生的是弹性形变还是塑性形变。塑性较强的物料易产生塑性形变,产生较强的结合力,可压性一般较好;弹性较强的物料,在压缩后发生弹性还原,可压性一般较差。可压性的表征参数包括压缩度、川北方程等[11-12]。王洪光等[13]将普通淀粉改性,使其在受压时产生塑性形变,使颗粒间紧密结合,并能产生一定的氢键力,形成硬度较高的条带。于宗斌等[14]优选速溶阿胶颗粒工艺,阿胶细粉∶交联聚维酮∶交联羧甲基纤维素钠∶硬脂酸镁=1000∶50∶20∶1,滚轮压力为6 MPa,送粉速度为20 r·min-1,滚轮转速为10 r·min-1。一次成品率61%,颗粒休止角为23.4°。因阿胶粉末休止角>40°,加入硬脂酸镁提高了流动性,将交联羧甲基纤维素钠按内加法加到80目的阿胶细粉中,并用交联聚维酮作为黏合剂和崩解剂提高可压性,使物料在较低压力下制粒,可使阿胶在水中迅速溶散。王红等[15]确定养肝颗粒工艺:药粉∶可溶性淀粉∶糊精=1∶0.5∶0.5,甜菊素为0.8%,乙醇为2.5%~3.75%,颗粒临界相对湿度(CRH)为55%。因药粉可压性差,加入乙醇后干法制粒取得良好效果。

3.1.2流动性 流动性好的物料易通过送料系统进入滚轮间,流动性差的物料不易进入,这将影响制片效率和质量,流动性差的物料经滚压后条带的密度分布不均匀,导致颗粒得率下降[16]。项丽萍等[17]优选黄芪多糖片处方,黄芪多糖∶微晶纤维素∶乳糖∶微粉硅胶∶淀粉=8∶3∶2∶2∶5。颗粒得率81%,片剂硬度为10.1 kg,脆碎度为0.11%,崩解时间为37.1 min。认为微粉硅胶易与浸膏粉混匀并附着于表面,能改善粒子表面的静电力分布,减弱粒子间范德华力,改善粒子表面粗糙度,减小粒子间摩擦力,适合作干法制粒压片的助流剂。

3.1.3水分 当物料水分过高时,在辊压过程中可能会产生粘轮现象,而水分过低时,物料可能不易压成条带片,因此,物料水分应控制在适宜范围内。杨军宣等[18]优选枣仁神安片工艺,酸枣仁喷干粉含水量为2%~6%,喷干粉∶淀粉∶微晶纤维素=18∶1∶1,滚轮压力为1.5 MPa,滚轮转速为12 r·min-1,送料速度为50 r·min-1,一次颗粒得率为70%~80%。中药浸膏粉有一定黏性,研究发现浸膏粉含水量对颗粒得率和脆碎度有显著影响,浸膏粉含水量过高,易粘轮,易积聚堵塞通道,降低颗粒得率,且需停机清理,影响生产效率。含水量过低,则粉体塑性形变减小,需较大压力才能成型,所得颗粒过硬;如果压片剂,因干颗粒过硬,可压性差,压片时不易成型,且影响设备寿命;如果是胶囊剂,由于干颗粒过硬,导致胶囊填充过程中不起药柱而甩料,引起装量差异不合格,且可能影响崩解与溶出。

李更青等[19]优选抗甲方颗粒工艺,浸膏粉含水量为4.2%,0.5%硬脂酸镁和20%的糊精(嘉兴白浪厂),水平送料转速为30 r·min-1,滚轮转速为5 r·min-1,滚轮压力为7 MPa,一次得率为89%。制粒过程中胚片出片连续,颗粒色泽均一,硬度适中。认为中药制剂的原料物理性质复杂,其休止角、压缩度、含水量等参数是影响干法制粒颗粒质量的重要因素。刘永岭等[20]优选银翘败毒片工艺,喷干粉与包合物总量∶微晶纤维素∶可压性淀粉=5∶0.7∶0.3,滚轮压力为3.5 MPa,滚轮转速为4 r·min-1,送料速度为10 r·min-1,颗粒得率为69.2%,休止角为31.5°。中药浸膏粉软化点低、吸湿性强,含水量增加使微晶纤维素(MCC)的流动性也减小,发现喷干粉含水量为1%~2%时制粒效果最好。

钱俊等[21]优选FKⅣ颗粒工艺,50%浸膏粉量的微晶纤维素,1.0%阿司帕坦,滚轮压力为5.0 MPa,滚轮转速为400 r·min-1,浸膏粉含水量约为3.0%,颗粒一次成型率为56.6%,1 min内完全溶化,CRH为69%。宁洪斌等[22]对胃舒颗粒研究表明,采用15%乳糖-糊精(2∶3)为混合辅料,浸膏粉含水量3%~4%为佳。Wu等[23]发现,随水分的增加,微晶纤维素的流动性减小,黏合性增加,微晶纤维素与夹板之间的摩擦力增大,使其分布不均,从而导致所压条带中间密度高于两侧密度,影响条带的硬度均匀性。

范凌云等[24]优选蒲黄干法制粒工艺,药粉含水量为35.0%,压片变频为27 Hz,制粒变频为15 Hz。魏筱华等[25]优选双黄连泡腾片制粒工艺:滚轮压力为2 MPa,滚轮转速为9 r·min-1,浸膏粉含水量为1.5%,颗粒得率为73%,颗粒脆碎度为50.3%。饶小勇等[26]优选感冒退热泡腾片干法制粒,滚轮压力为2 MPa,滚轮转速为9 r·min-1,浸膏粉含水量为2.5%,颗粒得率为72%,颗粒脆碎度为47%。薛彦朝等[27]优选参芪颗粒干法工艺,参芪浸膏粉∶羧甲淀粉钠∶乙醇∶乳糖=100∶0.05∶0.03∶0.02,滚轮压力为2.0 MPa,浸膏粉含水量2.0%,滚轮转速10 r·min-1,进料转速14 r·min-1。傅亮等[28]发现四逆泡腾片浸膏粉水分为1.0%~2.5%时颗粒得率变化显著,2.5%~4.5%时变化平缓,提示可能存在临界水分,使颗粒得率和脆碎度达到极值。

3.1.4玻璃化转变温度 刘巧丽等[29]以巨安神制剂浸膏粉为模型,测定浸膏粉与辅料混合物的玻璃化转变温度(Tg,下同),比较直混物、浸膏粉和辅料共溶后喷干粉对干法制粒效果的影响,根据在近乎无水分情况下巨安神浸膏粉、淀粉、乳糖、糊精、麦芽糊精的Tg分别为22.07、110 ℃、101~109、180~198、140~180 ℃,发现当共溶后喷干粉的Tg为58.8 ℃和68.5 ℃时,即高于滚轮温度42 ℃时,不粘轮;而直混物Tg均小于42 ℃,粘轮,优选的制剂处方为浸膏粉∶麦芽糊精=1∶1。提示:只要物料Tg高于滚轮表面温度,则物料处于玻璃态,不粘轮,大大提高了条带片的得率,提示可先测定浸膏粉的Tg,若其Tg较低,宜用高Tg的辅料。因此,如果不宜提高制剂物料Tg时,采用能有效降低滚轮表面温度(带冷却水)的干法制粒机,使滚轮表面温度低于制剂物料Tg,达到不粘轮的效果。

3.1.5粒径 粒径影响颗粒质量和辅料用量。Herting 等[30]采用3种粒径微晶纤维素和2种粒径无水茶碱,分别混合后干法制粒并压片,发现小粒径微晶纤维素可制出较大的颗粒,具有较好的流动性。在保证片剂抗张强度不变的情况下,减小微晶纤维素粒径可减少黏合剂用量。

3.1.6黏性 黏性是指物料粘结和聚合的能力,干法制粒的物料必须控制其黏性范围。陈向东等[31]以难制粒的大黄浸膏粉、桃仁浸膏粉、阿胶浸膏粉为模型,发现中药配方颗粒一次成型率的大小顺序为:乙醇>聚维酮K30>羧甲基纤维素钠>微晶纤维素>羧甲基淀粉钠>乳糖>麦芽糊精;溶化时间大小顺序:羧甲基纤维素铺>乳糖=聚维酮K30=乙醇>麦芽糊精>微晶纤维素=羧甲基淀粉钠。优选制剂处方为浸膏粉∶乙醇∶羧甲淀粉钠∶聚维酮K30=100∶3∶5∶3。笔者将聚维酮K30溶于乙醇后加入浸膏粉和羧甲基淀粉钠的混合物中,提高了制剂物料的黏性,加快了颗粒溶化,是一种较佳的干法制粒辅料组合。王如意等[32]以盐酸二甲双胍和扑热息痛为模型,分别以羟丙纤维素、共聚维酮、羟丙甲纤维素、聚维酮和乙基纤维素为黏合剂干法制粒并压片,结果表明,对于盐酸二甲双胍和扑热息痛,羟丙纤维素均能制得机械性能最佳的片剂,共聚维酮也较好。

3.2 设备参数的影响因素

3.2.1送料速度、滚轮压力、滚轮转速 曹韩韩等[33]以微晶纤维素WJ101为模型,干法制粒参数,水平送料速度为30~58 r·min-1,滚轮转速为3~12 r·min-1,滚轮压力为1~15 MPa。研究表明,滚轮压力为1~10 MPa颗粒得率增大幅度较大,10~15 MPa增大幅度明显变小,说明滚轮压力存在一个临界点,在临界点以下颗粒得率随压力增大而快速增加,超过临界点后缓慢增加。送料速度越快,同一时间进入滚轮间的制剂物料增加,胚片厚度增加,颗粒得率也随之增加。随着水平送料速度增大,颗粒脆碎度有下降的趋势。增加滚轮转速,物料停留在滚轮之间受挤压的时间变短,胚片硬度下降,粉碎、筛析的细粉增加,颗粒得率减少,脆碎度增加。建立了多元线性回归方程:YY(颗粒得率)=0.660 1+0.002 5X1(水平送料速度)-0.047 3X2(滚轮转速)+0.018 5X3(滚轮压力),YF(颗粒脆碎度)=0.605 8-0.003 4X1(水平送料速度)+0.059 6X2(滚轮转速)-0.032 2X3(滚轮压力),可见对颗粒得率和脆碎度影响的大小顺序均为:滚轮转速>滚轮压力>水平送料速度;颗粒得率与滚轮压力、水平送料速度呈正相关,与滚轮转速呈负相关;颗粒脆碎度与之相反。

罗晓健等[34]优选板蓝根泡腾片的工艺:滚轮压力为1.5 MPa,转速为15 Hz,浸膏粉含水量为1.5%,颗粒得率为68.6%,影响颗粒得率大小顺序为:滚轮压力>浸膏粉含水量>滚轮转速;影响脆碎度大小顺序为:滚轮压力>滚轮转速>浸膏粉含水量。孙爱萍等[35]确定温肾壮骨颗粒工艺,干膏粉∶糊精∶羧甲基淀粉钠∶微粉硅胶=1∶3∶15∶90,滚轮压力为9.5 MPa,滚轮转速为14.0 Hz,送料速度为13.2 Hz。颗粒一次得率为72%,休止角为35.2°,CRH为71%,颗粒在40 s内全部溶化。李雪峰等[36]优选了芪白平肺颗粒工艺,乳糖干浸膏∶乳糖=1∶2,滚轮压力为6.4 MPa,滚轮转速为10.9 Hz,送料速度为7.2 Hz,一次成型率70%。滚轮压力为2~5 MPa时颗粒一次成型率显著提高,5~7 MPa时增速趋于平缓,8 MPa时条带颜色发生变化,中间颜色明显比边缘深,导致颗粒颜色不一现象。滚轮转速为9~10 Hz时颗粒一次成型率急剧增加,为10~12 Hz时趋于平稳,超过12 Hz时急剧下降。送料速度为4~6 Hz时颗粒一次成型率上升比较快,为6~8 Hz时趋于稳定状态,9 Hz时出现一些给料堵塞情况,可能是送料速度过快导致。

胡娅菁等[37]对穿心莲颗粒的研究表明,颗粒一次成型率的关键影响因素为填充剂种类、送料速度和滚轮压力,溶化性的关键影响因素为填充剂用量和送料速度,脆碎度的关键影响因素为填充剂种类和滚轮压力;最优工艺:40%乳糖为填充剂,送料速度为50 r·min-1,滚轮转速为6 r·min-1,滚轮压力为12 MPa。送料速度、滚轮压力增大,使胚片压制更密实,增大了粒子间的接触面积和黏附性,具有较高的抗张强度,使胚片在破碎过程中不易碎成细粉,提高了一次成型率。在一定程度上,增大填充剂用量能加快颗粒溶化,增大送料速度能延缓颗粒溶化。送料速度的增加延缓颗粒溶化。使用乳糖填充剂和增加滚轮压力能降低颗粒脆碎度,而使用淀粉则增大了颗粒脆碎度。

周恩丽等[38]优选哮喘颗粒工艺,浸膏粉∶糊精=1∶0.4,滚轮压力为7 MPa,滚轮转速为10 r·min-1,送料速度为18 r·min-1。提示制剂物料的物理特性研究可指导制剂处方的筛选。李向军等[39]优选参芪益气固本片的工艺,浸膏粉∶辅料(可压淀粉∶糊精=2∶1)=1∶0.15,滚轮压力为7 MPa,滚轮转速为10 r·min-1,送料速度为40 r·min-1。杜中梅[40]发现,送料速度和滚轮转速是影响板蓝根颗粒干法制粒的关键工艺。优化工艺:可溶性淀粉20%,送料速度为50 r·min-1,滚轮转速为8 r·min-1,滚轮压力为15 MPa,成型率为81%。

龚明等[41]优化的仙草泡腾片干法制粒工艺:轧轮压力为2.5 MPa,滚轮频率为6 Hz,颗粒得率为67%,脆碎度为11%。滚轮压力增大颗粒得率升高,但从2.0~2.5 MPa时得率反降,因出现了粘轮现象;当滚轮压力低到0.5 MPa时,颗粒脆碎度较高,在1.0~2.5 MPa时出现起伏,但脆碎度总体都较小。侧封压力增大颗粒得率升高,在2.0~2.5 MPa时得率反降,也出现了粘轮现象;侧封压力对脆碎度的影响没有规律性,侧封压力是为了保证干法制粒过程中细粉不泄露,并不显著影响干法制粒的进行。

3.2.2滚轮温度 滚轮温度升高会产生粘轮现象,影响颗粒得率。余琰等[42]优选党参的干法制粒工艺:党参细粉过100目筛,含水量为3.5%,压片变频为13.5 Hz,制粒变频为25.0 Hz,低温恒温槽温度为8.0 ℃,颗粒得率为77%,颗粒脆碎度为4.8%。赖明坚[43]优选板蓝根颗粒干法制粒工艺:糊精为9%,浸膏粉含水量为4%,工艺温度为20 ℃。

3.3 制剂物料特性和设备的综合影响因素

为更好提高颗粒一次得率,一般要综合考虑制剂物料特性和设备参数。李洁等[44]探讨了10种单味饮片浸膏喷干粉的物理性质和工艺参数与干法制粒颗粒得率的相关性,测得其变化范围:黏聚力为0.1691~22.226 KPa,压缩度为45.90%~69.22%,滚轮转速为4~12 r·min-1,休止角为50.44°~62.83°,滚轮压力为2~19 MPa,含水量为2.40%~5.10%,送料速度为30~50 r·min-1。得到标准化的回归方程为Y(颗粒得率)=-0.408X3(黏聚力)+0.355X2(压缩度)-0.355X6(滚轮转速)-0.276X1(休止角)+0.117X7(滚轮压力)+0.058X4(含水量)+0.008X5(送料速度),经方差分析得P≤0.000 1,表明该多元线性回归方程成立。在4个制剂物料物理性质参数中休止角越大,流动性越差,降低填料速度,降低颗粒得率;压缩度越大,压制成胚片越容易,颗粒得率越高;黏聚力在一定范围内与颗粒得率呈负相关;含水量在一定范围内与颗粒得率正相关。在3 个工艺参数中送料速度、滚轮压力与颗粒得率呈正相关性,滚轮转速与颗粒得率呈负相关性。从标准化回归方程回归系数的大小可知,影响干法制粒颗粒得率从大到小顺序为:黏聚力>压缩度=滚轮转速>休止角>滚轮压力>含水量>送料速度。压缩度、滚轮压力、含水量、送料速度均与颗粒得率呈明显正相关,黏聚力、滚轮转速、休止角均呈明显负相关。

杨秀娟等[45]测定了止颤颗粒制剂物料的休止角、压缩度、含水量及黏聚力等,以颗粒得率、脆碎度和外观评分为指标,优选制剂物料处方:84.0% 浸膏粉,1.0%硬脂酸镁,0.7%三氯蔗糖,0.5%红茶香精,13.8%糊精;制剂物料的物理特性:休止角为31°,黏聚力为1.36 kPa,压缩度为33.96%,含水量为4.84%,粒径分布为37.96 μm;干法制粒工艺参数:水平送料转速为30 r·min-1,滚轮转速为5 r·min-1,滚轮压力为5 MPa;颗粒参数:成型率为74%,脆碎度为15%,休止角为28°。实验利用中药制剂物料的口感、流动性、压缩性、含水量等物理特性,完美地筛选和设计了干法制粒的制剂处方,体现了质量源于设计的理念。

4 问题和前景展望

4.1 中药浸膏粉物理性质差异显著

因中药基原多样、药效物质复杂、成分种类多变,使中药浸膏粉的物理性质参差不齐,每次开展不同品种的中药干法制粒工艺研究时,均需做大量的辅料和制剂工艺筛选,加大了制剂物料、设备和能源等方面资金消耗,实验预期存在较大的不确定性。针对此问题,曹韩韩等[9]提出了借助计算机软件和数值模拟来构建中药干法制粒专家系统的研究思路,为中药制剂干法制粒工艺研究提供了新的方法。

4.2 一次成型率不高

这一问题是限制干法制粒在中药固体制剂中推广的主要原因,建议从辅料和设备两方面协同解决。在辅料方面,应选择可压性、成型性良好的新型辅料改善中药浸膏粉的可压性[11,46],如CeolusTMKG-802微晶纤维素和Plasdone®S-630共聚维酮等[47]。在设备方面,应加强研究特殊结构的破碎单元,以提高破碎过程的颗粒得率,目前大多采用多级破碎整粒过筛方式,采用针刺式旋转刺碎的破碎方式是否可行,有待研究。

4.3 粘轮现象

因大部分中药浸膏粉本身具有较强的黏性和较低的Tg,可加入润滑剂,控制好物料水分在最佳范围内,可选用Tg较高的糊精、麦芽糊精等辅料[29],并采用冷却水有效降低滚轮表面温度,控制好适当的滚轮压力和生产环境相对湿度,避免粘轮。

4.4 粉末流动性差

对于滚压式干法制粒机,因有螺杆强制送料,对粉末流动性要求低于重压式干法制粒机。粉末流动性的表征参数较多[48],休止角是常用参数之一,如果制剂物料休止角>40°,可采用粉体表面改性[49]或粉末共处理技术[50]提高流动性。

4.5 压制条带分层

建议减小浸膏粉的粒径分布,尽量控制好浸膏粉和辅料的粒径分布、密度等性能的一致性,减少分层。

4.6 中药制剂研究人员应加强和制剂设备厂家合作交流

借鉴国外先进干法制粒设备原理,共同开发出物料传送厚度均匀可调、物料传送与滚轮转速同步可调、滚轮间距和滚轮压力稳定可调、有仪表实时监测和数字化表征控制各项工艺参数的新型滚压式干法制粒机,将进一步促进干法制粒技术在中药制剂产业的应用。随着干法制粒设备、辅料和工艺的不断研究,相信干法制粒这一绿色节能工艺必将在中药制粒工业中得到更广泛的应用和发展。

4.7 应继续拓展中药干法制粒的研究新思路

为了降低工艺优选时中药浸膏粉的使用量,可采用微量进样-干法制粒技术,每次物料仅需约20 g,即可首先开展轧轮压力、辅料种类和辅料比例的优选,接着才使用较多的物料优选送粉速度[51]。由于干法制粒技术涉及多个技术领域,包括复杂的温度场、压力场、速度场的关系,以及物料特性、制粒设备性能等,应积极借鉴食品、化工、饲料等领域干法制粒技术的最新研究成果,拓宽中药干法制粒的研究新思路[52-56]。