煅烧温度对V2O5-WO3-TiO2体系SCR脱硝催化剂耐磨损性能影响研究

2020-06-29梁文茂

周 健 杨 强 梁文茂 梁 材

(成都东方凯特瑞环保催化剂有限责任公司,四川成都,610045)

评价选择性催化还原(SCR)脱硝催化剂的寿命主要有化学活性和机械强度两个技术指标。V2O5-WO3-TiO2体系化学活性主要由生产配方中V2O5-WO3的化学添加量决定。而机械强度的影响因素则很多。在蜂窝式烟气脱硝催化剂国家标准中明确要求的主要有轴向抗压强度,径向抗压强度和磨损率。其中催化剂耐磨损性能的高低直接影响催化剂的机械寿命,同时也是决定催化剂能否稳定运行和再生的主要指标之一。

目前国内对脱硝催化剂在电厂运行过程中的磨损行为因素研究较多,如华北电力大学的陈鸿伟[1]等研究了烟气飞灰对SCR脱硝催化剂的磨损性能的影响。肖雨亭[2]等也对脱硝催化剂在烟气中的磨损行为进行了模拟研究,朱朝阳[3]等对燃煤电厂脱硝催化剂的磨蚀原因进行了分析研究。另外,刘忠彬[4]等对SCR脱硝催化剂磨损率测试方法进行研究。但鲜有从催化剂生产过程角度对催化剂耐磨损性能研究的报道。20世纪80年代,国外部分催化剂制造厂家对V2O5-WO3-TiO2体系的催化剂耐磨损性能进行了系统的研究。以德国KWH公司、奥地利ceron以及日本的MHI-Mineilung为主要代表。而国内催化剂的制造商对催化剂的磨损性能研究尚停留在技术“消化阶段”。关于V2O5-WO3-TiO2体系SCR脱硝催化剂耐磨损性能研究工作报道较少。本文以V2O5-WO3-TiO2体系催化剂为基础,主要研究催化剂制造过程中煅烧温度对催化剂产品耐磨损性能、脱硝效率、比表面积(BET)等主要性能指标的影响。旨在从生产制造角度对影响催化剂耐磨损性能的关键因素进行分析,对脱硝催化剂的生产工艺提出指导性建议。

1 实验部分

1.1 样品的制备

由成都某公司提供18×18孔蜂窝式脱硝催化剂样品,经不同温度煅烧后,将试样置于烘箱中,105℃±2℃干燥2h后取出,于干燥器中冷却至室温,称重,精确至0.01g,待用。将试样用陶瓷纤维棉包裹后,置于样品仓中(若样品经过硬化处理,应将硬化端作为迎风面)。保持样品外壁与仓壁之间完全密封,使空气和磨损剂完全从试样的通道中流过。控制并调节催化剂通道内标态风速为10Nm/s±0.5Nm/s,进入样品仓前的风管直径为Φ65mm,磨损剂(干燥的粒径为0.300mm~0.425mm的高硬度石英砂)浓度为50g/m3±5 g/m3,2h后停止。取出试样,置于烘箱中,105℃±2℃干燥2h,取出后于干燥器中冷却至室温,称重,精确至0.01g。为了避免催化剂产品个体差异对研究结果的影响,一共选取5根催化剂同时进行试验。并分别进行测试后取平均值进行统计分析。

1.2 试验仪器

(1)马弗炉(P330型,德国nabertherm)。

(2)磨损率测试系统:根据《蜂窝式烟气脱硝催化剂》[5](GB/T 31587-2015)中磨损率测试方法定制的磨损率测试系统,测试装置由风机、风量调节机构、自动给料机、样品仓和磨损剂收集装置、除尘装置等主要部分组成,测试样品和对比样品采用串联方式。工作原理简图如图1。

图1 磨损率测试工作原理图

(3)比表面积及孔体积测定仪 (TristarⅡ3020,美国麦克公司)。

(4)微型反应器:实验室自制标准微型反应器,具体示意图如图2。

图2 标准微型测试简图

1.3 微型反应测试条件

催化剂脱硝性能的测试方法是根据成都某公司的标准中标准微型测试条件进行,具体测试条件如表1。

表1 SCR脱硝性能测试条件

2 结果与讨论

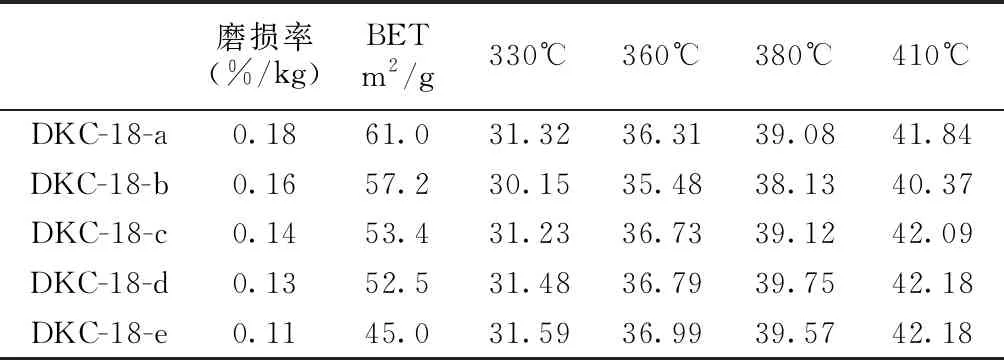

将试样编号并经过不同煅烧温度煅烧后,分别测试了样品的磨损率、BET以及脱硝活性,具体结果如表2。

表2 样品在不同煅烧温度后各项测试结果

2.1 煅烧温度对耐磨损性能的影响

图3 煅烧温度对磨损率的影响

催化剂经不同煅烧温度煅烧后,分别取样测试磨损率,具体结果分析见图3。 由图3可见,随着煅烧温度的升高,磨损率逐步下降,即催化剂产品的耐磨损性能越优。说明升高煅烧温度与产品耐磨损性能呈正相关趋势。煅烧温度为600℃以下时,催化剂的磨损率均大于0.15%/kg,不满足国标要求。只有当煅烧温度高于600℃后,催化剂的磨损才降低至0.14%/kg,符合国家标准。随着温度的进一步升高,磨损率进一步下降,主要原因是煅烧温度越高,粉体颗粒结合的更致密,故能体现出更高的耐磨损性能。

2.2 煅烧温度对催化剂BET的影响

目前国内催化剂生产厂家使用的主要是锐钛矿,钛白粉的BET在80-100m2/g范围内。钛白粉与其他物料混合并经过煅烧后得到的催化剂产品的BET会下降,由于生产工艺和配方不同,各厂家产品的BET 在40-70m2/g之间,而本次实验选取的样品BET在50-65m2/g之间。如图4所示,当煅烧温度为540℃时,所选样品(DKC-18-a)的平均BET最高,为61.0m2/g,随着温度的升高,样品的BET逐步降低,当温度升高至650℃时,样品(DKC-18-e)BET只有45m2/g,较样品DKC-18-a下降幅度约28%。出现该现象的主要原因是在一定温度范围内,催化剂的体积密度与煅烧温度成正相关[6-8],温度越高,体积密度就越大。与之对应的催化剂的微孔体积就会变小,造成BET下降。另一方面,催化剂内部的微孔有单独存在的,也有通过微小通道相互连通的。高温煅烧下,催化剂的收缩率更大,会将部分 单独的“微孔”消灭或将两个甚至多个连通的微孔挤压成一个相对较大的孔,但整体上微孔表面积仍然变小。

图4 煅烧温度对催化剂BET的影响

2.3 煅烧温度对催化剂脱硝活性的影响

由表2和图5所示,DKC-18-a-DKC-18-e分别是540-650℃下煅烧后,在4个不同温度点进行活性测试。随着烟气温度的升高,同一样品的脱硝活性呈逐渐上升的趋势。但在相同温度点下,不同样品的脱硝活性差别很小,几乎没有变化。只有DKC-18-b样品在各温度点的脱硝活性均偏低,但偏差极小,产生该现象的主要原因可能是测试系统误差。虽然煅烧温度不同,但是脱硝活性并没有明显的变化,说明改变煅烧温度后,对催化剂的脱硝活性几乎没有影响。理论上,SCR脱硝催化剂的BET降低,会导致发生脱硝反应的面积减少,会在一定程度上影响脱硝活性。但实验结果却并无明显影响,可能是SCR脱硝反应主要是扩散、吸附、反应、脱附、再扩散的过程,而影响反应活性的最主要因素是“扩散”[9],而BET大小主要影响“吸附”过程,所以对活性K值并无明显影响。在一定范围内减少,并不会对脱硝活性有实质性影响。

图5 煅烧温度对脱硝性能的影响

3 结论

(1)在一定温度范围内,煅烧温度越高,催化剂耐磨损性能越好。

(2)催化剂的BET与煅烧温度呈反相关趋势,过高的煅烧温度会导致BET明显下降。

(3)在540-650℃范围内,煅烧温度对催化剂的脱硝活性无明显影响。

(4)实验结果显示,最优的煅烧温度范围为600-620℃,该温度煅烧制的产品各项指标均能满足现行国标要求。