采空区隐患影响下的残矿协同开采技术研究

2020-06-22李海港李仕杰郑小龙刘周超

李海港 李仕杰 郑小龙 刘周超 闫 雷

(1.江西省安全科学研究院,江西南昌330103;2.江西省安全生产科学技术研究中心,江西南昌330103;3.江西理工大学资源与环境工程学院,江西赣州341000)

赣南是我国乃至世界著名的黑钨矿产地,黑钨产量占到我国总产量的90%以上,区域内集中了10余座大型钨矿山及20 余座小型钨矿山,其中绝大部分钨矿山为具有数十年开采历史的老矿山,由于赣南钨矿的赋存条件特点以及原有开采技术条件限制,留下了大量未处理的复杂地下采空区以及未能开采完全的残留矿石[1-3]。据不完全统计,赣南大吉山钨矿、漂塘钨矿、荡坪钨矿、盘古山钨矿、铁山垅钨矿、西华山钨矿等矿山形成的采空区总量达3 640万m3,已充填空区量1 274 万m3,剩余采空区总量为2 366 万m3,残留矿石及低品位资源金属总量约10万t[4-5]。在当前矿产资源日益紧缺的情况下,如果能充分回收这部分遗留的残矿,则意味着目前矿山可采矿量会大大增加,与此同时,以上大部分矿山逐渐步入深部开采,随着开采中段向下延伸,遗留空区使得回采条件更加复杂、恶劣,矿柱变形破坏,相邻采场和巷道维护困难,空区坍塌和岩移,致使下一中段回采困难,空区积水造成突水隐患等,导致大量残矿无法回收,这类空区隐患与残矿回采的矛盾亟待解决[6-7]。

采矿领域一般认为,资源开采与采空区属于一组矛盾的组合,深部资源开采过程中不可避免地会产生采空区,而采空区的出现又会威胁到资源开采的安全性,如何协调处理好采空区与资源开采的关系是矿山安全生产领域亟待解决的重要难题[8]。2009年陈庆发教授基于A.H.Ansoff 提出的“协同”理念[9-10],针对采空区隐患资源开采条件提出了“协同开采”的理念,并明确阐述了“协同开采”定义及其技术体系[11-12]。自此,“协同开采”理念得到迅速发展,不少学者相继提出了大量协同开采技术,极大地丰富了我国采矿技术体系[13]。孙会熙等[14]针对矿山存在的资源开发规划不明确与采空区隐患威胁问题,提出了对于资源分区开采的协同开采优化方案,协同处理了空区隐患问题,并实现了矿产资源的高效回收;张海磊等[15]针对高埋深采空区群及存在的岩爆显现问题,结合高浓度膏体充填工艺与地压监测系统,实现了隐患资源与空区协同处理的协同开采;聂兴信等[16]针对矿体复杂多变的赋存条件,提出了深孔分段空场上向嗣后充填协同采矿法,并结合数值模拟与工业试验对该方法的适用性进行了论证;陈阳等[17]结合数值模拟方法对比分析了不同崩落法与充填法协同开采方案的可行性,对协同开采方案进行了优选。“协同开采”理念的实质就是通过一定手段和方法解决处理矿山系统运转过程中存在的矛盾与冲突,实现矿山系统运转的统一与协调,从而达到隐患处理与资源高效安全生产的目的。不同协同开采方案往往针对不同矿山系统或不同的矛盾组合,对于赣南钨矿山而言,矿体赋存条件复杂,脉幅平均为0.3 ~0.4 m,最宽达6 ~8 m,矿脉间距一般在10 m 左右,导致采空区形态差异大,且赣南主要钨矿的开采已有近百年历史,部分老采空区位置难以探明,地压显现较为严重。如何利用现有技术手段协同解决赣南钨矿山采空区隐患治理与残矿资源开采两大难题具有非常重要的工程实践意义。

鉴于此,本研究以赣南某典型钨矿采场残留矿体为例,基于“协同开采”理念,以三维精细探测为基础,以采空区微震实时监测为手段,协同应用空区封闭、充填空区等方法,在空区隐患处理的同时实现残矿安全开采,形成空区隐患治理与残矿安全回采的协同作业关键技术,以期为赣南钨矿资源安全高效开发提供理论依据和工程借鉴。

1 空区治理与残矿回采的协同关键技术

“协同开采”理念的基本内涵是根据矿山系统实际运转工作面临的不良隐患因素或系统负效应(如采空区、围岩失稳、突水突泥等隐患因素),以现有技术手段(包括岩层控制、灾害控制、实时安全监测等技术)减小或弱化不良隐患因素带来的影响,从而实现资源开采与隐患处理的双赢[11-12]。

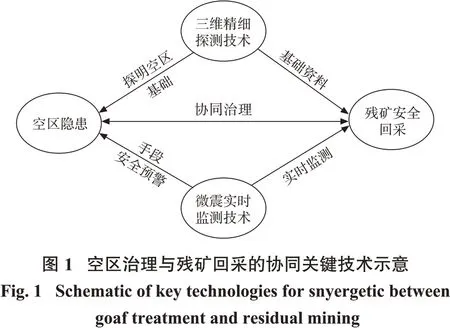

对于赣南钨矿而言,受其赋存条件影响,采空区总量巨大,形态各异,难已探明,地压显现现象显著,同时限于以往的开采技术手段,大量残留矿体未开采完全,残矿资源开发问题亟待解决。残矿资源开采与采空区隐患的协同作业是摆在工程技术人员面前的重大难题。由此,引入“协同开采”理念,以三维精细探测为基础,利用三维精细探测技术,探明复杂空区三维信息,为残矿回采技术方案设计提供基础资料;以采空区微震实时监测为手段,在整个回采阶段对采空区顶板稳定性和矿柱应力进行实时监测,因地适宜设计残矿回采方案;采用充填空区或崩落围岩等方法,在空区隐患处理的同时实现残矿安全回采,形成了空区隐患治理与残矿安全回采的协同作业关键技术(图1)。

2 工程概况

2.1 矿区地质概况

矿区位于西华山—杨眉寺复背斜次一级褶皱南段,以山岭地形为主,北高南低,最低标高320 m,高差657 m,矿体赋存标高为200~750 m。矿床有细脉带型和大脉型两类,以前者为主,主要矿化面积1.2 km2,共有16 条矿带。矿区地层为中上寒武系,岩性为变质含砾粗砂岩、变质中粒砂岩、变质细砂岩和砂质板岩。矿区内断层发育,有EW 向、NE—NNE 向和NW 向,规模都不大,对矿体破坏较小。矿区内主要控矿构造有近EW向的F5、F6断层,NW向的F2断层和NE 向的F3断层,其中最重要的断层是F2,该断层走向48°,倾向138°,倾角54°,破碎带宽0.5~1 m。该4组断层形成的菱形区段为矿体的主要赋存区。

2.2 矿山资源开采现状

根据矿体的赋存形态,矿山主要采用浅孔留矿法、阶段矿房法、全面法等空场采矿方法进行开采,不可避免地产生了形态复杂各异的采空区。矿体为脉状雁行阵列式产出,其采空区也多呈现长宽比、高宽比均较大的脉状展布。采空区地压隐患严重,受采空区隐患影响,矿山的采矿损失率普遍超过40%,在当前矿产资源日益紧缺的情况下,如果能充分回收这部分遗留的残矿,对于充分回收宝贵的矿产资源、延长矿山服务年限、增加矿山经济效益都具有十分重要的现实意义。

矿山针对厚大矿脉、薄矿脉分别采用阶段矿房法和浅孔留矿法开采。对采用阶段矿房法(大采)开采的厚大矿脉而言,其残矿类型包括顶柱、间柱、底柱及存窿矿等,对于采用浅孔留矿法或全面法(小采)开采的薄矿脉而言,其残矿类型包括顶柱、间柱等。大采形成的残矿周边可能会出现采空区冒落贯通地表的现象,小采形成的残矿一般都较独立,并且受爆破方式影响,大采采场的残矿一般比小采采场的残矿更不规则,形态更复杂,残矿量也更大。

考虑到上述因素,本研究以赣南某典型钨矿+448~+388 m 中段的31132 采场(大采)残留矿体作为研究对象,原矿体以脉带状产出,矿体倾角85°~89°,平均宽度为14.8 m,采用分段凿岩阶段出矿空场采矿法开采[18]。采场东西向布置,采场平均长度为43 m,高度为61.1 m,平均采幅为15.3 m,分4 个凿岩分段,各分段高度延用西边39112 矿块采场布置形式,控制在9.7~12.9 m 不等。因11#线穿脉为分区总回风巷,需要保护,且+448 m 与+388 m 中段东西错位,因此留设了10 m宽的间柱。

3 采空区三维精细探测及建模技术

3.1 实体模型构建

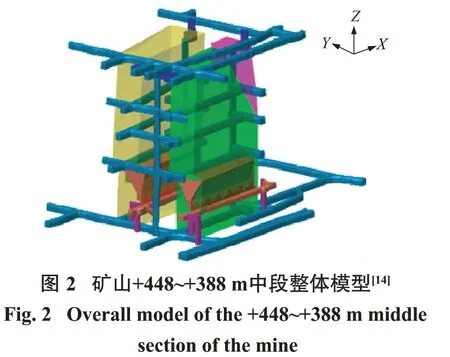

采空区几何特性以及与矿块的空间关系对于残矿回采意义重大,采用三维精细探测技术对采空区进行有效探测,建立相应的三维模型可直观展示采空区位置形态,同时三维建模结果可有效指导残矿回采方案设计。本研究以三维精细探测技术为基础,采用国内生产的blss 三维扫描系统对+448~+388 m 中段的31132 采场采空区形态进行探测,并结合3Dmine 软件,构建了+448~+388 m 中段矿块采场、各分段井巷及采空区等模型(图2)[14]。在所建模型的基础上进一步分析采空区空间形态及其几何特征,同时,通过多次采空区扫描建模可有效估算采场存窿量、出矿量以及分析爆破作业完成程度,为下一步残矿回采方案设计提供充足的基础资料。

3.2 残矿资源估计

本研究采空区3D 激光扫描测量采用“分次扫测、整体拼接”方案,分次扫描结果不仅可对采空区变化情况进行有效测定,并且通过对比分次扫描的采空区体积量变化可对残矿量进行估计。首先为验证残矿资源估计的准确性,对比3次扫描的采空区体积与实际月开采矿量变化情况,将第1次扫测采空区体积换算成矿量59 960 t,采场存矿量为14 510 t;第2 次扫测前进行一次顶部放顶,矿量为12 350 t(设计崩矿量),第2次扫描时采场存矿量为18 437 t。根据放顶矿量以及第1 次、第2 次扫描期间存矿量变化情况可得两次扫描期间出矿量为8 423 t,第2次扫测采空区体积换算成矿量为52 037 t,两次采空区形态变化量为7 923 t,由超爆量等因素引起的误差量约500 t;第3 次扫测采空区体积换算成矿量为67 381 t,两次采空区形态变化量为15 344 t,不考虑31132 矿块采场与周边采场之间夹石层垮透增加混入量情况的误差量约3 000 t。由上述结果可以验证残矿资源估计的可行性。

根据矿山生产资料对矿量进行估算,31132矿块采场设计顶柱回采量为19 970 t,设计底柱回采量为13 155 t。通过矿体三维模型进行布尔运算,可以精确计算残矿量。通过三维激光扫描得到采空区顶板有较大起伏,经计算可得31132矿块采场实际顶柱回采量为18 945 t,实际底柱回采量为15 482 t,整体估算量误差小于10%。采场三维激光扫描技术为快速测定采场存窿量、分析出矿量提供了一种新的方法,为下一步制定残矿回采方案提供了基础条件。

4 采空区实时微震监测

4.1 微震系统概述及现场布设情况

对于赣南钨矿残矿资源回采工作而言,采空区结构稳定性问题是影响回采工作有序进行的关键一环。微震技术的基本原理与声发射技术监测原理类似,都是采集岩石受力破坏过程的声能信号(微震波信号),通过对采集的声能信号进行分析从而对监测区域结构的稳定程度及安全性进行评价,达到稳定性实时监测的目的[19-20]。本研究针对31132 采场建立了IMS 微震监测系统,于采空区周边布置了2 台4通道数据采集分站和8 个单向微震检波器,+388 m中段微震检波器布设如图3 所示。上述8 个微震检波器形成了一个立体的监测台网,将采场包围在中心,使该系统能够精确定位到采场内发生的微震事件,从而准确掌握残矿回采过程中采场内岩体活动情况,对回采工作中岩体稳定性进行实时监测。

4.2 监测数据分析及可视化

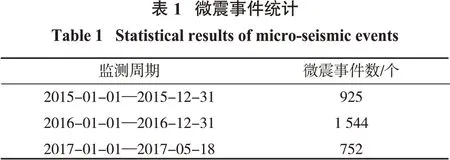

本研究微震监测周期为2015—2017年,在进行微震监测数据分析时,剔除了微震监测系统受传感器通信线路砸断、系统时间不同步、传感器连接盒电路板烧毁等因素影响的数据。图4 为31132 矿块微震监测区域示意图。表1 中统计了该区域监测周期内记录到的事件。由表1 可以看出采集到的数据质量较高,为后续处理分析奠定了基础。

图5 表示的是监测周期内触发传感器数目大于4的微震事件分布情况,球体的颜色代表事件发生的时间,球体尺寸与事件震级数呈正相关,即球体越大,表明事件的震级越大。由图5 可以看出:事件位于+448 m 中段和+388 m 中段,尤其在+388 m 中段与采空区底部之间较为集中。采矿活动使得矿柱或者上下盘围岩受力状态发生改变,应力重新分布,导致微震事件数呈现增加的趋势,底部结构微震事件数增多,说明底部岩体结构稳定性波动性较大,需要增强底部结构的锚喷网支护。

5 残矿协同回采

本研究以“协同开采”理念为基础,结合采空区精细探测与三维建模技术与微震实时安全监测技术,根据31132 矿块的赋存特点,因地制宜设计了顶柱、底柱、间柱分步开采的回采方案,同时为了尽可能保证残矿回采工作的安全性,根据顶柱、间柱开采中存在的空区隐患,协同应用空区封闭、胶结充填等方法对空区进行有效治理,实现空区隐患处理与残矿资源回收的有机统一。

5.1 顶柱回采技术

根据扫描得到的采空区边界图及顶柱回采标准方案图,开展了31132 矿块采场顶柱回采设计研究。为保护+448 m 中段11#线回风巷,本研究只针对31132 矿块采场东部顶板回采进行设计。针对顶柱实际形态结构特征,确定顶柱回采采用两侧间柱中施工放顶硐室,并钻凿深孔炮孔进行压顶的方案,如图6(a)所示。

顶柱工业试验中,放顶硐室一侧由采准天井、采准天井联道进入,另一侧由+448 m 中段向下施工硐室天井进入,在两侧的放顶硐室内对向施工深孔炮孔,各控制一半的顶柱。深孔孔口呈“马蜂窝”形态,孔口炮孔密度大,孔底炮孔密度小。深孔施工采用矿山自有的KQJ-100B 立柱式潜孔钻机,钻凿炮孔直径为100 mm,孔底距为2.5 m,实际装药量为3 060 kg,整体爆破效果良好,局部出现少量大块,并且31132 采场与31131 采场之间的夹石出现了部分垮塌。由图6(b)可清楚发现矿房爆破之后的实际采空区界线,与矿山根据采准及爆破设计资料划定的采空区界线之间存在明显误差,平均超出3.5 m 的距离(如图6(b)中的阴影部分),这部分可能由矿石超爆、边壁垮落等因素造成。放顶结束后,对+448 m 中段13#线主巷进行了水泥墙全封闭,严禁人员及设备进入。同时在下部+394 m 水平电耙道进行电耙出矿,矿石由电耙耙到溜井下放至388 m 中段,通过有轨电车运输至坑口。31132 采场西部顶板待有条件之后再进行回采。

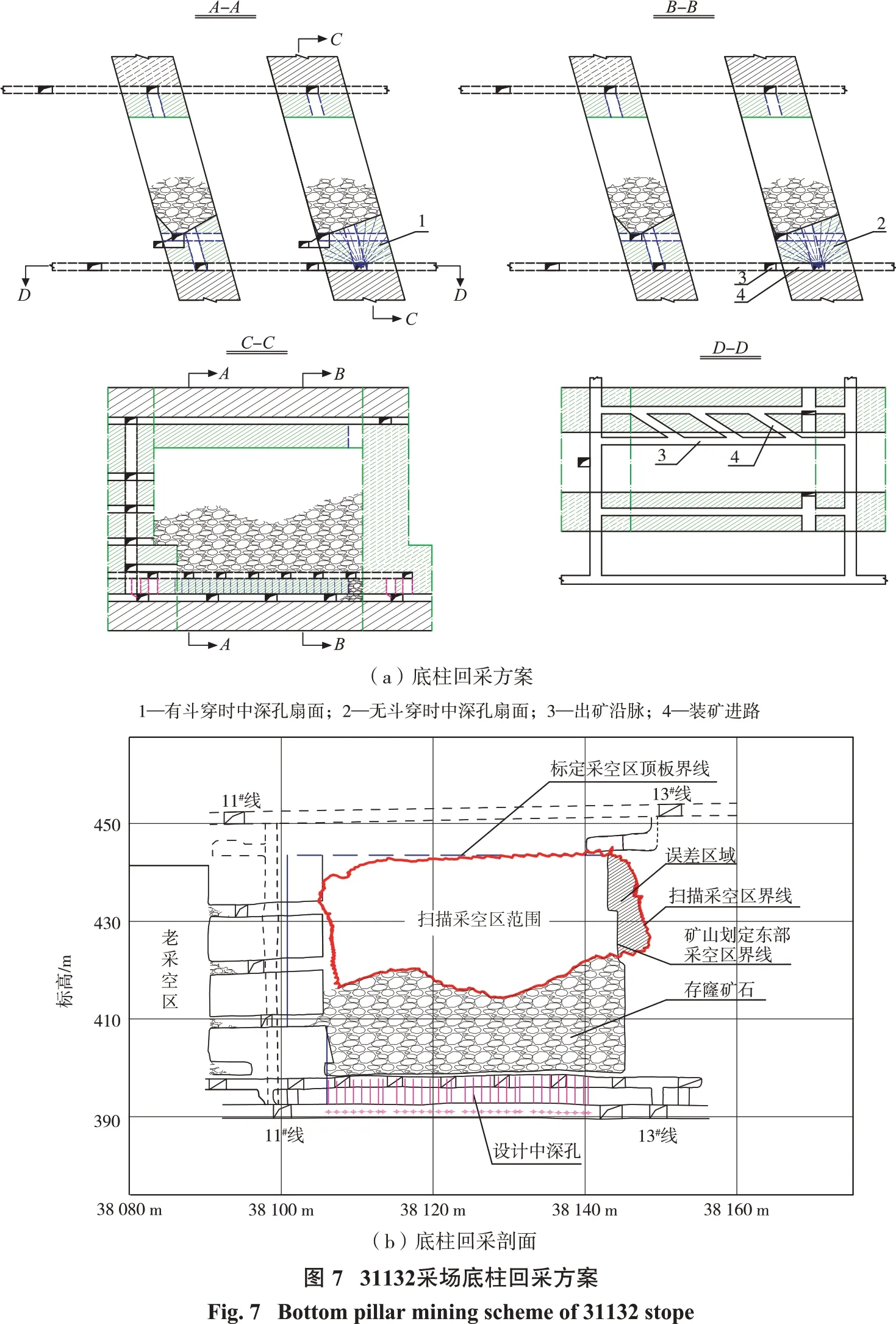

5.2 底柱回采

针对底柱实际形态结构特征,确定底柱回采方案为利用388 m 中段运输穿脉钻凿上向中深孔,并补充相应的出矿沿脉、装矿进路,以形成完整的出矿、运输系统。具体回采方案如图7(a)所示。Ⅲ主2沿脉巷需施工上向中深孔,以端部切槽为指向,通过后退式分次爆破完成底柱的回采工作。为保证出矿顺利进行,需增加出矿沿脉与装矿进路,即形成底部堑沟出矿结构。由于采场处于大量出矿阶段,因此底柱回采工作暂不实施。待采场顶板回采结束后,存窿矿与底柱崩落矿石一并回采,回采结束后可采用尾砂胶结充填,为间柱回采创造条件。31132 采场底柱回采剖面如图7(b)所示。

底柱回采工业试验中,采用YGZ-90 圆盘式中深孔钻机进行中深孔施工,钻凿炮孔直径为60 mm,孔底距为2.0 m,排距为1.5 m,以端部切槽为自由面及补偿空间进行后退式分次爆破,将堑沟内残留的存窿矿石与底柱一同放出,以回收上部存窿矿石及底柱矿石。

5.3 间柱回采

根据间柱实际形态与结构,经分析论证,开采东区低品位矿体时,由于该区矿体处于中西部已开采区域的错动范围内,为保证回采安全,采用了全尾砂胶结充填的采矿工艺,回采前首先对下部中段采空区进行有效充填。目前矿山正在进行充填站建设,土建工程基本完成,下一步将进行充填设备安装及充填管道铺设等。

由于间柱西部为39112 矿块,已结束回采,顶部已崩透至地表,由现场调查结果可知,该区垮落体部分已经压实固结,东部为31132 矿块采空区,回采前需对该区进行全尾砂胶结充填,考虑到需保护上部的分区总回风巷,预留10 m 顶柱作为永久损失。下部间柱采用分段充填法进行回采,回采顺序为竖直方向从下而上,平面方向由矿体边界向采准天井进行后退式回采。具体回采方案如图8所示。

中深孔施工采用矿山自有的YGZ-90 圆盘式中深孔钻机,钻凿炮孔直径为60 mm,孔底距为2.0 m,排距为1.5 m,以端部切槽为自由面及补偿空间进行后退式分次爆破。分段凿岩爆破出矿完成之后,对该分段进行充填,充填完成之后进入上一分段的循环中。各分段凿岩及充填过程如图9所示。

本研究开展了31132 矿块采场残矿回采工业试验,对31132 矿块采场东部顶板进行了放顶,崩矿量8 110 t,爆破效果良好,在此基础上辅以空区隔离等手段对空区进行了治理,确保了回采工作安全有序进行;完成了底柱上向中深孔施工,但由于采场处于大量出矿阶段,底柱回采工作暂不实施,待采场顶板回采结束后,存窿矿与底柱崩落矿石一起回采。回采结束后可采用尾砂胶结充填,为间柱回采创造条件。

6 结 论

(1)针对赣南钨矿存在形态复杂的采空区,以采空区三维精细探测技术为基础,精细化构建了包括矿块、采空区、底部结构工程、顶部硐室工程等在内的整体地质模型,通过多次复合精细化扫描得到的采空区模型,精确得到残矿量与残矿形态,为残矿回采方案制定提供了基础资料。

(2)以残矿回采工业试验为依托,建立了IMS 微震监测系统,对31132矿块采场的采空区稳定性进行了监测,通过实时数据采集分析,有效指导了31132矿块采场残矿的安全回采。

(3)结合赣南钨矿山残矿的赋存特点,以+448~388 m 中段的31132 采场残留矿体为例,系统制定了残矿回采(顶柱、底柱、间柱)与空区治理(空区封闭、胶结充填)的协同开采技术方案,并开展了顶柱回采工业试验,试验结果证明了残矿协同开采技术方案的可行性,可对赣南地区钨矿资源回采提供一定的参考。