基于Flac3D数值模拟的深部采场结构参数优化及应用

2022-06-07周亚博

摘要:针对阿尔哈达铅锌矿上向水平分层充填采矿法采场结构参数的确定开展相关研究,采用Flac3D数值模拟软件建立了留顶柱不留底柱、留底柱不留顶柱共2种数值模型,分步模拟计算各方案在回采过程中的应力和位移分布规律,分别从拉应力和底板上鼓量、顶板下沉量分析比较方案的优缺点。研究结果表明:首采分层开挖后,2种方案采空区的顶底板均出现了拉应力集中,采空区两侧围岩出现压应力集中区域;留底柱不留顶柱的方案拉应力出现明显下降,仅为2.30 MPa左右,因此选择留底柱不留顶柱的方案作为阿尔哈达铅锌矿上向水平分层充填采矿法的采场结构布置形式。

关键词:数值模拟;深部开采;采场结构参数;顶柱;底柱;充填采矿法

中图分类号:TD853.34文献标志码:A

文章编号:1001-1277(2022)05-0051-05doi:10.11792/hj20220510

引 言

采场结构参数不仅影响采矿生产安全,更与采矿作业效率密切相关[1]。进行采场稳定性分析及结构参数优化研究,推荐合理的采场结构参数,对矿山安全生产具有重要的指导意义[2-3]。学者们对采场结构参数的优化进行了大量的研究,刘文胜等[4]基于正交试验法,采用相似模拟试验的手段对眼前山铁矿的采场结构参数进行了优化;李守强等[5]采用数值模拟的方法對喀拉通克铜镍矿Ⅰ号矿体采场结构进行了设计优化;李江等[6]采用数值模拟的方法对大尹格庄金矿9种采场结构参数进行了分析,选择出最优方案;马春德等[7]采用ANSYS与Flac3D耦合模拟的方法分析了湘西金矿沃溪矿区的采场结构参数,优选出深部采场最优跨度。学者们的研究成果表明数值模拟的方案可以很好地实现不同采场结构参数的计算[8-10],为矿山的安全高效生产提供指导。本文采用Flac3D数值模拟对锡林郭勒盟山金阿尔哈达矿业有限公司(下称“阿尔哈达铅锌矿”)标高568~648 m矿体采场结构参数进行设计并模拟计算开采过程,以获得最优的采场结构参数,为深部开采提供技术支撑。

1 工程概况

阿尔哈达铅锌矿成立于2005年,2007年投产,设计生产能力为1 500 t/d,实际生产能力1 100~1 300 t/d。矿区有121条矿体,矿体厚度变化较大,经统计,厚度大于4 m的矿体占60 %~65 %。现有采矿方法设计原则为:矿体倾角小于或等于30°,厚度小于4 m时,采用充填采矿法或浅孔房柱采矿法开采;厚度大于4 m的矿体,采用中深孔房柱采矿法或充填采矿法开采。矿体倾角大于30°、小于50°的薄矿体,采用充填采矿法或留矿全面采矿法开采。矿体倾角大于50°的厚大矿体,采用分段空场采矿法或充填采矿法开采。局部品位较高、矿体不稳固矿段,为降低采矿损失贫化,采用充填采矿法开采。目前,深部矿体采用上向水平分层充填采矿法开采,采用Flac3D数值模拟软件模拟采场结构参数回采方案,获得最优方案,以实现安全高效开采的目的。

2 采场结构参数数值模拟

阿尔哈达铅锌矿深部采区开采568~648 m标高,中段高度40 m,因采用上行开采,故选择568 m中段为首采中段,采用留顶柱不留底柱的上向水平分层充填采矿法和留底柱不留顶柱的上向水平分层充填采矿法回采。因此,将矿体模型按40 m一个中段进行划分,分中段回采充填,上、下中段同时回采,每采完一个分层将计算结果导出,直至采完。

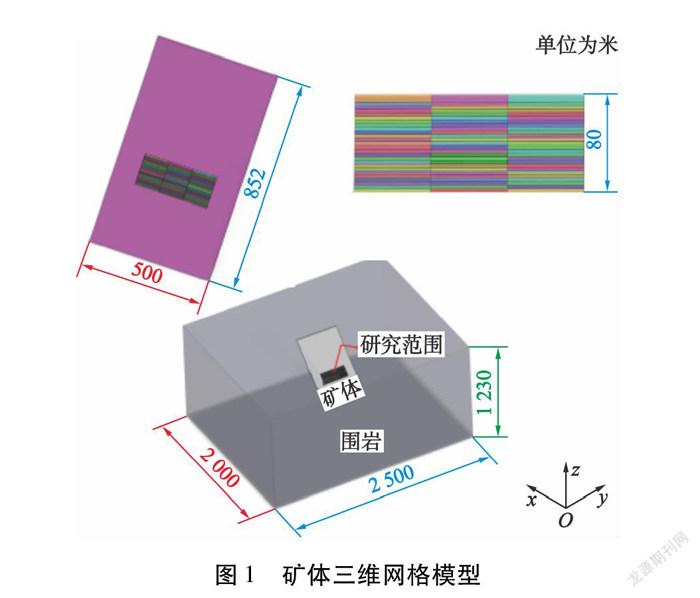

根据主要矿体特征选择模拟参数:矿体厚度5 m左右,倾角40°,目前主要回采中段在568~648 m中段,竖井标高1 030 m水平,采场距离地表高度350 m左右。建立2个中段,每个中段3个采场,共6个采场,研究范围为:x方向270~330 m,y方向80 m,z方向80 m。根据圣维南原理,建立的模型范围至少为研究范围的3~5倍,故建模尺寸为:x方向2 000 m,y方向2 500 m,z方向1 230 m。模型的上部直达地表,故无需施加地应力。采场单元尺寸为1 m,矿体单元尺寸为5 m,围岩单元尺寸为10 m,以此来控制网格单元的尺寸。通过Flac3D建立的矿体三维网格模型如图1所示。

2.1 参数选取

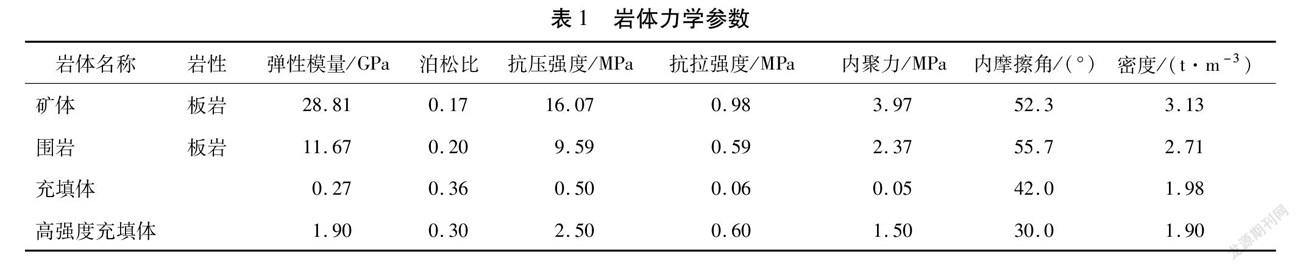

根据岩石力学试验所获数据及矿岩稳定性调查情况,采用RockData软件按Hoek-Brown准则计算得出阿尔哈达铅锌矿岩体力学参数,结果如表1所示。

2.2 计算方案和回采过程

此次采场结构参数数值模拟方案共选择以下2种:

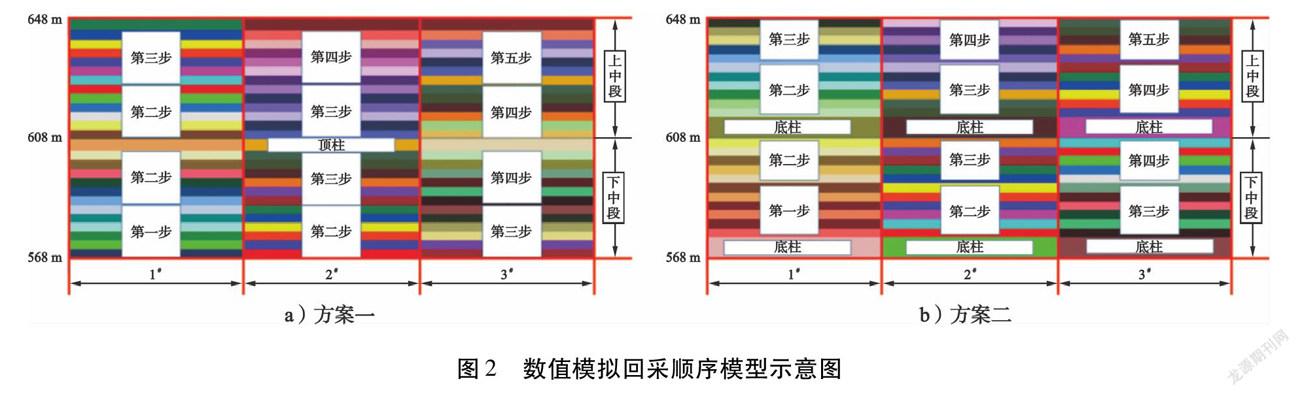

1)方案一:采场沿矿体走向布置,长度90 m,宽度8 m,高度为中段高度40 m,各分层回采高度3 m,控顶高度4.5 m,不留底柱和间柱,留设顶柱高4 m,顶柱采用进路法回采。

2)方案二:普通上向水平分层充填采矿法采场沿矿体走向布置,长度90 m,宽度8 m,高度为中段高度40 m,各分层回采高度3 m,控顶高度4.5 m,留7 m底柱,不留间柱和顶柱,底柱采用进路法回采。

采用Flac3D计算并模拟上述2种方案(如图2所示),得到最大、最小主应力,以及顶、底板位移和塑性区的情况,进而判定采场稳定性情况,从安全经济的角度优选最佳采场结构参数。

3 模拟结果及分析

3.1 方案一

采用方案一,留顶柱4 m,不留底柱,采场长度90 m矿体模型进行数值模拟,部分关键步骤中采场的位移和应力结果如图3所示。

统计6个步骤中最大应力与位移量模拟结果,如表2所示。

由图3可知:首采分层开挖后,采空区的顶底板出现了拉应力集中,顶板及上覆岩层自重应力转移到采空区两帮的矿柱中,造成采空区两侧围岩出现压应力集中区域。随着分层回采和充填完成,拉应力集中在下部胶结充填区。矿房开挖过后,矿房顶板上部形成一个拉应力拱,当充填完成后,拉应力集中区1373F831-A21B-4262-81DE-7CEF6D6C13CD

域进一步扩大,在整个采场的长度上形成拉应力集中区。由表2可知,随着开采的进行,第三步和第四步暴露采空区面积最大,此时最易出现失稳破坏,顶板拉应力较大,尤其在矿体与围岩交界处和矿体顶板位置,但其他位置所受拉应力较小。

矿体回采过程中,第三步和第四步因需完成对充填体下分层的开采,整体顶板下沉量偏大,位移逐渐增加,但采场整体顶板位移较小。随着开挖的进行,因为充填体逐渐替代原有矿石,而充填体物理力学参数小于矿石,所以采场的底鼓逐渐增加,各步骤矿房全部回采完成后顶板下沉量为1.68~4.10 cm,底板上鼓量为1.92~4.26 cm。

3.2 方案二

方案二,留7 m底柱,不留顶柱,采场长度90 m矿体模型部分关键步骤中采场的位移和应力云图如图4所示。统计6个步骤中位移及最大应力模拟结果,如表3所示。

由图4可知:首采分层开挖后,采空区的顶底板同方案一一致,同样出现了拉应力集中,顶板及上覆岩层自重应力转移到采空区两帮的矿柱中,造成采空区两侧围岩出现压应力集中区域;并且随着分层回采和充填完成,拉应力集中在下部胶结充填区,压应力集中在采空区的两侧。矿房开挖过后,矿房顶板上部形成一个拉应力拱,当充填完成后,拉应力集中区域进一步扩大,在整个采场的长度上形成拉应力集中区。由表3可知,随着开采的进行,采场顶底板拉应力值整体比较稳定,且与方案一相比,拉应力出现明显下降,仅为2.30 MPa左右。与方案一进行比较,方案二对于应力控制更为理想,顶板拉应力明显减小。

首采分层开挖后,顶板形成位移拱,最大下沉量0.17 cm。在第三步,进行充填体下方矿体开采时,因上中段留有厚7 m底柱,568 m中段1#矿房顶板下沉得到有效控制,最大下沉量0.39 cm;在全回采过程中,底部最大上鼓量为6.14 cm,受环境应力影响,底部出现上鼓。矿体回采过程中,第三步和第四步因需完成对充填体下分层的开采,整体顶板下沉量偏大,位移逐渐增加。但采场整体顶板下沉量较小,较方案一有明显改善。随着开挖的进行,由于采用充填体逐渐替代原有矿石,而充填体物理力学参数小于矿石,所以采场的底鼓逐渐增加,各步骤矿房全部回采完成后顶板下沉量为0.17~0.39 cm,底板上鼓量为1.92~6.14 cm。

4 工程应用及效果

以阿尔哈达铅锌矿5631采场作为试验采场,采用方案二的采场结构参数回收矿体约1.82万 t,单采场平均生产能力130 t/d,单日最大出矿量达210 t,開采过程中未出现失稳、冒落等现象,满足后期其他采场的施工要求,可在该矿山推广应用。现场试验效果如图5所示。

5 结 论

1)方案一,留顶柱4 m,不留底柱,采场长度90 m矿体模型模拟结果表明:随着分层回采和充填完成,拉应力集中在下部胶结充填区。矿房开挖过后,矿房顶板上部形成一个拉应力拱,最大拉应力为3.04 MPa,顶板拉应力较大,尤其在矿体与围岩交界处和矿体顶板位置,各步骤矿房全部回采完成后顶板下沉量为1.68~4.10 cm,底板上鼓量为1.92~4.26 cm。

2)方案二,留7 m底柱,不留顶柱,采场长度90 m 矿体模型模拟结果表明:首采分层开挖后,采空区的顶底板同方案一一致,同样出现了拉应力集中,顶板及上覆岩层自重应力转移到采空区两帮的矿柱中,造成采空区两侧围岩出现压应力集中区域。但与方案一相比,拉应力出现明显下降,仅为2.30 MPa左右。各步骤回采完成后顶板下沉量为0.17~0.39 cm,底板上鼓量为1.92~6.14 cm。选择方案二作为阿尔哈达铅锌矿上向水平分层充填采矿法的最优采场结构参数。

3)采用方案二在阿尔哈达铅锌矿进行现场工业试验,采场平均生产能力130 t/d,单日最大出矿量达210 t,开采过程中未出现失稳、冒落等现象,满足施工要求,可推广应用。

[参 考 文 献]

[1] 李胜辉,王立杰,刘志义,等.复杂破碎矿体试验采场稳定性分析及结构参数优化[J].金属矿山,2021(8):41-45.

[2] 周宝坤,陈晓青,田迎春,等.基于响应曲面法的崩落法采场结构参数优化[J].金属矿山,2021(3):67-73.

[3] 胡建非,郭忠林,龚原,等.基于博弈论-改进TOPSIS模型的采场结构参数优化[J].矿业研究与开发,2020,40(12):11-17.

[4] 刘文胜,李广辉,楚长青,等.基于正交试验法的眼前山铁矿采场结构优化[J].矿业研究与开发,2021,41(9):6-11.

[5] 李守强,郭利杰,张际敏,等.下向嗣后充填采场高度优化及充填配比参数设计[J].中国矿业,2021,30(增刊1):278-283.

[6] 李江,张润达,朱晨迪.两步骤上向水平分层充填法采场宽度优化研究[J].矿业研究与开发,2021,41(4):11-17.

[7] 马春德,徐家庆,刘焕新,等.基于ANSYS-FLAC3D的深部采场结构参数优化研究[J].矿冶工程,2021,41(1):20-23.

[8] 苏怀斌,张钦礼,张德明,等.穰家垅银矿大规模充填采矿采场结构参数优化研究[J].黄金科学技术,2020,28(4):550-557.

[9] 侯廷凯.自走铁矿分段矿房法开采工艺与采场结构参数研究[D].昆明:昆明理工大学,2020.

[10] 惠安社,李明楼,路增祥,等.我国无底柱分段崩落法结构参数优化研究进展与方向[J].金属矿山,2020(3):1-11.

Optimization and application of deep stope structural parameters based1373F831-A21B-4262-81DE-7CEF6D6C13CD

on Flac3D numerical simulation

Zhou Yabo

(Xilin Gol League Shanjin Alhada Mining Co.,Ltd.)

Abstract:To determine the structural parameters of stope using upward horizontal slicing filling mining method in Alhada lead-zinc mine,related research is carried out.A total of 2 kinds of numerical models including reserving top pillar without sill pillar and reserving sill pillar without top pillar were built by Flac3D numerical simulation software,the step-by-step simulation was used to calculate the stress and displacement distribution laws of each scheme in the recovery process,and the advantages and disadvantages of the schemes were analyzed and compared from the tensile stress,the upward swelling degree of floor and downward settling degree of roof,respectively.The results showed that tensile stress concentration occurred in the roof and floor of the goafs for both schemes after the first slicing excavation and the stress concentration occurred in wall rocks on both sides of the goaf; in the scheme of reserving sill pillar without top pillar,the tensile stress obviously declines to only around 2.30 MPa.So the scheme of reserving sill pillar without top pillar was selected as the stope structure layout form of upward horizontal slicing filling mining method in Alhada lead-zinc mine.

Keywords:numerical simulation;deep mining;stope structural parameter;top pillar;sill pillar;filling mining method

收稿日期:2021-11-30; 修回日期:2022-03-10

基金項目:中国博士后科学基金面上项目(2021M702015,2021MD703874)

作者简介:周亚博(1986—),男,河南郑州人,工程师,硕士,从事金属矿山开采理论研究等工作;内蒙古自治区锡林郭勒盟东乌珠穆沁旗满都镇,锡林郭勒盟山金阿尔哈达矿业有限公司,026399;

E-mail:zhouyabo@sd-gold.com1373F831-A21B-4262-81DE-7CEF6D6C13CD