大冶铁矿同阶段崩落法转充填法开采隔离间柱合理宽度确定

2020-06-22王刘宝刘艳章张国权蔡原田

王刘宝 刘艳章,2 尹 东 姜 维 张国权 蔡原田

(1.武汉科技大学资源与环境工程学院,湖北武汉430081;2.冶金矿产资源高效利用与造块湖北省重点实验室,湖北武汉430081;3.武钢资源集团大冶铁矿有限公司,湖北黄石435006)

大冶铁矿龙洞采区一直采用崩落法开采,目前正在进行-170 m 阶段矿体回采,随着开采工作的推进,回采对象逐渐转移至阶段内边界残留矿体。为保证该部分矿体安全开采,矿山拟由崩落法向充填法过渡。当矿山由崩落法向充填法过渡时,通常需要结合生产实际,在两种采矿方法开采的过渡段留设一定尺寸的隔离间柱,以保证两种采矿方法的顺利过渡及两种采矿法在过渡段的开采安全[1-3]。过渡段隔离间柱作为地下矿山生产的重要组成部分,其尺寸关系到充填采场的安全及两种采矿方法开采的顺利过渡。

随着绿色矿山建设的推进,矿山生产环境约束条件愈加严格,许多前期采用崩落法开采的矿山,开始逐渐采用充填法开采[4-6]。近年来,崩落法转充填法隔离间柱尺寸不仅成为矿山企业关心的问题,也成为学者们研究的热点[7-9]。李玉飞等[10]基于突变理论建立了矿柱失稳的尖点突变模型,通过分析矿柱失稳的条件,建立了隔离矿柱安全厚度计算模型,并求解了某矿山崩落法转充填法开采充填采场顶柱的安全厚度。刘艳章等[11]基于π 定理建立了崩落法转充填法过渡段充填采场厚跨比和顶柱稳定性关系模型,以顶柱的许用应变为判据,计算了程潮铁矿过渡段充填采场顶柱厚度。裴明松等[12]以程潮铁矿垂直方向崩落法转充填法开采过渡段隔离间柱为研究对象,采用数值模拟方法对不同充填采场顶柱厚度下地表沉降情况及充填采场的安全性进行了分析,确定了顶柱合理厚度。上述研究多集中在空间位置呈上下分布的两种采矿方法过渡段的隔离间柱及其尺寸等方面,同阶段不同采矿方法之间竖向隔离间柱及其尺寸的研究涉及较少。

本研究以大冶铁矿龙洞采区-170 m 同阶段崩落法转充填法开采过渡段竖向隔离间柱为研究对象,将梯形隔离间柱简化为固支梁,以梯形隔离间柱水平应变量允许值为判据,求解梯形隔离间柱上端初始宽度;保持梯形隔离间柱竖直高度和底角度数不变,将梯形隔离间柱上端宽度作为其尺寸表征参数,以梯形隔离间柱上端初始宽度为基础,计算不同梯形隔离间柱尺寸与不同充填体灰砂比协同作用下的充填采场顶板围岩沉降量,由顶板围岩允许沉降值得到不同灰砂比下梯形隔离间柱上端的合理宽度。

1 工程概况

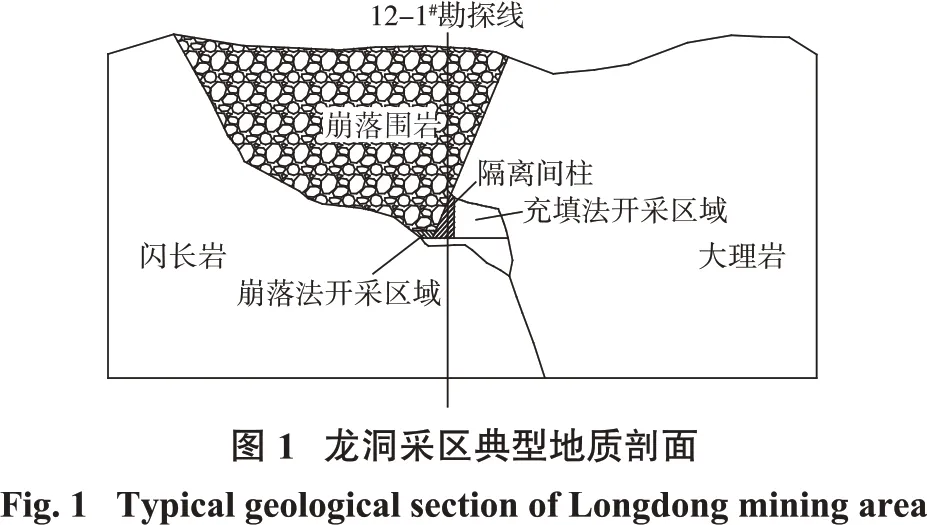

大冶铁矿龙洞采区以12-1#勘探线为界线,该线以西矿体采用无底柱分段崩落法开采,该线以东矿体作为保安矿柱,属残留矿体,暂未开采;保安矿柱赋存标高为-230~-110 m,其中,-170~-110 m 水平矿体储量约31 万t。目前,龙洞采区回采工作主要集中在保安矿柱西侧的-158 m 水平,按照目前大冶铁矿的生产能力计算,龙洞采区-170 m 阶段的开采工作将会很快转向-170 m 阶段的保安矿柱。矿山计划采用上向水平分层胶结充填法回采龙洞保安矿柱,阶段高度为60 m,设计分层高度为10 m;该阶段矿体平均厚度为22 m,矿体上盘为大理岩,下盘为闪长岩。龙洞采区典型地质剖面如图1所示。

龙洞采区水平方向崩落法转充填法过渡段留设的隔离间柱尺寸与充填采场工艺参数关系紧密。在大冶铁矿龙洞采区开拓系统、现有生产装备等开采技术条件一定的情况下,隔离间柱尺寸与充填采场工艺参数的协同匹配关系研究演变为隔离间柱尺寸与充填采场充填体灰砂比协同匹配关系的研究。由图1 可知:龙洞采区留设的隔离间柱,一方面要承载保安矿柱西侧崩落法开采所产生的崩落覆岩;另一面还要与充填体协同承载保安矿柱采空后的围岩应力,其形状及尺寸对保障充填采场顶板围岩安全稳定具有重要影响。根据生产工艺的不同,隔离间柱的形状及尺寸往往会发生改变[13-15],考虑到龙洞采区保安矿柱及其西侧矿体所采用的采矿方法,若采用矩形结构隔离间柱,极有可能由于保安矿柱西侧崩落法开采作业而破坏隔离间柱的稳定性,降低矩形隔离间柱与充填体对围岩的协同承载能力,不利于保安矿柱充填采场的安全稳定。为保证同阶段开采崩落法向充填法的顺利过渡,须在隔离间柱靠近崩落覆岩一侧,按照岩石移动角设置保护斜坡[16]。根据大冶铁矿龙洞采区矿岩条件,选定底角α为65°,此时隔离间柱形状近似呈上窄下宽的直角梯形。

2 梯形隔离间柱上端初始宽度计算

2.1 力学模型构建

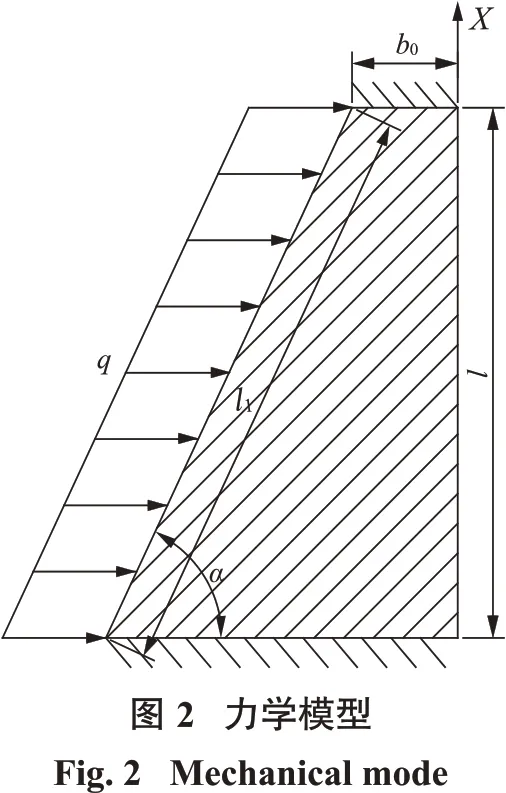

龙洞采区同阶段崩落法转充填法开采过渡段留设的梯形隔离间柱竖直高度为矿山阶段高度60 m,由于梯形隔离间柱高度相对于整个崩落围岩高度较小,可认为崩落围岩均匀作用于梯形隔离间柱斜面,其力学模型如图2 所示。图中,q为崩落围岩应力,Pa;b0为梯形隔离间柱上端初始宽度,m;l1为梯形隔离间柱护坡长度,m;l为梯形隔离间柱竖直高度,m;α为底角,(°)。

2.2 初始宽度计算

由文献[16]分析可知,保安矿柱一侧崩落围岩是梯形隔离间柱产生变形失稳破坏的重要受力来源,为防止梯形隔离间柱变形过大发生失稳破坏而影响临近充填采场的安全和稳定,需对梯形隔离间柱进行受力分析,计算梯形隔离间柱的安全尺寸。

根据图2可知,保安矿柱西侧崩落围岩均匀作用于间柱侧面,崩落围岩应力表达式为

式中,λ为侧压系数;ρ为崩落岩体密度,kg/m3;g为重力加速度,m/s2;h为覆岩高度,m。

以梯形隔离间柱直角边下端点为坐标原点,间柱垂直直角边为X轴建立坐标系,如图2 所示,根据几何关系,间柱任一截面宽度为

式中,b(x)为距离原点为x的梯形隔离间柱截面宽度,m。

将梯形隔离间柱厚度取单位长度1,可求得间柱抗弯截面系数,公式为

式中,W(x)为距离原点为x的梯形隔离间柱截面抗弯截面系数,m2。

由于崩落法开采区域上盘围岩为大理岩,岩性较好,岩石移动角很大,护坡斜面近似为竖直平面,隔离间柱各截面宽度近似相等,故在隔离间柱应变分布解析式运算过程中,可将梯形隔离间柱简化为长度为l的变惯性矩梁,求解变惯性矩梁截面弯矩,则变惯性矩梁任意截面的弯矩为

式中,M(x)为距离原点为x的梯形隔离间柱截面弯矩,N·m。

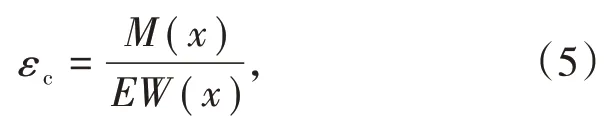

崩落的围岩均匀作用在梁上,会引起梁发生弯曲变形,梁任意截面的弯曲变形可表示为

式中,εc为梁截面弯曲变形;E为梯形隔离间柱弹性模量,Pa。

将式(1)至式(4)代入式(5),可求得隔离间柱任意截面的弯曲应变为

通过分析可知,间柱顶部位置宽度较窄,且隔离间柱上端与围岩固定约束距离较短,间柱上部截面为最危险截面。故本研究侧压系数λ取 0.3[17],崩落岩体密度ρ取 1.86 g/cm3,重力加速度g取 10 m/s2,崩落散体高度h取273 m,E=15.6×109Pa,x=60 m,l=60 m,sinα=0.906,cosα=0.423,tanα=2.145,l1=l/sinα,将上述参数代入式(6),可得:

因此,只需隔离间柱上部危险截面弯矩小于隔离间柱允许拉应变即可,即[εc]<[ε0]。参考文献[18]并根据隔离间柱岩性,确定本研究隔离间柱最大允许拉应变ε0=0.001 3,则间柱上端初始宽度b0>11.62 m,从工程应用角度出发,最终确定梯形隔离间柱上端初始宽度为12 m。

3 梯形隔离间柱上端合理宽度确定

前文采用理论研究方法,计算了在保证梯形隔离间柱变形安全情况下的上端初始宽度,未考虑充填采场顶板围岩对其尺寸的要求。如需保证充填采场安全,还需考虑充填采场工艺参数与隔离间柱尺寸的匹配关系,确定隔离间柱合理尺寸。在大冶铁矿隔离间柱底角(α)、竖直高度(h)及其他工艺参数一定的情况下,隔离间柱上端宽度仅与充填体灰砂比相关。由于隔离间柱与充填体灰砂比协同匹配计算较为复杂,故本研究采用数值模拟方法,对不同梯形隔离间柱尺寸与充填体灰砂比的协同匹配关系进行研究。

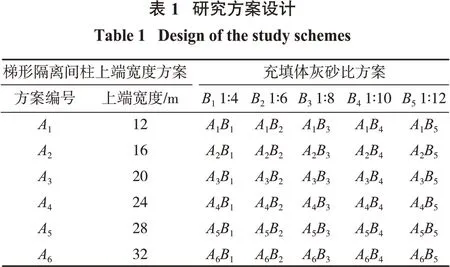

3.1 研究方案设计

目前大冶铁矿所采用的充填采矿方法主要为胶结充填采矿法,根据大冶铁矿胶结充填体灰砂比及前文得到的梯形隔离间柱上端初始宽度,保持梯形隔离间柱竖直高度和底角度数不变,设计了1∶4、1∶6、1∶8、1∶10、1∶12 5 种灰砂比与 12、16、20、24、28、32 m 6 种梯形隔离间柱上端宽度协同作用的研究方案,如表1 所示。对不同方案下充填体灰砂比与隔离间柱上端宽度协同作用的充填采场顶板围岩的沉降量进行数值计算,探寻不同充填体灰砂比下梯形隔离间柱上端的合理宽度。

3.2 数值模型建立

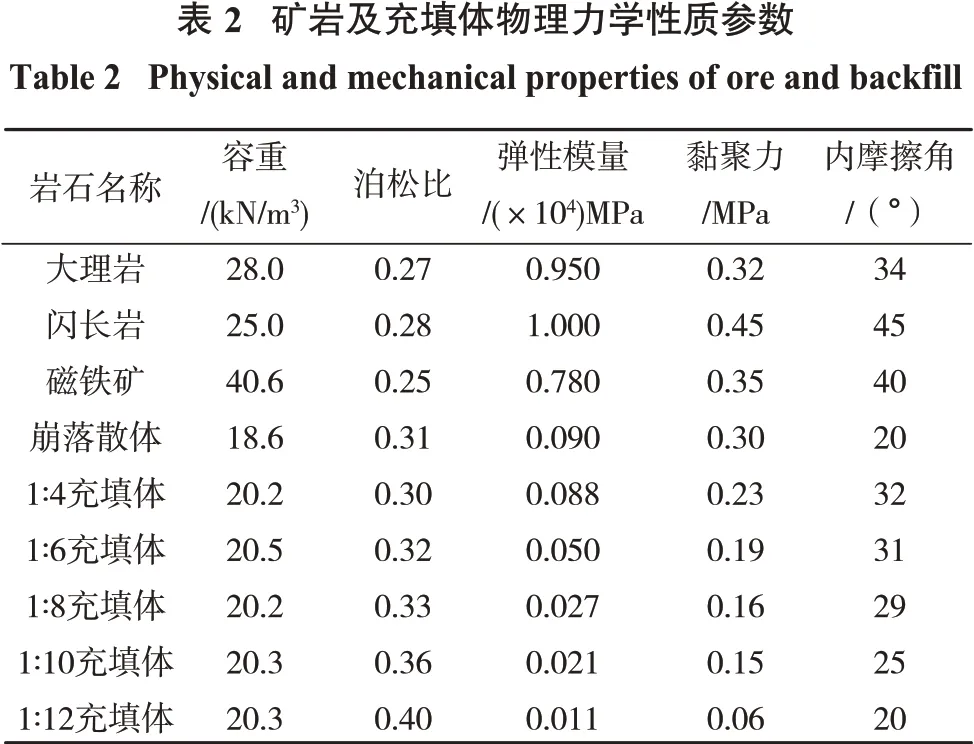

根据大冶铁矿地质及生产资料,本研究数值计算采用的矿岩及充填体物理力学性质参数取值如表2所示。

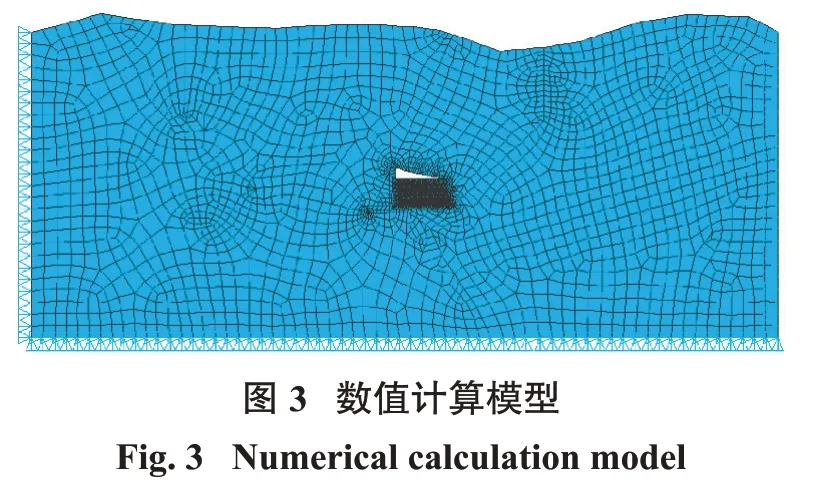

目前,矿山计划采用上向水平分层胶结充填采矿法回采保安矿柱,为能够模拟不同灰砂比充填开采时充填采场顶板围岩的最大沉降量,根据矿山回采工艺,计算最上一层空区未充填时顶板围岩沉降。以龙洞采区典型地质剖面图为有限元计算模型,划分网格,施加边界约束和重力场,数值计算模型尺寸为1 300 m×564 m(长×宽);模型上部边界为自由边界,下部边界条件为全约束,左右边界为水平约束。最上一层空区未充填时的数值计算模型如图3所示。

3.3 数值计算结果及分析

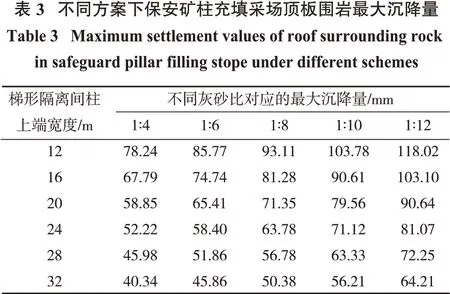

数值模拟过程中,提取不同方案下充填采场顶板围岩的沉降量,并选取每一方案下充填采场顶板围岩的最大沉降量进行对比,不同方案下充填采场顶板围岩的最大沉降量如表3所示。

金属矿山地下开采过程中采场顶板围岩允许沉降值的确定较为复杂,常与围岩物理力学性质、采矿方法、支护方案等密切相关[19-20]。参考文献[21],以大冶铁矿围岩特性及开采工艺为依据,并结合矿山生产经验,确定大冶铁矿龙洞采区充填开采顶板围岩允许沉降值为70 mm。

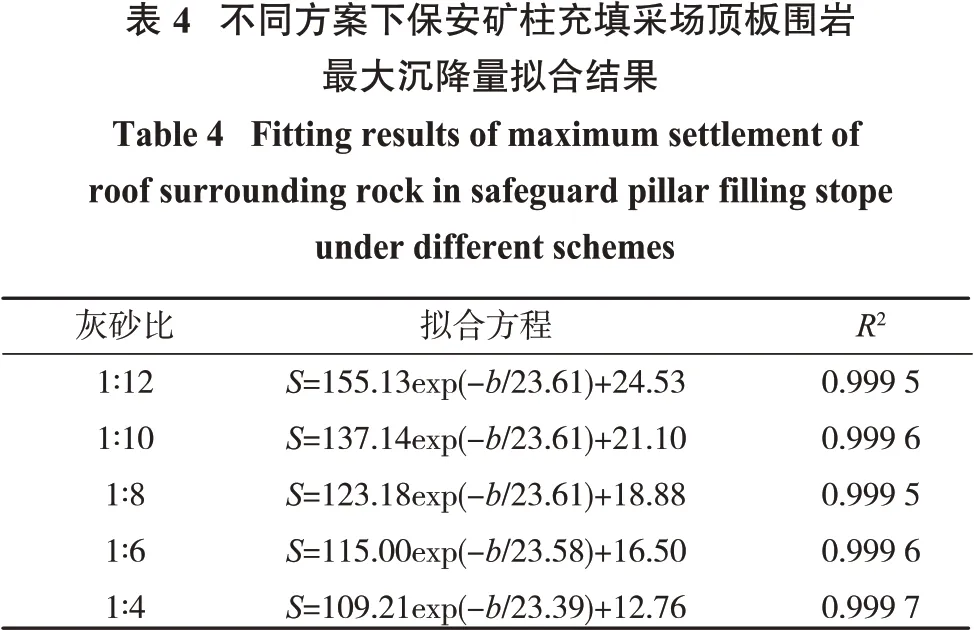

根据表3 绘制的顶板围岩最大沉降量折线图如图4 所示,对图4 中顶板围岩最大沉降量进行了数据拟合,结果如表4所示。

由图4 可知:同一梯形隔离间柱上端宽度下,随着充填体灰砂比增大,采场顶板围岩最大沉降量呈逐渐递减趋势,灰砂比为1∶4 时,采场顶板围岩最大沉降量最小,为40.34 mm;同一灰砂比下,随着梯形隔离间柱上端宽度增大,充填采场顶板围岩的最大沉降量逐渐减小。研究结果呈现上述变化特征的原因可能为:随着充填体灰砂比增大,胶结充填体的强度随之逐渐增大,充填体与隔离间柱协同承载围岩变形的能力逐渐增强,采场顶板围岩的沉降量逐渐减小;随着梯形隔离间柱上端宽度增大,梯形隔离间柱占有的矿石量逐渐增加,充填体充填空区的占有量逐渐减小,梯形隔离间柱与充填体协同承载顶板围岩变形作用的能力逐渐增强,顶板围岩沉降量逐渐减小。

以灰砂比为1∶4 时不同梯形隔离间柱上端宽度下充填采场顶板围岩的沉降量为例,由梯形隔离间柱上端宽度与顶板围岩最大沉降量的变化趋势可知,梯形隔离间柱上端宽度为12 m 时,顶板围岩最大沉降量为78.24 mm,超过顶板围岩允许沉降值,围岩变形较大,表明此宽度下的梯形隔离间柱与充填体协同匹配关系不能满足围岩变形要求;当梯形隔离间柱上端宽度增大至16 m 时,顶板围岩最大沉降值为67.79 mm,小于顶板围岩允许沉降值70 mm,围岩变形较小,此宽度下梯形隔离间柱与充填体协同匹配关系可以满足围岩变形要求;当梯形隔离间柱上端宽度继续增大时,顶板围岩最大沉降量将继续减小,且该值小于顶板围岩允许沉降值;然而,当梯形隔离间柱上端宽度超过16 m时,会由于间柱占用过多矿石量,造成矿石资源浪费,降低了矿石资源利用率。

为得到灰砂比1∶4 充填开采保安矿柱时梯形隔离间柱上端的安全经济宽度,将顶板围岩允许沉降值代入拟合方程,得到梯形隔离间柱上端合理宽度b为15.11 m,从工程实际应用角度出发,b取16 m。经过类比分析采用灰砂比分别为1∶6、1∶8、1∶10和1∶12充填开采保安矿柱时,将顶板围岩允许沉降值代入拟合方程,并考虑工程实际,得到梯形隔离间柱上端合理宽度b分别19、21、25、29 m。

4 结 论

以大冶铁矿龙洞采区同阶段崩落法转充填法开采过渡段梯形隔离间柱为研究对象,选取典型地质剖面图,将梯形隔离间柱简化为变惯性矩固支梁,以梯形隔离间柱水平应变量允许值为判据,计算了梯形隔离间柱上端初始宽度;保持梯形隔离间柱竖直高度和底角度数不变,将梯形隔离间柱上端宽度作为其尺寸表征参数,以梯形隔离间柱上端宽度为基础,对不同梯形隔离间柱上端宽度与不同充填体灰砂比协同作用下充填采场顶板围岩的沉降量进行了计算,并对不同灰砂比下梯形隔离间柱上端宽度与顶板围岩最大沉降量进行了数据拟合;通过将顶板围岩允许沉降值代入拟合方程,对不同灰砂比下梯形隔离间柱上端的合理宽度进行了计算。研究取得如下结论:

(1)大冶铁矿龙洞采区-170 m 阶段同水平崩落法转充填法开采过渡段隔离间柱近似为上窄下宽的梯形,梯形隔离间柱竖直高度为60 m,底角为65°,将梯形隔离间柱简化为变惯性矩固支梁,求解的梯形隔离间柱上端初始宽度为12 m。

(2)采用灰砂比分别为1∶4、1∶6、1∶8、1∶10 和1∶12 充填开采保安矿柱时,与之协同匹配的梯形隔离间柱上端安全经济宽度(即隔离间柱合理宽度)分别为16、19、21、25、29 m。