长走向平行钒铁矿体协同开采方案研究

2020-06-22黄明清李兵磊刘青灵

黄明清 陈 霖 李兵磊 刘青灵

(福州大学紫金矿业学院,福建福州350108)

金属矿多层矿体安全回采是采矿工程界的难题之一[1-2]。当双层矿体为同一矿种时,应根据矿体的产状、距离及矿体品位等条件研究设计开采方案,工程上一般先回采上盘矿体,再回采下盘矿体,即同中段上盘矿体超前下盘矿体开采;若生产组织得当,也可考虑同中段上盘矿体与下盘矿体同时回采,以提高开拓系统及井巷工程的利用率。若同一中段的上盘矿体处于下盘矿体开采的矿岩移动线之外,则两条矿体对应的采场可独立生产,采矿活动互不影响。然而,当上盘矿体处于岩体移动线范围内时,一般须待上盘矿体回采全部结束后,下盘矿体的采场才可进行大量放矿。此外,当双层矿体为同一矿种且品位相差较大,或为不同矿种时,必须实行分采分运,从而对阶段运输、采矿方法、生产组织及调度提出了更高的要求。上下盘矿体开采时这种相互影响、相互制约的现象,极大限制了双层矿体的安全回采。

双层矿体回采往往伴随着多种工程目的,对矿区整体规划、开采顺序优化、采矿方法改进及开采稳定性等方面有严格的技术要求。陈庆发等[3-4]主张从时间、空间上,对开采前、开采中及开采后多层次的采矿工程、采矿方法进行协同处理;Ling[5]采用模糊综合评价方法建立了神东煤区2 000 万t 级大规模开采与环境保护协同发展的评价模型;刘泽洲等[6]认为采矿环境再造是提高难采矿体安全性及区域稳定性的有效方法;孙会熙等[7]认为不同矿体协同开采时,应按分区有针对性地设计各区域的采矿方法与开采顺序;陈庆发[8-9]总结出的“协同开采”理念的本质在于资源开采与灾害处理及其他技术的同步与协调,从而提高矿山开采系统的协同效应。

甘肃七角井钒铁矿区内分布有钒矿与铁矿双层矿体,上盘钒矿体与下盘铁矿体走向均超过4 km,两者近似平行产出,7#~21#线间约60.4%的钒矿储量处于铁矿开采的矿岩移动线范围内,导致两者开采强度、开采进度、开采规模及采矿方法相互制约。更加不利的是,由于钒矿市场行情不理想,矿山近10 a 来均以铁矿为主要开采矿种;随着铁矿开采深度不断加大,逐渐暴露出上盘钒矿资源保护难度大、铁矿开采损失贫化率高、采空区增长迅速、固废处理难等问题,使矿山发展受到极大限制。本研究首先总结钒、铁矿体的形态特征与开采技术条件,初步提出双层矿体“平面分区、采铁保钒”的协同开采方案;其次,对协同开采时各分区的工程空间协同、开采时序协同进行研究和分析;最后,对各分区钒、铁矿体的采矿方法进行优化,并提出不同分区的崩落、充填等地压控制措施,从而保障钒、铁矿体安全、高效开采。

1 钒铁矿体特征

1.1 资源概况

七角井矿区在大地构造位置上处于天山内蒙褶皱系南部,北山中间隆起带双鹰山复式向斜南翼[10]。矿区内褶皱及断裂较发育,分布两条走向NWW—SEE、倾向南、倾角45°的断层,距离矿体60~400 m。钒矿体赋存于寒武系西双鹰山组的碳质板岩中,矿体走向长4.2 km,倾角17°~68°,平均厚度11.3 m,目前仅在靠近地表附近有小规模开采。采矿权范围内,钒矿 332+333 型储量 8 903.14 万 t,V2O5平均品位0.623%,V2O5资源量 59.94 万 t。矿体上盘为硅质板岩,钒矿体与硅质板岩间夹碳质板岩薄层,下盘为粒屑灰岩,围岩普氏系数f=6~10,中等稳固。

铁矿含矿层东西长4.34 km,厚10~30 m,最厚67 m,平均厚度18.2 m,矿层中间厚两端薄,含矿层走向大致呈280°~300°,倾向NE,倾角28°~80°。Fe1矿体为含矿层主矿体,该矿体为连续稳定的层状矿体,矿体走向EW,矿体走向长3.2 km,倾向北,倾角24°~68°;矿体厚度4.6~29.4 m,2 215 m 中段局部超过60 m。矿山设计开采范围为7#~21#线(勘探线排距200 m),332+333+334型铁矿储量11 322.7万t,TFe平均品位27.53%。铁矿体整体连续性好,普氏系数f=16~19,分支复合现象较少,东部浅而薄,西部深而厚。铁矿体上盘为砾状灰岩,普氏系数f=8~11,下盘为石英砂岩,普氏系数f=9~13;围岩完整性及致密性较好,为稳固型岩体。

1.2 开采技术条件

目前,七角井矿区有2 280、2 215、2 150、2 085、2 020 m 中段,其中2 215 m 中段为主要生产中段,铁矿原矿产量240 万t/a,计划扩能至360 万t/a,双层矿体开采技术条件有以下特征:

(1)矿体走向长。钒矿、铁矿走向均大于4 km,其中钒矿分布于2#~23#线,走向长度远大于铁矿;铁矿沿走向主要分布于7#~21#线,7#线以东受断层等构造影响,为较薄的不连续矿体,23#线以西矿体尖灭。

(2)近平行产出。同中段的钒矿与铁矿体近似平行产出,钒矿体位于铁矿体上盘,钒矿下盘至同中段铁矿上盘的水平距离为60~190 m。两条矿体在倾向、走向上变化规律相似,且同中段水平距离随着埋深的增大而增大。此外,钒矿及铁矿体倾角均随埋深的增大而增大。

(3)厚度负相关。分布于7#~15#线,尤其是 10#~15#线的铁矿体平均厚度较大,达13~20 m。钒矿平均厚度小于铁矿,其中10#线以东、15#线以西厚度较大,平均厚度大于12 m,10#~15#线矿体较薄。总体而言,开采范围内铁矿体厚度较大的区域钒矿体厚度较小,铁矿体较薄时则钒矿体较厚。

(4)空区隐患大。2 215 m 中段及以上采空区体积累计约400 万m3,且年增长速率为100 万m3。虽然在矿柱支撑下采空区总体较稳定,但空区群数量庞大且有部分贯通,安全隐患极大[11]。矿区尾砂产率约 202.4 万 t/a,干抛尾 57.6 万 t/a,粉煤灰 3~5 万 t/a,原设计开采方法为分段空场法,矿山固体废弃物无法得到合理利用。

1.3 协同开采原则

钒铁矿协同开采方案设计应遵循以下原则:①工程空间协同,即钒、铁矿体开采共用矿山原有的开拓、采准系统,尽可能沿用矿山原有的设计理念、技术装备,避免增加额外成本;②时效性协同,在优先开采铁矿的工程背景下,充分考虑钒矿开采的时间因素,既要做好钒矿随时开采的准备,也要做好钒矿长期不采的准备,实现“保钒采铁,协同开采”;③采矿方法协同,针对长走向的矿体,合理规划各区域开采顺序及采矿方法,在确保钒矿具备安全开采条件的前提下,提高开采过程中的区域稳定性,同时改善矿石回收率、贫化率等技术经济指标;④固废处置协同,引进低成本、高效率的充填方法处理铁矿开采形成的采空区。采空区充填与否应根据钒铁矿量对比、资源价值等指标分区对待,统一规划,分步实施,尽量减少充填量。

2 协同开采方案

2.1 钒铁矿平面分区

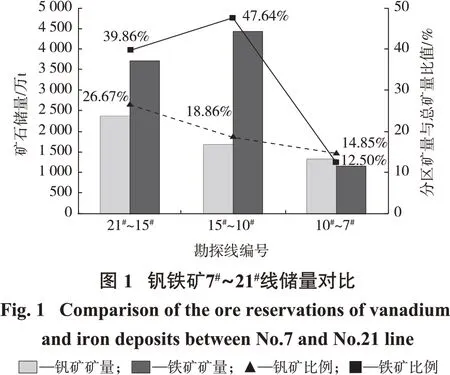

平面上,协同开采规划区域为7#~21#线2 215 m中段及以下中段钒矿、铁矿资源,区域内两种矿体资源分布如图 1 所示。由图 1 可知:10#~15#线内,铁矿石储量远大于钒矿;15#~21#线内铁矿石储量略大于钒矿;10#线以东、21#线以西,铁矿石储量小于钒矿。钒矿在7#~21#线间储量分布较均衡,相邻两线间的钒矿储量大多为400~500万t,其中19#~23#线间的储量大于 600 万 t。此外,铁矿储量在 1 955~2 150 m 中段高达 4 513 万 t,在其余中段稳定在 1 000~1 600 万 t;钒矿储量主要分布在1 955 m中段以上。

分析矿体储量、矿石品位及矿体产状可知,铁矿“中间厚、两端薄”,钒矿“中间薄、两端厚”的形态分布特征较明显,而钒、铁矿体品位分布较均匀,因此分区规划为:①东区,7#~10#线,走向长600 m,钒、铁矿量均为1 100~1 300 万t,占总矿量比例分别为26.67%、39.86%,钒、铁矿品位分别为0.6%及28%;②中区,10#~15#线,走向长 1 000 m,钒矿量仅占18.86%,而在35.7%的矿区范围内集中了近1/2 的铁矿量(47.64%),钒、铁矿品位分别为 0.63% 及27.44%;③西区,15#~21#线,走向长1 200 m,钒、铁矿量占总矿量的比例均小于15%,钒、铁矿品位分别为0.66%、27.25%。

2 280 m 中段以下钒矿基本处于铁矿开采的矿岩移动线以内,若在铁矿采空区上方进行回采,钒矿开采安全隐患极大。由于钒矿开采成本高于市场售价,因此仅适合进行小规模保护性开采,而主力生产矿种——铁矿的设计生产能力即将提高至360万t/a,需选择合适的区域扩大铁矿产能。结合钒、铁矿体厚度负相关的特征,在对中区厚大铁矿体实行高强度开采的同时回采上盘较薄的钒矿,以有效缓解钒矿对下盘铁矿开采的制约。东区和西区由于钒矿所占比例较高,具有较高的开采价值,且处于岩体移动界线内,因此,下盘铁矿开采后,必须采用充填方式处理采空区,通过采场间柱及充填体确保上盘钒矿安全开采,实现“采铁保钒”。

同中段钒、铁双层矿体水平距离在190 m 以内,为了提高井巷工程的利用率,规划双层矿体开采时共用一套开拓、采准、运输等开采系统,通过调整开采时序、优化采矿方法、充填采空区、地压监测[12]等措施,确保开采系统在开采钒、铁矿期间不出现明显变形、位移、冒落、跨塌等风险。

2.2 开采时序

根据平面分区规划,中区钒矿应在铁矿开采期间内进行强采强出,东、西区钒矿则在铁矿采场充填体、间柱的保护下具备随时开采或长期不采的条件。对于东、西区铁矿(图2),用矿山现行的分段空场法回采2 215 m 中段后,对于2 150 m 中段沿走向长50 m 的采场,先回采60%矿量(长30 m),剩余20 m 矿柱可保持本中段及上中段空区的稳定性;其次,在2 215、2 150 m 中段回采过渡期内,建设充填系统及2 020 m中段开拓、采准系统,并采用阶段矿房嗣后膏体微胶结充填法[13]自下而上依次回采2 020 m、2 085中段,两个中段采场均沿走向长50 m,其中矿房长42 m、间柱8 m;再次,采用分段崩落法回收2 150 m 中段剩余24%的矿柱矿量(长12 m),留下8 m 矿柱作为永久损失,并用膏体充填该中段长42 m 的矿房。随着开采的进行,2 150~2 020 m 中段将形成上下连续的宽8 m的永久矿柱。

中区铁矿采用从上往下的开采顺序,分三步回采:第一步,采用阶段矿房法回采2 150 m中段沿走向长30 m的矿房,暂留30 m矿柱作为钒矿的回采通道,并依次对2 085 m、2 020 m 中段采用相同的方式进行开采,3 个中段均不留顶底柱。待2 150、2 085、2 020 m 中段30 m 矿房均回采完毕后,利用采钒通道回采同中段上盘钒矿;第二步,采用分段空场法或阶段矿房法对钒矿进行强采强出,钒矿回采结束后立即对同中段剩余30 m 矿柱进行部分回收,分别从间柱两端进行削壁式回收,两端各回采7.5 m;第三步,回收铁矿柱中间剩余的15 m,自上而下依次分段崩落2 150、2 085、2 020 m中段的间柱及顶柱,同时,顶板及上盘围岩会在诱导作用下自然崩落或强制崩落并形成废石垫层,各中段崩落矿石在覆盖岩层下放矿。

此外,原分段空场法无法满足铁矿扩能要求,因中区拟采用的阶段矿房法转分段崩落法的生产能力较大,故需优化采矿方法并优先回采中区。根据矿山开采现状,确定矿山开采方案调整过渡期为3 a,过渡期需合理规划各采区、各中段采供矿量,确保三级矿量平衡;同时,过渡期需完成2 215 m中段以下开拓系统调整工程,建成2 020 m中段有轨运输系统,以确保第3 a末采矿生产从2 215 m 中段顺利过渡到2 020 m 中段。采掘规划中,第1 a各采区、各中段累计需中深孔凿岩 93 万 m,掘进 30 万 m3;第 2 a 凿岩 88 万 m,掘进38.9万m3;第3 a凿岩107万m,掘进27万m3。

2.3 采矿方法优化

对于协同开采范围内7#~21#线2 150、2 085、2 020 m 中段的钒铁矿,铁矿为主导开采矿种。矿山现行采矿方法以分段空场法为主[14],矿房沿走向长22.5 m,矿柱长12.5 m,矿石回收率70%~73%,仅依靠间柱支撑采场稳定性,矿柱无法回收,积压矿量较大。因此,需采用不同的采矿方法进行分区设计与分区回采。

东区及西区铁矿采用阶段矿房嗣后膏体微胶结充填法开采,上向扇形中深孔落矿,分段凿岩,阶段出矿。阶段矿房法采场沿走向布置,沿走向长50 m,其中矿房42 m,间柱8 m,阶段高65 m,分段高15~20 m,矿块厚度为矿体厚度10~20 m,不留顶底柱,底部结构采用平底结构。现场生产表明,该方法矿石回收率82%,矿石贫化率8%,矿块生产能力达到1 000~1 200 t/d。

中区铁矿采用阶段矿房法转分段崩落法,阶段矿房法采场沿走向布置,长60 m,其中一步骤矿房30 m,二步骤30 m 矿柱作为上盘钒矿的开采通道;阶段高65 m,分段高15~20 m,矿块厚度为矿体厚度,不留顶底柱。中段间回采顺序从上往下,即依次回采2 150、2 085、2 020 m 中段。该方法矿石回收率91%,贫化率13%,矿块生产能力达到1 400~1 600 t/d;其特点是一步骤矿房采场(50%矿量)分段凿岩、阶段出矿,二步骤矿柱采场(50%矿量)分段崩落一半(25%矿量)进行空场放矿,另一半(25%矿量)崩落后在覆岩缓冲层下放矿。

钒矿开采在下盘铁矿开采并充填结束后进行,各分区采矿方法均以阶段矿房法或分段空场法为主。阶段之间及阶段内各分段的开采顺序均为下行式,矿块间的开采顺序为从中央退采到两端。钒矿采场结构参数及构成要素与东、西区铁矿基本相同。考虑到钒矿体的稳定性较差,矿体厚度为6~15 m、倾角大于30°时,采用分段空场法;矿体厚度大于15 m、倾角大于50°时,采用阶段矿房法,局部区段缓倾斜矿体采用房柱采矿法。

2.4 地压管理

对于开采环境较复杂的矿区,采用崩落法及充填法协同处理地压危害可取得较好的效果[15]。开采时及开采后七角井矿区的区域稳定性主要通过崩落及充填来实现,中区崩落顶板及上盘围岩处理采空区,东、西区采用膏体充填采空区。

中区铁矿石第一、第二步及钒矿回采结束后,依次崩落 2 150、2 085、2 020 m 中段剩余的 15 m 矿柱,崩落矿石落至底部空区;同时,顶板及上盘围岩在大空场的诱导下自然冒落,或强制崩落上盘围岩形成废石垫层。废石垫层厚度一般不小于2 倍的分层高度(30 m),考虑到铁矿体多为缓倾斜矿体,实际缓冲层高度控制在15~20 m。废石垫层不仅能吸收崩落围岩所产生的冲击压力并保护底板,也能降低采空区崩落围岩所产生的压缩气流速度,从而减少空气冲击波危害[16]。

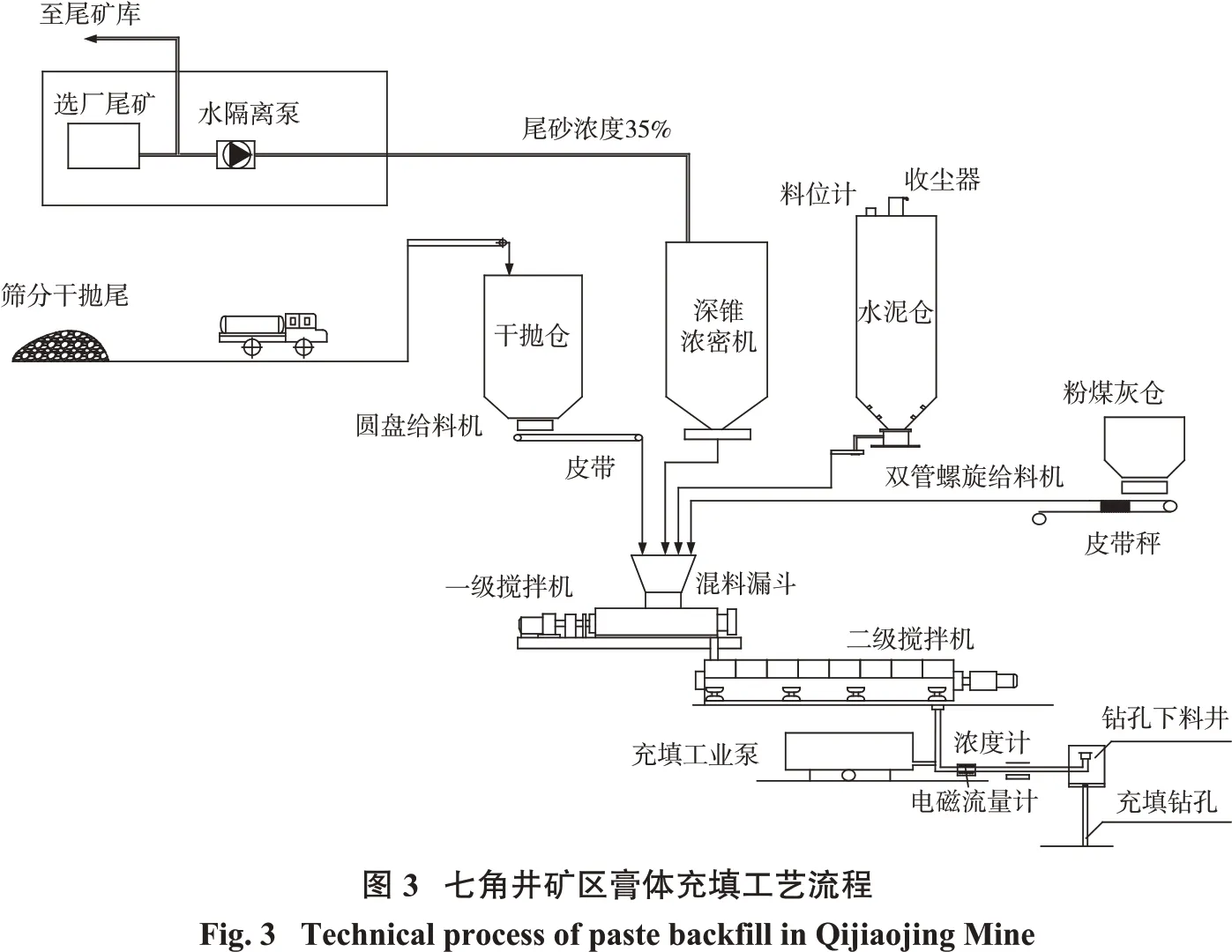

东、西区铁矿石开采后进行膏体充填,膏体充填具有不分层、不离析、不脱水、流动性好、可连续作业等技术优势[17-18],能较好地满足大空场嗣后充填要求,充分保障上盘钒矿安全开采。东、西区设计的空场嗣后膏体充填强度仅需满足固结或自立要求,下部及中部微胶结充填体强度大于0.5 MPa,接顶层的胶结充填体强度大于2.5 MPa[19]。目前,矿山已建成两套膏体充填系统(图3),充填能力为160 m3/h,能满足矿山53.6 万m3/a 的充填要求。充填材料以矿山自产固体废弃物干抛尾、尾砂、粉煤灰为主,可消耗矿山固废86 万t以上,其中全尾砂65.3~71.3 万t/a,干抛尾 18.4~27.9 万 t/a,水泥 3.2~3.8 万 t/a,粉煤灰 2.83万t/a。微胶结时充填浓度为78%,尾抛比7:3,灰砂比 1∶25,28 d 强度为 1.29 MPa;接顶时充填体浓度79%,尾抛比7∶3,灰砂比1∶15,28 d强度为3.02 MPa。

3 结 论

(1)对走向长超过4 km 且近似平行产出的七角井钒、铁双层矿体进行“平面分区、采铁保钒”协同开采,东区及西区采用阶段矿房嗣后膏体微胶结充填法,中区采用阶段矿房法转崩落法,东区、中区及西区铁矿石回收率分别比矿山原有分段空场法提高了9%、21%及12%。通过有效减少采下损失、水平矿柱损失及间柱损失,矿山二期设计开采铁矿储量比原方案增加了1 064.7万t。

(2)工程空间上,钒、铁矿体共用一套开拓与采准系统;开采时序上,实现了空场法向崩落法与充填法协同的过渡,达到了铁矿生产能力360 万t/a 的条件;同时,提高了上盘钒矿的开采安全性,具备了钒矿随时开采与长期不采的灵活性。

(3)中区形成的废石缓冲层厚度为15~20 m,同时崩落顶板及上盘围岩;东、西区引进膏体充填,每年消耗干抛尾、尾砂、粉煤灰等矿山固体废弃物86万t 以上,不仅保障了矿区开采时及开采后的区域稳定性,也有效预防了井下采空区冒落、垮塌等地压灾害。