含难分离赤铁矿的钛铁粗精矿选冶提质工艺研究

2020-06-22喻连香汤优优

喻连香 汤优优 刘 军 陈 雄

(1.广东省资源综合利用研究所,广东广州510650;2.稀有金属分离与综合利用国家重点实验室,广东广州510650;3.广东省矿产资源开发和综合利用重点实验室,广东广州510650;4.广东省科学院产业技术育成中心,广东广州510650)

钛铁矿作为钛资源的主要来源,是生产海绵钛、制取钛白粉的主要原料,也是生产钛铁和电焊条不可缺少的原料[1-2]。具有工业价值的钛矿床为岩浆钛铁矿床(脉矿)及钛砂矿床两大类[3]。海滨砂矿是最具工业价值的钛砂矿床,已成为矿产资源的重要组成部分,特别是拥有较高经济价值的海滨砂矿,愈来愈受到各国的青睐[4-5]。

非洲东南部海滨砂钛铁矿资源储量丰富,矿石中可利用的钛铁矿矿物含量较高,但钛铁矿普遍存在赤铁矿化蚀变,部分矿物赤铁矿化蚀变明显,蚀变较弱者为钛铁矿中分布的细小乳滴状、条纹状赤铁矿,蚀变强烈者表现为钛铁矿在赤铁矿中呈残余状出现,直至完全氧化蚀变为赤铁矿[6-8]。由于钛铁矿和赤铁矿的磁性、电性、密度、可浮性均相近,同时紧密连生,该类型粗精矿中钛、铁难以有效分离,采用磁选、电选、重选、浮选等常规选矿方法得到的钛铁粗精矿中TiO2含量仅为42%左右,导致该类型海滨砂矿长期未被利用。如何经济有效地分离钛铁粗精矿中赋存状态较复杂的赤铁矿,是目前选矿技术难题之一。

本研究以该地区海滨砂经重选—磁选工艺处理后获得的钛铁粗精矿为研究对象,进行了含难分离赤铁矿的钛铁粗精矿选冶提质工艺研究。根据矿石性质特点,采用还原焙烧方法,将钛铁粗精矿中赤铁矿和钛赤铁矿还原成磁铁矿,增加其与钛铁矿的磁性差异,再通过磁选使钛铁有效分离;通过详细试验研究优化出选冶流程中各适宜的工艺参数,使钛铁矿中TiO2品位提至48%以上,得到该类型钛铁粗精矿中钛、铁经济有效分离的选冶提质工艺及合理参数,为非洲东南部海滨砂的有效利用提供途径。

1 矿石性质

1.1 试样主要化学成分分析

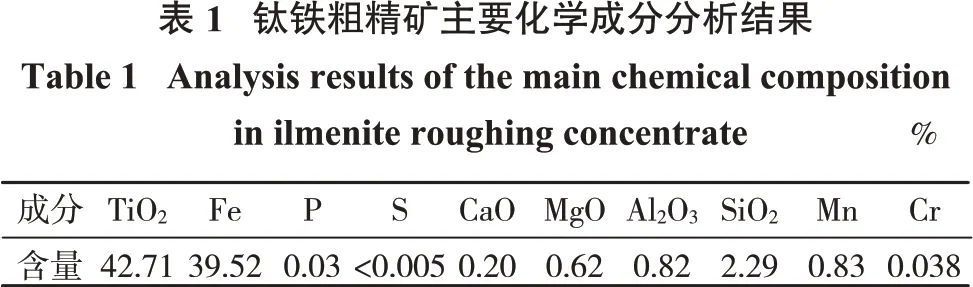

对钛铁粗精矿进行了化学成分分析,结果见表1。

由表1 可知,钛铁粗精矿中有用元素主要为钛、铁,杂质成分除少量的 SiO2、Mn、Al2O3、MgO、CaO 外,其它均为微量。

1.2 试样的矿物组成及钛、铁的赋存状态

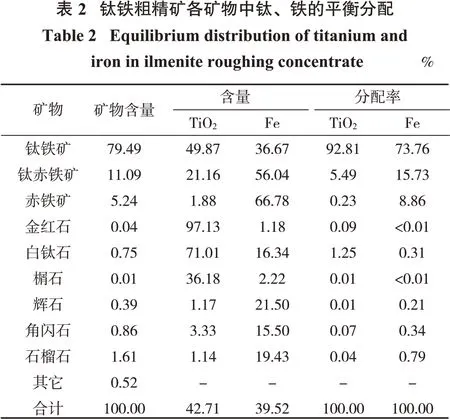

采用矿物自动检测仪对钛铁粗精矿进行了矿物组成查定,结合试样矿物组成和各矿物含钛、铁分析,得出钛、铁在试样中的平衡分配,见表2。

由表2 可知,钛铁粗精矿中主要钛矿物为钛铁矿,占总矿物量的79.49%,其次含0.75%的白钛石,微量的金红石和榍石;主要铁矿物有11.09%的钛赤铁矿和5.24%的赤铁矿;脉石矿物含量较少,主要为少量的石榴石、角闪石、辉石等。

钛铁粗精矿中以钛铁矿形式存在的钛占总钛量的92.81%;赤铁矿和钛赤铁矿中赋存的钛分别占总钛量的0.23%和5.49%;赋存于金红石、白钛石和榍石中的钛分别占总钛量的0.09%、1.25%和0.01%;赋存于脉石矿物如石榴石、角闪石、辉石中的钛占总钛量的0.14%。

钛铁粗精矿中赋存于钛铁矿中的铁占总铁量的73.76%;赤铁矿和钛赤铁矿中赋存的铁分别占总铁量的8.86%和15.73%;赋存于金红石、白钛石和榍石中的铁总计占总铁量的0.31%;赋存于硅酸盐矿物如石榴石、角闪石、辉石中的铁分别占总铁量0.79%、0.34%和0.21%。

1.3 主要矿物嵌布特征和共生特性

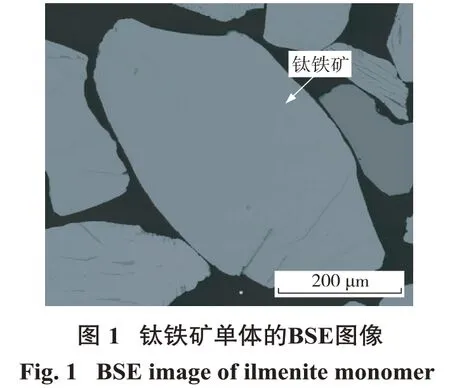

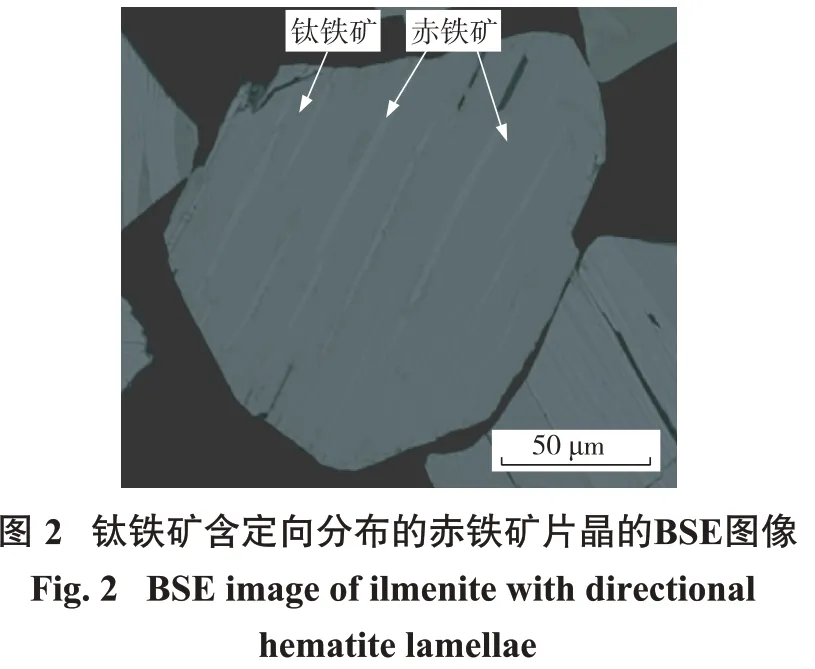

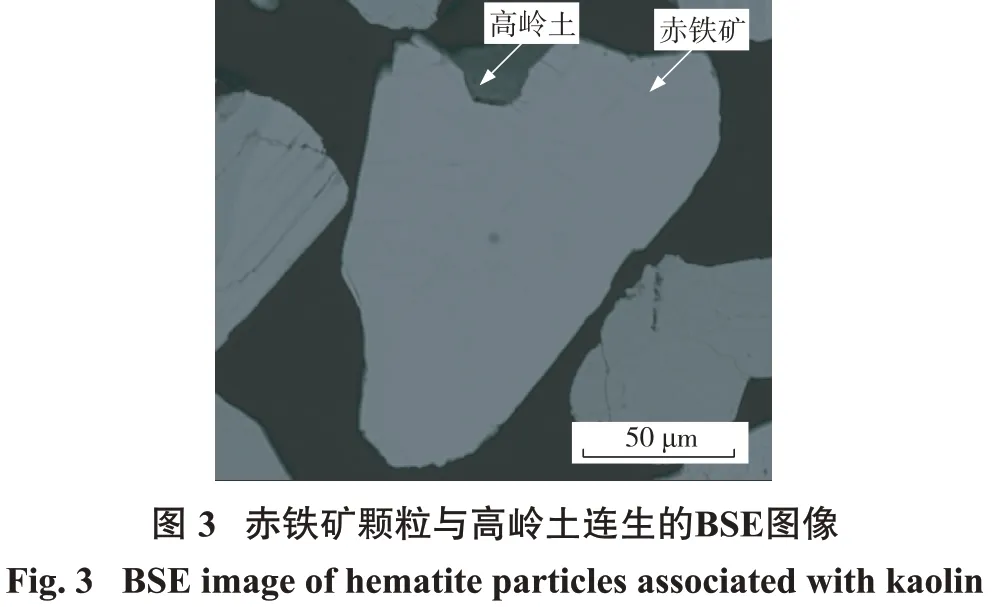

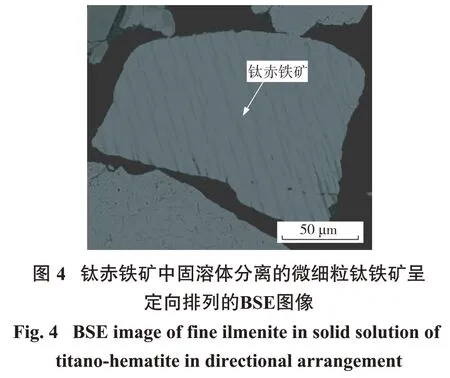

采用矿物自动检测仪及显微镜下分析,对钛铁粗精矿进行了主要矿物嵌布特征、共生特性及解离度分析,结论如下:①钛铁矿。钛铁矿(FeTiO3)呈板状晶,铁黑色,磨圆度较高,呈圆粒状、次圆状,粒度较均匀,主要粒度范围为0.04~0.32 mm。大部分钛铁矿因含赤铁矿片晶而富铁贫钛,采用能谱随机测定钛铁粗精矿中钛铁矿颗粒的化学组成,其中TiO2含量为42.11%~52.00%,变化较大。钛铁矿部分以单体颗粒存在(见图1),较多的钛铁矿中含有赤铁矿片晶(见图2);少部分钛铁矿与赤铁矿连生。②赤铁矿和钛赤铁矿。赤铁矿(Fe2O3)为褐黑色,次圆粒状,主要粒度范围为0.04~0.32 mm。钛铁粗精矿中除了赤铁矿(见图3)之外,还有与钛铁矿呈连晶的钛赤铁矿(Ti-Fe2O3)(见图4),钛赤铁矿实则为钛铁矿与赤铁矿固熔体分离形成的连晶或片晶,以赤铁矿占主体。

钛铁粗精矿中钛铁矿、赤铁矿和钛赤铁矿的解离度分别为84.87%、91.00%和10.76%,由于铁、钛矿物嵌布关系复杂,该粗精矿中钛、铁较难分离。

2 试验方法

磁化焙烧是指矿石加热到一定温度后在相应气氛中进行物理化学反应的过程,常用的磁化焙烧方式主要包括:还原焙烧、氧化焙烧、氧化—还原焙烧等[9-12]。含赤铁矿和钛赤铁矿的钛铁粗精矿加热到一定温度后,与适量的还原剂反应,可使弱磁性的赤铁矿和钛赤铁矿转变为强磁性的磁铁矿和钛磁铁矿,反应式为[13-16]:

试验拟通过还原焙烧方式改变赤铁矿磁性,增大主要矿物间磁性差异,焙烧后的焙砂再通过磁选进行有效分离,以达到提升钛铁矿品级的目的[17-20]。拟采用的原则流程为还原焙烧—湿式磁选选冶联合流程,见图5。

具体试验方法为:取120 g钛铁粗精矿,加入一定量的固定炭粉混匀装入坩埚内,将坩埚放入温度已升至还原温度的马弗炉内进行还原焙烧,还原焙烧后取出焙砂,采用水淬的方式进行冷却,通过重选脱除多余还原剂,再通过湿式磁选分离得到铁精矿和钛铁精矿。

3 试验结果及讨论

影响还原焙烧的因素有矿石性质、还原温度、还原时间、还原剂种类和还原剂用量等,试验采用马弗炉进行还原焙烧条件试验,焙砂重选脱炭后采用筒式湿式磁选机进行钛铁分离,磁选条件为:一次磁选,磁场强度0.15 T。

3.1 还原焙烧条件试验

3.1.1 还原温度条件试验

试验采用炭粉作为还原剂,固定炭粉用量为5%,还原时间为15 min,在750~900 ℃温度区间进行还原温度试验,考查还原温度对本矿石中赤铁矿及钛赤铁矿还原效果的影响,结果见图6。

由图6 可知,当还原温度低于875 ℃时,随着还原温度的提高,钛铁矿精矿中TiO2品位升高,TiO2回收率降低;当温度达到900 ℃时,钛铁矿精矿中TiO2回收率开始升高,但TiO2品位降低,这可能是因为焙烧过程中出现过还原现象,生成了没有磁性的富氏体FeO,影响了钛铁磁选分离效果。因此,本试验确定还原温度为875 ℃。

3.1.2 还原时间条件试验

固定炭粉用量为5%,还原温度为875 ℃,考查还原时间对本矿石中赤铁矿及钛赤铁矿还原效果的影响,结果见图7。

由图7 可知,在还原温度为875 ℃条件下,还原时间从10 min 增加到12.5 min,钛铁矿精矿中TiO2回收率降低,而TiO2品位升高,说明该时间段还原反应较快;当还原时间超过12.5 min 后,开始存在过还原现象,钛铁矿精矿中TiO2含量逐渐降低,因此,本试验确定还原时间为12.5 min。

3.1.3 还原剂用量试验

固定还原焙烧温度875 ℃、还原时间12.5 min,进行还原剂炭粉用量试验,结果见图8。

由图8 可知,当炭粉用量从2.5%增加到5%时,钛铁矿精矿中TiO2品位升高;随着炭粉用量进一步增加,还原效果相差不大,因此,本试验炭粉用量选择为入炉试验样重量的5%。

3.1.4 最佳焙烧条件下产物分析

通过还原焙烧条件试验,得到较佳的还原条件参数为:还原焙烧温度875 ℃、还原时间12.5 min,还原剂用量5%,对还原后焙砂进行XRD 分析,结果见图9。

由图9 可知,还原后焙砂主要为钛铁矿和磁铁矿,说明赤铁矿、含钛赤铁矿在加热到一定温度后,与适量的还原剂相作用,能使弱磁性的赤铁矿(Fe2O3)转变为强磁性的磁铁矿(Fe3O4)。

3.2 还原焙烧—磁选试验

工艺矿物学研究结果显示,钛铁粗精矿中含有少量的钛赤铁矿连生体,该部分钛赤铁矿还原焙烧后的产品走向会影响钛铁矿精矿的品质及回收率。为提高钛铁矿精矿中TiO2的品位,在还原温度为875 ℃、还原时间12.5 min,加5%炭粉的还原条件下得到的焙砂,采用磁选方法进行钛铁分离试验,试验条件流程见图10,试验结果见表3。

由表3 可知,钛铁粗精矿经还原焙烧后的焙砂,采用1 次弱磁粗选,先选出磁铁矿和少量的钛磁铁矿,再通过中磁扫选,选出剩余的钛磁铁矿,最终可获得TiO2含量49.05%、TiO2回收率77.16%的钛铁矿精矿,以及Fe 含量49.73%、Fe 回收率34.61%的铁精矿,钛铁粗精矿中TiO2含量从42.71% 提高到49.05%,钛铁得到有效分离,提质效果明显。

对磁选试验得到的钛铁矿精矿采用MLA 矿物自动检测技术进行了矿物组成测定,结果见表4。

赤铁矿和钛赤铁矿还原后转变为磁铁矿和钛磁铁矿,通过湿式磁选选别后,得到的钛铁矿精矿中含铁矿物大幅度减少。由表4可知,钛铁矿精矿中主要为钛铁矿,矿物含量为92.869%,少量钛磁铁矿、白钛石、辉石等,其中钛磁铁矿含量仅为0.628%,说明钛铁粗精矿中赤铁矿还原效果较好。

同时,采用扫描电镜对钛铁矿精矿和铁精矿产品进行了分析,钛铁矿精矿和铁精矿的BSE图像分别见图11 和图12。结果表明,钛铁矿精矿主要为钛铁矿,杂质含量较少;铁精矿中主要为磁铁矿及磁铁矿与钛铁矿的连生体。

4 结 论

(1)钛铁粗精矿中主要钛矿物为钛铁矿,少量白钛石、金红石和榍石,含钛矿物占有率大于95%;主要铁矿物为钛赤铁矿和赤铁矿;脉石矿物数量较少,主要为少量的石榴石、角闪石、辉石。

(2)工艺矿物学研究结果表明,钛铁粗精矿中TiO2含量低的主要原因:①钛铁粗精矿中含16.33%的赤铁矿及钛赤铁矿;②钛铁粗精矿中常见钛铁矿中定向分布赤铁矿片晶,亦可见赤铁矿中定向排列固溶体分离的微细粒钛铁矿,钛赤铁矿实则为钛铁矿与赤铁矿固熔体分离形成的连晶或片晶,以赤铁矿占主体。

(3)对TiO2含量42.71%的钛铁粗精矿,采用还原焙烧—磁选选冶联合工艺流程处理,通过还原焙烧使钛粗精中赤铁矿和含钛赤铁矿选择性还原成磁铁矿和钛磁铁矿,再通过磁选工艺使钛铁矿与磁铁矿、钛磁铁矿有效分离,最终可获得TiO2品位49.05%、TiO2回收率77.16%的钛铁矿精矿,精矿品质得到大幅度提升。

(4)钛铁粗精矿在原粒度条件进行还原焙烧,可以保证钛铁矿精矿原有粒度,避免还原过程粉尘污染及细粒级矿物损失,有利于钛铁矿精矿后续冶炼工艺处理。该选冶联合工艺流程简单,无药剂污染,为该类难分离钛铁粗精矿资源的有效利用提供了技术途径。