酒钢尾矿悬浮磁化焙烧扩大连续试验研究

2020-06-22陈毅琳唐晓玲李艳军刘金长孙永升

陈毅琳 唐晓玲 李艳军 刘金长 孙永升

(1.酒钢集团宏兴钢铁股份有限公司,甘肃嘉峪关735100;2.东北大学资源与土木工程学院,辽宁沈阳110819)

近年来,随着钢铁工业的迅速发展,工业废气、废水、废渣数量逐年增多,其中选矿厂的尾矿排出量较大,全世界每年排出的尾矿和废石在50亿t以上。我国铁矿石资源品位低,铁矿石年产量大约有15亿t,尾矿量高达10 亿t 以上[1-3]。尾矿排放不仅占用大量土地,有时因管理不善还会发生尾矿坝溃坝事故,造成人员伤亡、环境污染、村镇被毁等严重后果。因此,加强尾矿管理和尾矿的综合利用对于减少土地资源占用、改善生态环境、提高周边地区环境质量和资源利用效率,具有非常重要的意义。

目前,酒钢集团选烧厂尾矿累计堆存量已达到8 000 万 t,而且每年新增尾矿 500 多万 t,不仅占用土地、污染环境,而且还有可能引发安全问题[4-5]。酒钢选烧厂处理的矿石属典型的复杂难选铁矿资源,分选难度极大,导致现有工艺流程中部分铁矿物流失进入尾矿,尾矿铁品位高达21%。因此,酒钢铁尾矿不仅是一种工业废弃物,更是一种含铁原料,具有重要的回收利用价值。

酒钢与东北大学在共同完成了“酒钢粉矿悬浮磁化焙烧扩大试验”的基础上[6-7],针对酒钢总尾矿进行了预富集—悬浮焙烧扩大连续试验研究,以期形成酒钢尾矿悬浮焙烧工业化生产的技术原型,为酒钢尾矿的资源化高效开发利用提供技术支撑。

1 试验原料与研究方法

1.1 原料来源及制备

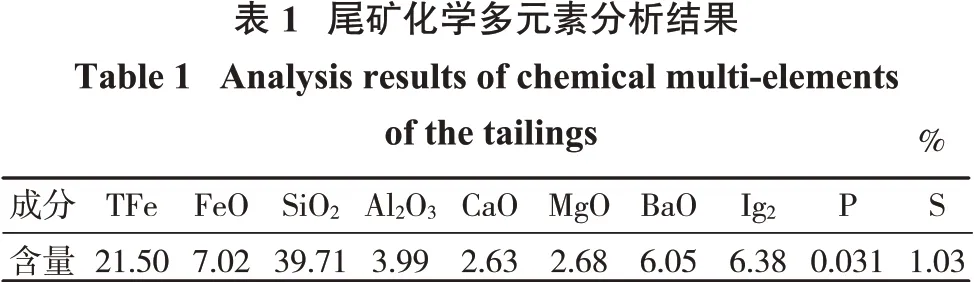

悬浮焙烧连续扩大试验所用原料为酒钢尾矿坝堆积的尾矿经一段弱磁、两段强磁工艺预选的粗精矿(以下简称为预富集精矿)。采得尾矿试样细度为-200 目含量大于75%,其化学多元素分析结果见表1。

由表1 可知,酒钢总尾矿中全铁品位为21.50%,为主要有价元素;总尾矿中主要脉石成分为SiO2,含量高达39.71%,除硅仍然是选矿的主要任务。

尾矿中含有大量已经完全单体解离的脉石,预先抛除这部分脉石,将有利于提高焙烧效率和产能,从而降低成本。为此,试验在酒钢的选矿实验室进行,首先对选别磁场强度、中矿冲洗水等参数进行选择试验,根据试验结果确定工艺流程及参数为:弱磁选(0.18 T)—强磁粗选(1.2 T)—强磁扫选(1.2 T)。对上述尾矿样进行了实验室预富集抛尾试验。对20 t尾矿样进行抛尾处理,共生产预富集精矿13 t左右。预富集试验结果如表2所示。

由预富集试验结果可知,酒钢尾矿经一段弱磁—两段强磁预富集工艺处理,可获得铁品位26.01%、回收率82.71%的预富集精矿。

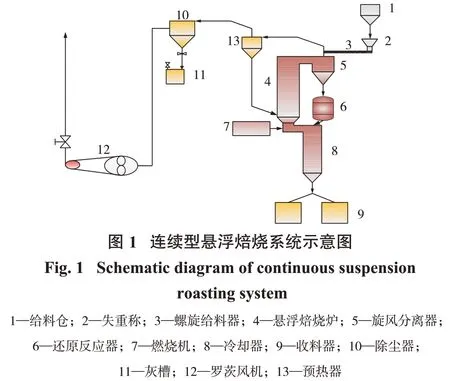

1.2 试验设备

连续型悬浮系统见图1。

2 原料特性分析

2.1 化学成分分析

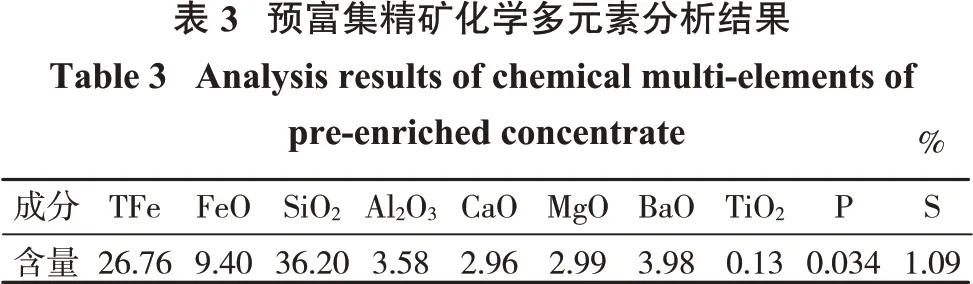

对预富集精矿进行了化学多元素分析,结果见表3。

表3分析结果表明,预富集精矿中铁为主要回收成分,含量为26.76%;主要杂质成分为SiO2,含量高达36.20%;此外,Al2O3、MgO、CaO、BaO 等杂质成分含量也较高,分别为3.58%、2.99%、2.96%、3.98%;同时,有害元素S的含量较高,为1.09%。

2.2 物相组成分析

2.2.1 XRD物相分析

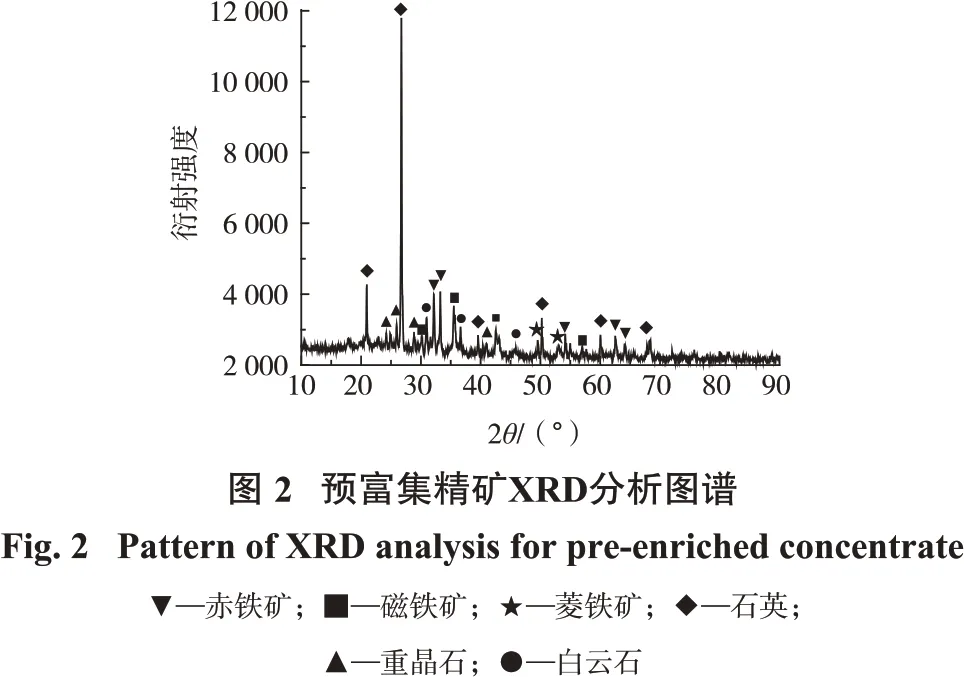

预富集精矿X射线衍射分析结果见图2。

由图2可知,预富集精矿中含铁成分主要为赤铁矿、菱铁矿和磁铁矿,脉石矿物主要为石英、白云石和重晶石。

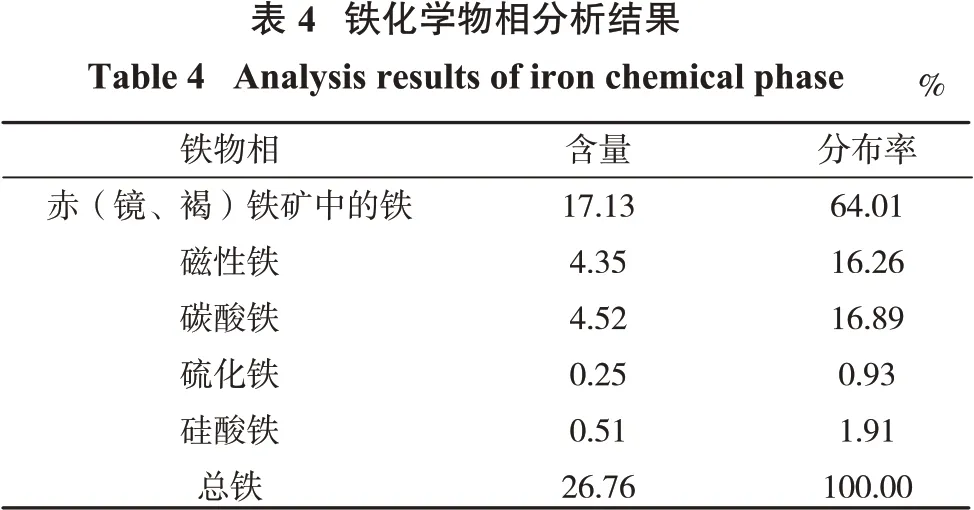

2.2.2 铁化学物相分析

预富集精矿铁化学物相分析结果见表4。

由表4 可知,铁化学物相分析结果与XRD 结果相一致,铁主要以赤(镜、褐)铁矿形式存在,分布率高达64.01%;碳酸铁和磁性铁的含量相对较高,分布率分别为16.89%和16.26%;硫化铁和硅酸铁的含量相对较低。因此,预富集精矿中主要回收对象为赤(镜、褐)铁矿、菱铁矿、磁铁矿。

3 悬浮焙烧扩大试验研究

选用连续悬浮焙烧系统进行酒钢尾矿的预富集精矿样品悬浮焙烧条件试验和稳定运行试验[8]。

3.1 悬浮焙烧条件试验

针对总尾矿预富集精矿系统地开展了还原温度、还原剂流量、还原气氛、处理量等条件试验,通过磁选管分选指标判断悬浮焙烧的效果。

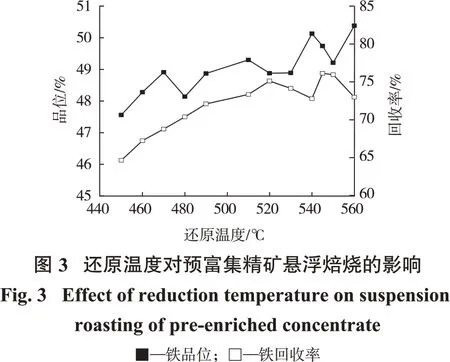

3.1.1 还原温度试验

首先进行还原温度条件试验。固定试验条件为:处理量99 kg/h,N2流量2.0 m³/h,CO 流量为3.0 m³/h。试验结果见图3。

由图3可知,随着还原温度升高,铁精矿中铁品位和回收率呈现出先明显升高之后趋于稳定的变化趋势;当温度从450 ℃升高到520 ℃时,精矿铁品位由47.56%提高到48.88%,铁回收率由64.70%提高到75.14%;随着温度继续升高,精矿铁品位和回收率分别在48.89%~50.38%和72.82%~76.15%范围内波动。因此,焙烧还原温度应控制在520~550 ℃。

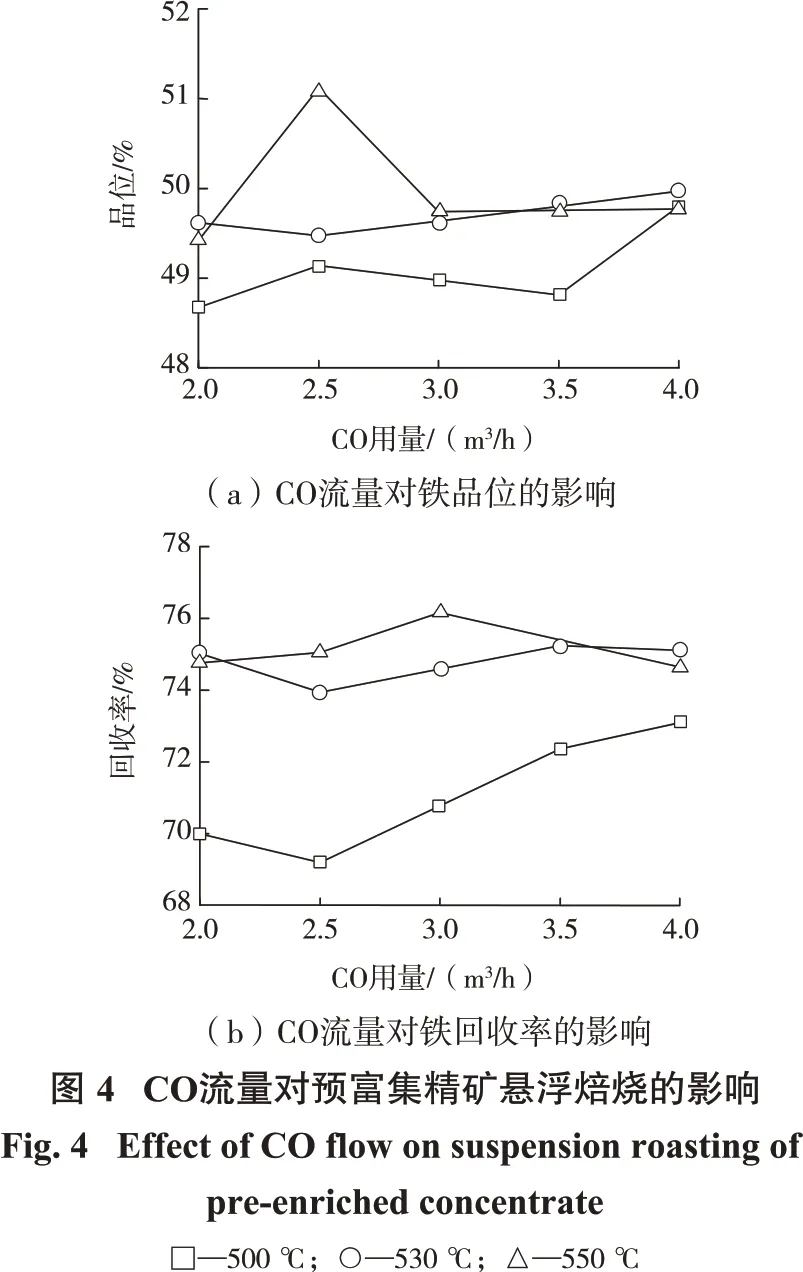

3.1.2 CO流量试验

分别在还原温度500、530和550℃条件下开展了CO流量试验,处理量为99 kg/h、N2流量为2.0 m³/h,试验结果如图4所示。

由图4可知,还原剂流量对悬浮焙烧产品磁选结果影响显著。当还原温度为500 ℃时,随着CO 流量增加,铁精矿中铁品位从48.67%增加到49.80%,铁回收率从69.99% 增加到73.09%;当还原温度为530 ℃时,随着CO 流量增加,铁品位在49.47%~49.97%之间波动,铁回收率在73.94%~75.24%之间变化,可认为两者基本保持稳定;当还原温度为550 ℃时,随着CO 流量增加,铁精矿中铁品位和回收率均呈现出先增加后降低的趋势;当还原温度为530 ℃和550 ℃时,在整个CO 流量范围内,铁精矿品位大于49.42%,铁回收率大于73.94%。因此,结合还原温度(控制焙烧温度为520~550 ℃),确定适宜的CO流量应大于等于2.0 m³/h。

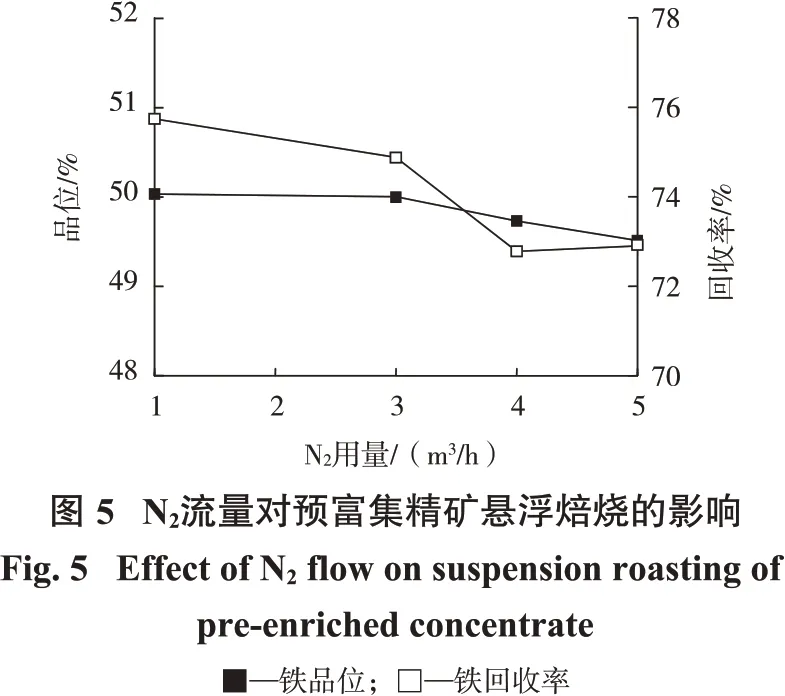

3.1.3 N2流量试验

N2流量对还原过程有重要的影响。试验过程中固定CO 流量,调节不同的N2流量进行试验,根据N2流量与焙烧产品选别指标的关系,来评价N2浓度对还原过程的影响。固定试验条件:处理量99 kg/h、CO流量为2.0 m³/h、还原温度为530 ℃。试验结果如图5所示。

由图5可知,N2流量对铁精矿中铁品位和回收率具有一定的影响,当N2流量从1.0 m³/h 增加到3.0 m³/h 时,铁精矿中铁品位和回收率呈现出略微降低的趋势,而当N2流量进一步增加至5.0 m³/h 时,精矿中铁品位和回收率则明显降低。这是由于CO 相对浓度的降低,导致了还原速度下降;另一方面,N2流量的增加导致了总气量的增加,加快了物料的流动速度,缩短了还原时间,导致焙烧过程中铁矿物磁化效果减弱,进而造成了分选指标下降。

基于上述试验结果,确定适宜的N2流量为3.0 m³/h,此时,获得的铁精矿中铁品位为50.00%、铁回收率为74.88%。

3.1.4 处理量试验

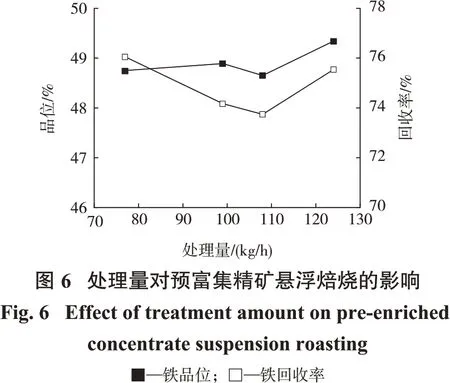

随着处理量增加,矿样完成磁化还原所需的还原剂流量也有所增加。因此,试验过程中随着给矿量的增加,CO 和N2流量也相应按照一定比例改变,以便保证提供充足的还原气体。固定还原温度为530 ℃进行处理量试验,结果如图6所示。

由图6结果可知,随着处理量增加,铁精矿中铁品位在48.65%~49.34%之间波动;当处理量从77 kg/h增加到108 kg/h 时,铁回收率由76.05% 下降到73.74%,继续增加处理量至124 kg/h,铁回收率则开始升高至75.54%。在整个处理量变化范围内,铁精矿中铁品位大于48.65%,铁回收率大于73.74%。尽管品位和回收率有一定的变化,但总体上看,处理量对指标影响不大。

考虑到系统其它环节的能力,确定适宜的处理量为99 kg/h。该条件下可获得铁品位48.89%、铁回收率74.17%的铁精矿。

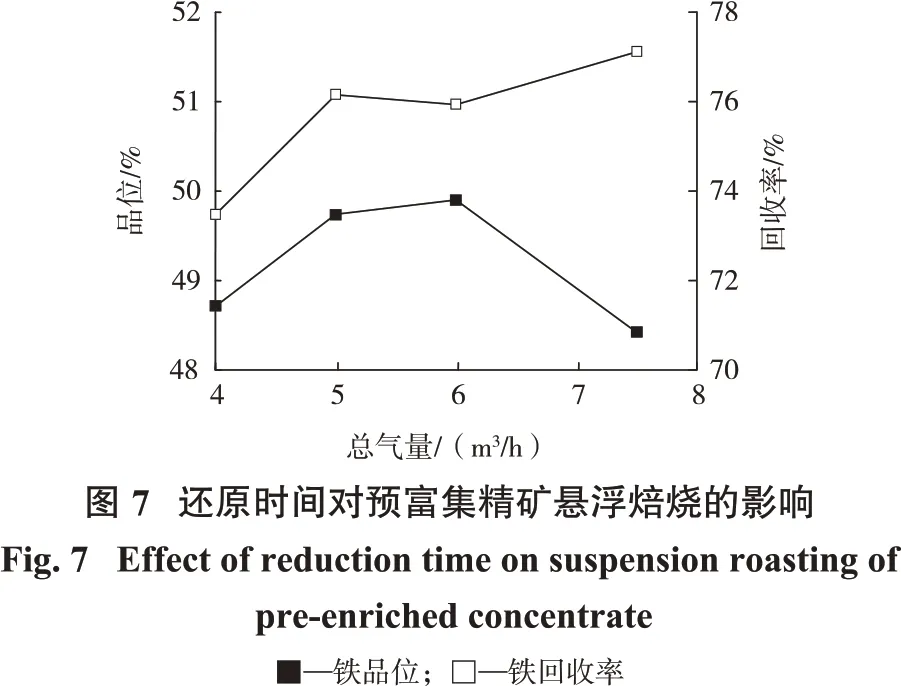

3.1.5 还原时间试验

还原时间条件的改变通过调节总气量得以实现。为了保证反应器内还原气氛相同,CO 和N2流量根据总气量按一定比例进行缩放。固定试验条件为还原温度530 ℃,给矿量99 kg/h,试验结果如图7 所示。

由图7结果可知,总气量过高或过低均不利于矿石中弱磁性铁矿物的磁化还原,适宜的总气量范围为5.0~6.0 m3/h,此时可获得铁品位大于49.74%、铁回收率大于75.93%的良好指标。

3.2 预富集精矿悬浮焙烧稳定试验

3.2.1 稳定试验条件

根据条件试验结果,最终确定悬浮磁化焙烧连续稳定试验运行条件为:处理量99 kg/h、CO 流量2.0 m3/h、N2流量3.0 m3/h、还原温度530 ℃、总气量5.0 m3/h。对焙砂采用实验室磁选管选别,磁选管选别条件为:磨矿细度-160 目100%、磁场强度0.18 T、选别时间4.5 min。

3.2.2 稳定运行试验结果

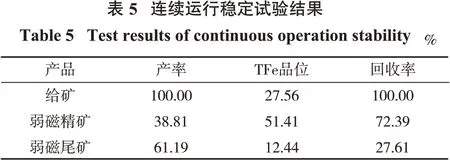

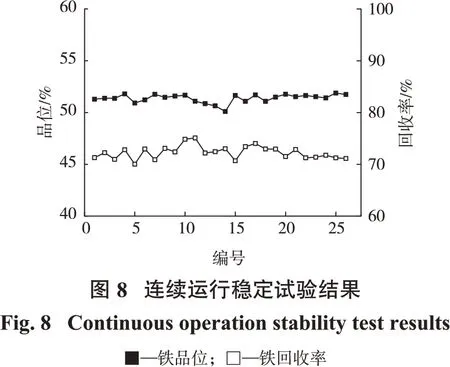

本次预富集精矿连续稳定试验共计进行了48 h,处理矿样4.8 t。稳定试验过程中每隔30 min 取小样一次,将4 次小样合并混匀作为2 h 样品,并及时对2 h 样品进行磁选管分选,以分选指标作为衡量连续悬浮焙烧工艺稳定性的标准。悬浮焙烧连续运行稳定试验结果见表5和图8。

由表5 和图8 可知,试验样品经磁选后,铁精矿中铁品位均在50%以上,平均值为51.41%;铁回收率均大于70%,平均值为72.39%。上述结果表明悬浮焙烧产品分选指标稳定。

3.3 预富集精矿悬浮焙烧产品性质分析

3.3.1 焙烧产品化学成分分析

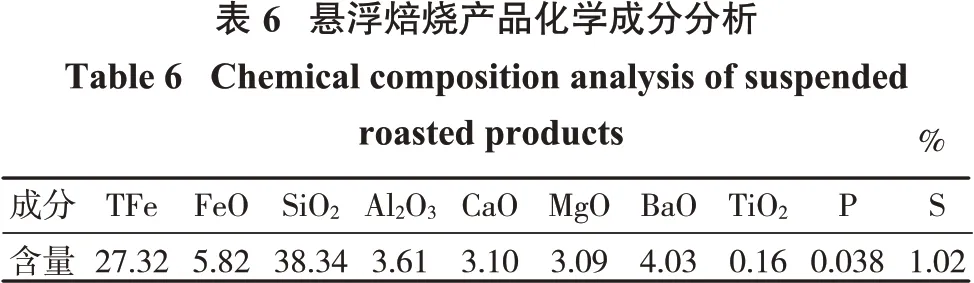

对焙烧产品进行了化学成分分析,结果见表6。

由表6 可知,预富集精矿悬浮焙烧产品中TFe 品位为27.32%,FeO 含量为5.82%;主要杂质成分为SiO2、Al2O3、CaO、MgO 和BaO;有害元素S 含量相对较高,达到1.02%,需要进一步确定S的赋存状态。

3.3.2 焙烧产品XRD物相分析

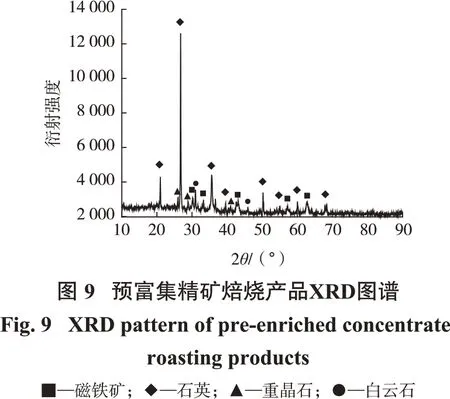

预富集精矿焙烧产品的XRD分析结果见图9。

由图9 可知,焙烧样品中主要铁矿物为磁铁矿,脉石矿物主要为石英、白云石及重晶石。

3.3.3 焙烧产品铁化学物相分析

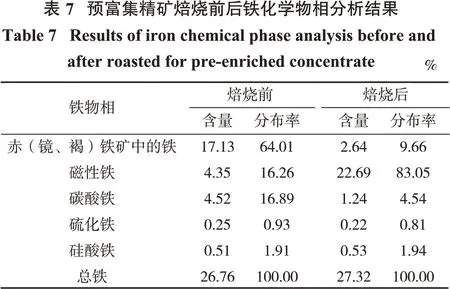

预富集精矿焙烧产品和焙烧前的铁化学物相分析结果见表7。

由表7可知,焙烧产品中的铁主要以磁性铁的形式存在,磁性铁的分布率为83.05%;赤(镜、褐)铁矿中铁的分布率为9.66%;碳酸铁的分布率为4.54%。经计算悬浮焙烧样品的磁性转化率为81.71%。

4 悬浮焙烧产品分选试验研究

对焙烧扩大试验的焙烧产品进行了选矿工艺流程、工艺参数、产品质量等方面的详细研究[9-13]。

4.1 预富集精矿悬浮焙烧产品分选试验

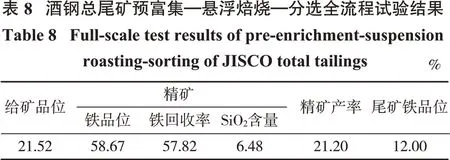

根据焙烧产品的性质,采用磁选—反浮选联合工艺进行了分选试验。结合总尾矿预富集流程结果,采用酒钢总尾矿预富集—悬浮焙烧—分选的全流程进行分选试验,具体工艺流程见文献[7],结果见表8。

由表8结果可知,采用预富集—悬浮焙烧—磁选—反浮选工艺处理酒钢尾矿,最终可获得铁品位58.67%、铁回收率57.82%、SiO2含量6.48%的铁精矿,尾矿中铁品位由原来的21.50%降低到12%左右。

4.2 精矿产品性质分析

4.2.1 精矿化学成分分析

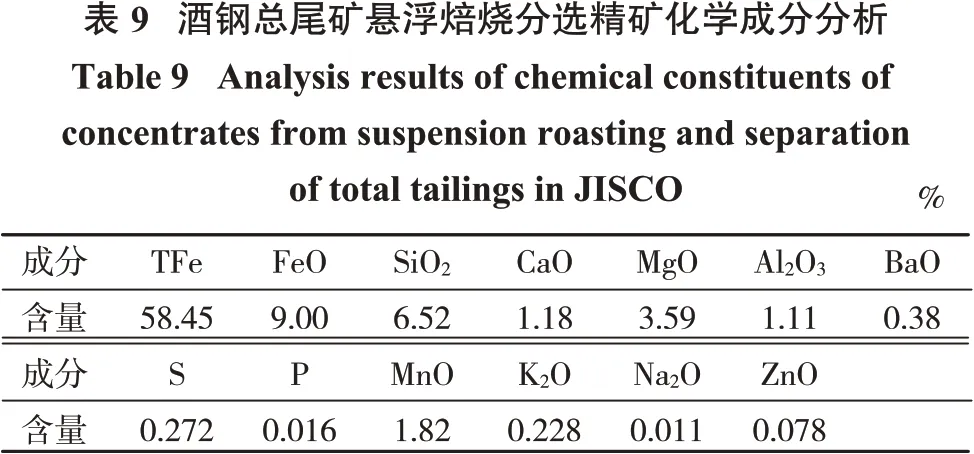

酒钢总尾矿悬浮焙烧产品经磁选—浮选流程分选后,所得精矿的化学成分分析结果如表9所示。

由表9 可知,精矿产品的铁品位为58.45%;杂质成分CaO 和Al2O3含量较少,分别为1.18%和1.11%;SiO2和MgO含量相对较高,分别为6.52%和3.59%;有害元素S、P 的含量较低。S 含量由原尾矿中的1.03%下降至0.272%,降低了74%。经分析,S 在尾矿坝尾矿中主要以重晶石形式存在,矿样经磁化焙烧后,再经过进一步细磨,重晶石与磁性铁矿物得到了解离,且与铁矿物磁性差异加大,选别后大部分重晶石进入了尾矿,因此产品中S含量大大降低。

4.2.2 精矿铁化学物相分析

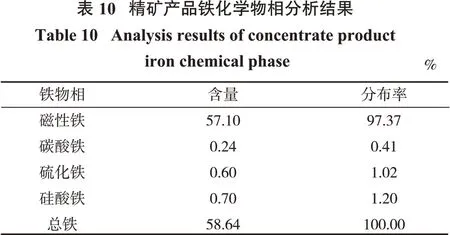

酒钢总尾矿悬浮焙烧分选精矿产品的铁化学物相分析结果见表10。

由表10 可知,精矿产品中的铁主要以磁性铁的形式存在,分布率高达97.37%;硅酸铁、硫化铁和碳酸铁中铁的分布率分别为1.20%、1.02%和0.41%。

5 结 论

(1)酒钢尾矿经一段弱磁—两段强磁预富集工艺分选,获得了铁品位26.01%、回收率82.71%的预富集精矿。分析结果表明,预富集精矿中含铁矿物主要为赤铁矿、磁铁矿和菱铁矿,脉石矿物主要为石英、白云石和重晶石。

(2)预富集精矿在还原温度530 ℃、CO 流量2.0 m3/h、N2流量3.0 m3/h、处理量99 kg/h、总气量5.0 m3/h的适宜悬浮焙烧工艺参数下,稳定试验连续运行了48 h,取得了磁选管磁选铁精矿平均铁品位51.41%、铁回收率72.39%的技术指标。

(3)酒钢总尾矿采用预富集—悬浮焙烧—磁选—反浮选全流程处理,最终可获得铁品位58.67%、铁回收率57.82%、SiO2含量6.48%的铁精矿,综合尾矿铁品位12.00%,指标良好。

(4)悬浮焙烧试验过程中焙烧系统运行良好、工作参数控制稳定、焙烧产品质量优异,表明该系统生产运行稳定可靠,悬浮磁化焙烧在装备和技术上均是完全可靠的,研究结果可作为酒钢总尾矿悬浮磁化焙烧工程化建设的依据。推荐酒钢总尾矿处理流程为预富集—悬浮焙烧—磁选—浮选流程。