拜耳法生产易溶氢氧化铝的工艺技术

2020-06-18郭秀爽

王 磊 郭秀爽

(中铝山东有限公司, 山东 淄博 255052)

0 前言

易溶氢氧化铝是针对普通氢氧化铝在生产聚合氯化铝(PAC)时反应残留量大、能耗高、流程复杂、成本高[1]等问题而研发的一款新型氢氧化铝产品,以其优越的易溶解性能被广泛应用于各类铝盐、催化剂、填料生产等领域。特别是在聚铝净水剂行业,与普通氢铝、铝矾土等其它原料相比,易溶氢氧化铝生产聚合氯化铝具有重金属含量低、酸溶率高、反应速度快、反应温度低、废渣排放少、产品白度和透明度高等优势,目前易溶氢氧化铝已替代普通氢氧化铝被广泛应用于各类铝盐生产。本文就易溶氢氧化铝的生产和应用进行研究,以期达到节能降耗的目的。

1 开发易溶氢氧化铝生产工艺的必要性

目前,全国聚合氯化铝的年产能高达150万t以上,其中有100万t是以铝酸钙为原料生产的,煤耗量高达600~800 kg/t,能耗高,生产过程还会产生大量废渣污染水体,且副产盐酸带入聚合氯化铝会造成有机污染,生产环境酸气污染严重。近年来,随着我国市场化经济的不断发展和完善,尤其是国家环保和市场经济秩序整顿的加大,当前环保治理政策对废渣外排严加管理,排污费用与日俱增;并且国家饮用水级聚合氯化铝新标准出台,其中规定了饮用水级聚合氯化铝必须采用氢氧化铝和合成盐酸作为原料,不允许用矿粉与其它副产盐酸作原料,并对产品中的重金属含量进行了严格限定。新标准实施后,铝酸钙等粗制原料逐步退出了聚合氯化铝生产市场,氢氧化铝原料的市场占有率和市场容量不断增大,但普通氢氧化铝的酸溶率低、残留量大、反应时间长、温度高,需要增加过滤设备,造成流程复杂、动力消耗高。另外,国内一些已经使用氢氧化铝为原料的净水剂企业,在稳定现有工艺生产的基础上,正尝试向无色透明液体聚合氯化铝这一高端领域挺进,但普通氢氧化铝的白度不够限制了无色透明聚铝产品的开发[2]。因此,亟需开发出一种专用于铝盐生产的氢氧化铝以满足聚合氯化铝生产的需要。

在国外,易溶氢氧化铝以其优异的酸溶解性能被广泛应用于各类铝盐生产。以日本为代表,易溶氢氧化铝占整个化学品氢氧化铝市场用量的40%左右。当前,国内市场对易溶氢氧化铝的需求逐年增大,易溶氢氧化铝具有广阔的市场前景。近年来,随着国家水处理工业快速发展,饮用水及污水处理标准提高。易溶氢氧化铝的主要市场有4个行业:盐酸溶解的高端聚合氯化铝净水剂行业、碱液溶制加工精细氧化铝行业、硫酸溶解的硫酸铝行业和高白度的填料磨制行业。

随着下游产品对易溶氢氧化铝的需求增大,对其质量要求也越来越高。不仅酸溶率亟待提高,无色透明液体聚合氯化铝这一高端产品对易溶氢氧化铝的白度也提出了更高的要求。所以,改进氢氧化铝生产技术、开发易溶氢氧化铝生产工艺势在必行,既可以满足市场需求、提高经济效益,也是提高中国铝工业国际竞争力的有力举措。

2 易溶氢氧化铝生产的研究内容

2.1 易溶氢氧化铝与普通氢氧化铝的生产差异

易溶氢氧化铝与普通氢氧化铝生产过程的差异主要体现在分解条件、晶种结构等方面,具体对比见表1。易溶氢氧化铝的生产过程是:首先制取高活性晶种,在分解原液中加入晶种,然后在低温条件下进行浅度分解。分解时间控制在40 h以内,晶种在短时间内快速附聚长大。同时,为了保证种子活性,分解流程中无种子循环,全部使用新鲜种子。

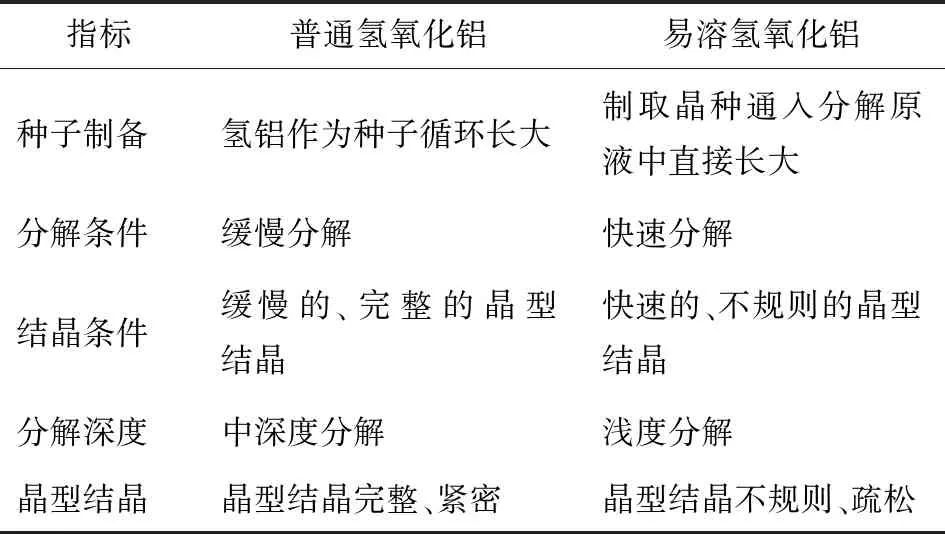

表1 易溶氢氧化铝与普通氢氧化铝生产技术对比

2.2 主要技术方案

生产易溶氢氧化铝的关键是提高酸溶率、白度等指标[3]。山东某铝公司在使用全澳矿的拜耳法生产条件下,通过流程跟踪监测及大量实验室研究,探究了各种生产条件,制定了提高酸溶率、白度的具体措施。

2.2.1 活性晶种的制备工艺

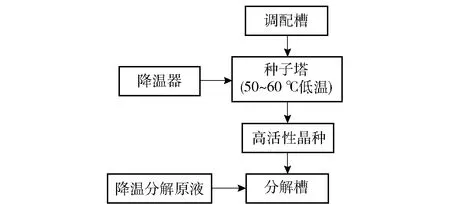

实验室研究阶段,山东某铝公司采用拜耳法分解原液、中间匀速降温(首槽温度60~70 ℃、末槽温度50~60 ℃)、添加活性晶种的工艺进行了试验,活性晶种选择了D50为小于20 μm的细晶种,种分制取氢氧化铝产品的酸溶率达到95%。实验结果表明,利用拜耳法分解原液间断分解在技术上是可行的,添加自制种子可以得到酸溶性能良好的氢氧化铝。在前期实验室基础上继续开展制备活性晶种实验研究,最终形成了“低温快速分解”活性晶种制备条件,制备出活性强的晶种,在分解过程中诱导,得到酸溶性能较好的氢氧化铝产品,酸溶率也可达到95%。晶种制备的具体过程如图1所示。

图1 晶种的制备过程

2.2.2 快速连续分解工艺

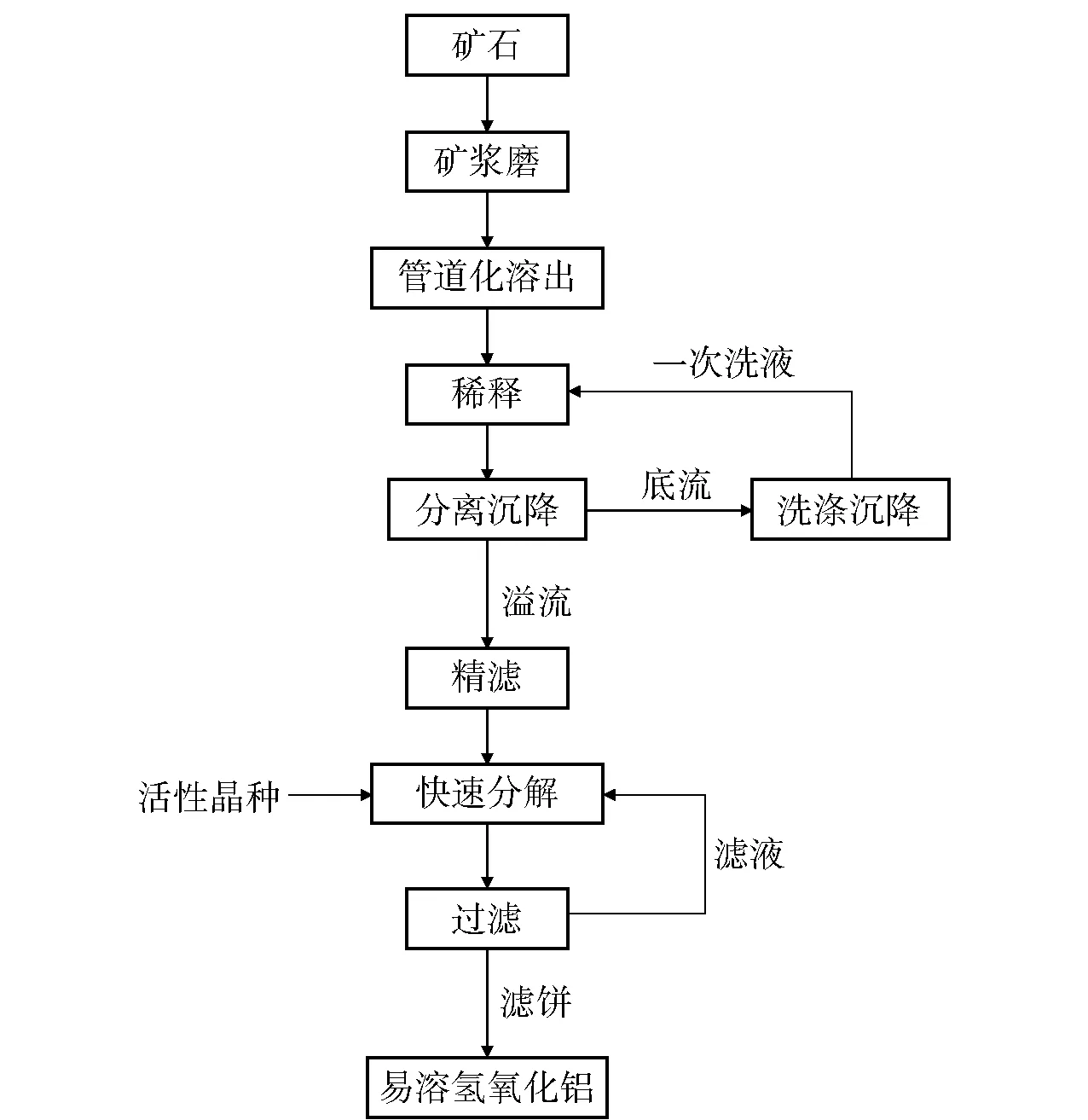

实验室研究阶段,通过改进分解条件,以提高氢氧化铝产品的酸溶率。最终确定了快速连续分解工艺条件,分解时间不到40 h。生产工艺如图2所示。

图2 易溶氢氧化铝的快速连续分解生产工艺

2.2.3 提高种子活性技术

分解技术方面,山东某铝公司起初采用单槽间断分解技术,一个完整作业周期分为进料、添加晶种、分解、出料四个过程,每次出料完毕后槽内尚有少量余料,这部分余料在下一轮的分解作业中可充当种子的作用。然而单槽间断分解技术无法消除种子长期循环对分解技术的破坏。因余料反复循环停留时间长,种子活性变差[4],导致氢氧化铝产品的酸溶率有时达不到95%的要求。

对于如何消除种子循环对分解过程的影响,国内外许多工程技术人员对其进行了深入研究,主要方法有加活性种子单槽间断分解技术和加活性种子、种子循环式连续分解技术等,这些分解技术均无法克服因种子循环导致种子失去活性的难题,无法提升氢氧化铝产品的酸溶率。对此,山东某铝公司采用无种子循环的连续分解技术,严格按照产洗平衡进行精准控制,精确控制种子添加量,确保分解过程中使用的种子全部为活性、新鲜种子,从而大大提高了产品酸溶率。该措施实施后,克服了种子循环对分解系统的影响,实现了无种子循环生产模式, 易溶氢氧化铝酸溶率稳定到95%以上。

2.2.4 优化氢氧化铝粒度,降低平盘洗水比

实际生产数据表明,易溶氢氧化铝的酸溶率、白度指标均随着D50粒度指标的降低而升高,粒度细有助于易溶氢铝指标优化。但粒度过细又会加大平盘过滤机过滤、洗涤难度,同时增加洗水比,洗水比高达1.7 t/t-AH。为了降低平盘过滤机的洗水比,减少蒸发系统负荷,在产品酸溶率指标满足客户需求的基础上,将D50粒度指标平均控制在80 μm,同时改进生产流程,分解槽出料先送至立盘过滤机进行液固分离,立盘滤饼入滤饼槽进行强滤液搅洗,待固含达到500 g/L以上时,合格料浆送平盘过滤机进行分离洗涤。该措施有效提高了平盘过滤机进料固含,从而降低了洗水比。流程改造后,产品洗水比降低至1.0 t/t-AH以下,降低汽耗0.21 t/t-AH(按照汽水比0.3 t-蒸汽/t-水)。

2.2.5 提高氢氧化铝白度技术研究

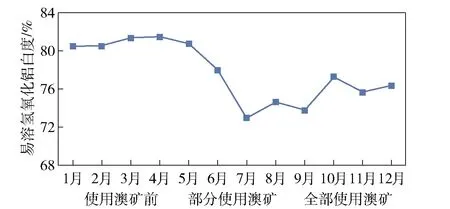

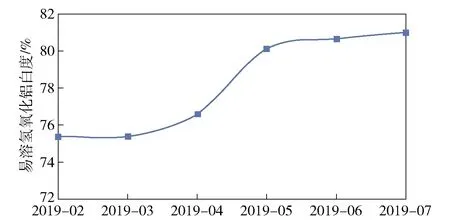

由于澳矿中有机物含量高,会对易溶氢氧化铝白度指标造成一定影响,山东某铝公司2018年使用澳矿前后的易溶氢氧化铝白度的变化趋势如图3所示。由图 3可知,使用澳矿前(1—4月),氢氧化铝白度在80%以上;部分使用澳矿后(5—8月),白度下跌至74%;后续虽然采取了一系列去除有机物的措施,但全部使用澳矿后(9—12月),平均白度也仅为75%,影响了产品质量。

图3 2018年使用澳矿前后的易溶氢氧化铝白度变化趋势

拜耳法溶液中的深色主要是由溶解的腐殖酸引起的,只要通过移除溶液中的腐殖酸来降低溶液的可见光吸光度(即溶液的颜色),就可提高氢氧化铝白度。对此,山东某铝公司展开提高氢氧化铝白度的研究,主要是向流程中添加一种改性长碳链化合物,该物质能与铝酸钠溶液中的腐殖酸结合形成固体在赤泥表面析出,之后会在赤泥沉降洗涤过程中和絮凝的颗粒一起被排出。该方案实施后,氢氧化铝白度得到显著提升,由75%提升到81%,恢复至使用澳矿前的高水平,如图 4所示。

图4 方案实施后易溶氢氧化铝白度的变化

3 应用效果

3.1 产品指标优化情况

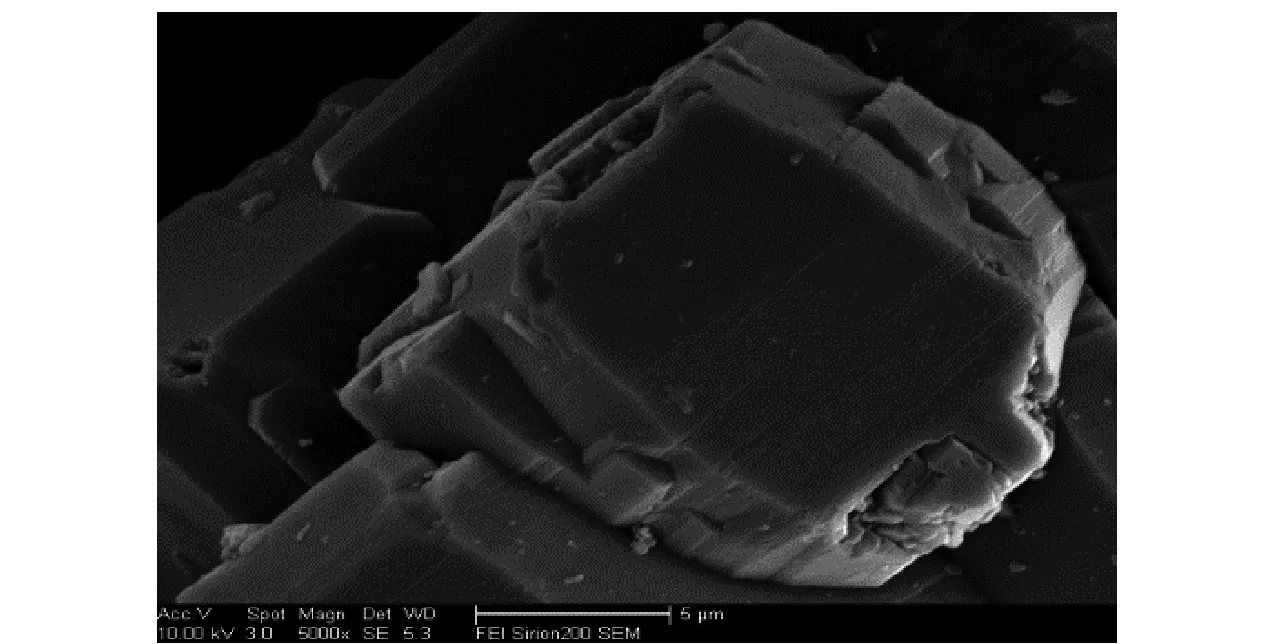

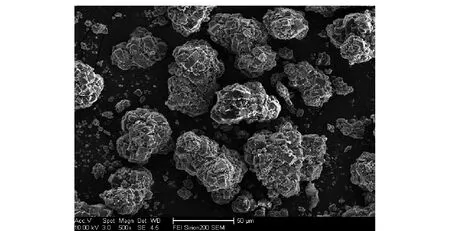

3.1.1 晶型对比分析

普通氢氧化铝和易溶氢氧化铝的电镜照片如图 5和图 6所示。对比图5和图6,与普通氢氧化铝整齐紧密的颗粒形态相比,易溶氢氧化铝的形态具有晶型结构不规则、疏松的特点,这种晶型结构有助于提升氢氧化铝的酸溶率。

图5 普通氢氧化铝电镜照片

图6 易溶氢氧化铝电镜照片

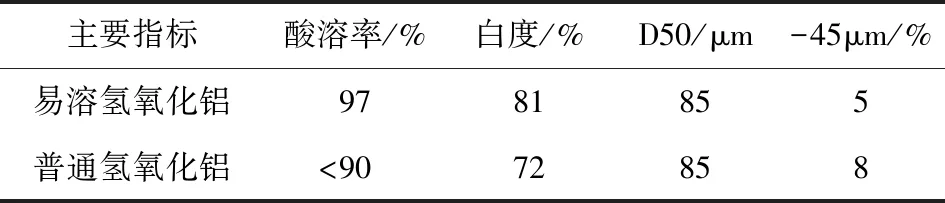

3.1.2 主要指标分析

易溶氢氧化铝与普通氢氧化铝的主要指标对比见表 2。从表2可以看出,易溶氢氧化铝的酸溶率和白度都远远优于普通氢氧化铝,粒度指标差别不大。

表2 易溶氢氧化铝与普通氢氧化铝指标对比

3.2 在铝盐生产方面的应用

3.2.1 在聚合氯化铝生产中的应用

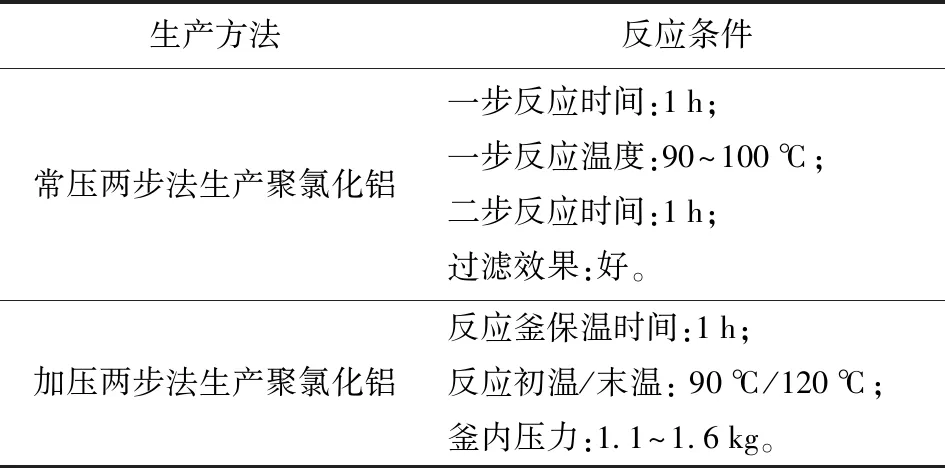

易溶氢氧化铝生产聚合氯化铝的反应条件见表3。

表3 易溶氢氧化铝生产聚合氯化铝的反应条件

与普通氢氧化铝相比,易溶氢氧化铝生产聚合氯化铝具有以下明显优势:

1)重金属含量检测结果均在欧盟ROHS指令禁止的重金属检测线以下,生产的聚合氯化铝符合国家饮用水级聚合氯化铝新标准的要求[5]。

2) 溶解性能高达95%,有提高聚合氯化铝产品活性度的效果。

3)普通氢氧化铝生产聚合氯化铝需要反应时间3 h、反应温度108 ℃,而易溶氢氧化铝常压两步法只需反应时间2 h、反应温度90~100 ℃,加压两步法只需反应时间1 h、反应温度不超过120 ℃,大大减少了反应时间,提高了生产效率。

4) 反应过程无污染,不产生粉尘和废渣,无环保处理费用。

5)易溶氢氧化铝加压法生产聚合氯化铝可降低反应温度与压力,压力只有1.1~1.6 kg,可以使搪瓷反应釜寿命增加一倍,反应釜由原来10~12个月的使用周期提高到20~24个月,降低了生产成本。

6)易溶氢氧化铝白度高达81%,生产的聚合氯化铝产品白度和透明度明显提高,可用于无色透明聚合氯化铝的生产。

7)综合生产成本降低,与普通氢氧化铝相比,用易溶氢氧化铝生产聚合氯化铝可降低煤耗51 kg/t-PAC。

3.2.2 在硫酸铝生产中的应用

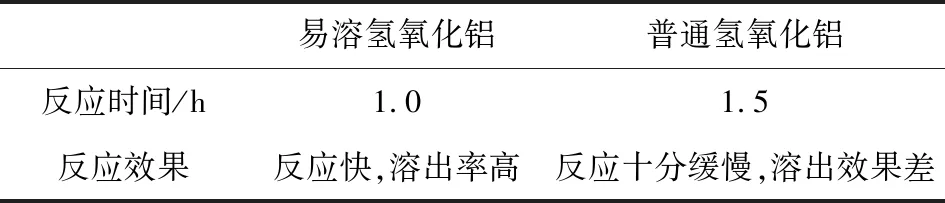

将易溶氢氧化铝应用于硫酸铝生产,反应条件见表4。由表4可知,易溶氢氧化铝生产硫酸铝反应时间只需1 h,是普通氢氧化铝的2/3,大大提高了生产效率。

表4 易溶氢氧化铝和普通氢氧化铝生产硫酸铝的反应条件对比

3.2.3 在碱溶行业的应用

与氢氧化钠反应时,易溶氢氧化铝同样具有溶解速度快、能耗低的特点,适用于碱液溶制铝酸钠溶液,进而加工微粉氢氧化铝、拟薄水铝石、偏铝酸钠等精细氧化铝系列产品。

3.2.4 在填料行业的应用

由于晶型结构疏松,易溶氢氧化铝还具备良好的易磨性能,通过物理磨制,加工氢氧化铝填料时可有效提高磨制产能,降低电耗。

4 结论

1)易溶氢氧化铝以其酸溶率高、白度高的特性被广泛应用于聚氯化铝等铝盐产品的生产,与普通氢氧化铝相比,易溶氢氧化铝在生产过程中具有反应速度快、生产能耗低、废渣排放少、产品的白度和透明度高等优势。

2)生产易溶氢氧化铝的关键技术在于通过制备活性晶种、采用快速浅度分解条件、提高种子活性来提高氢氧化铝的酸溶率,以及通过去除铝酸钠溶液中的腐殖酸来提高氢氧化铝的白度。

3)当前冶金级氧化铝市场竞争激烈,氧化铝价格时有跌落,必须加大多品种氢氧化铝产品的研究和开发,加快产品结构优化升级,企业才能减亏增利,在动荡的市场环境下存活下去。