连续快速热成核法制备金红石钛白晶种及反应器设计应用

2022-03-24廖磊马奎岳海荣梁斌

廖磊,马奎,岳海荣,梁斌

(四川大学 化学工程学院,四川 成都 610065)

二氧化钛又称钛白粉,存在三种晶型,即金红石型、锐钛型、板钛型。目前国内钛白粉生产大量使用硫酸法,在水解过程中,晶种的质量极为关键[1-2]。

李淑贞等[3-4]利用微波加热的方式,制备高水解活性与高转晶活性的“双效”金红石晶种,但微波法由于其自身局限性难以用于放大生产。本研究采用玻璃盘管油浴加热代替微波加热制备“双活性”的连续快速热成核晶种。通过调控工艺参数,对水解率、偏钛酸粒径、金红石含量、颜料性能等性质进行研究。进一步开展晶种反应器放大设计,为连续快速热成核技术制备晶种在实际硫酸法钛白生产中的应用提供理论支撑。

1 实验部分

1.1 试剂与仪器

高浓度工业钛液,攀枝花钛海公司,钛含量(以TiO2计)为190 g/L,铁钛比为0.40,F值为1.86,三价钛含量为1.23 g/L,稳定性为450;H2SO4、K2O、ZnO、P2O5均为分析纯。

LS-609型粒度分析仪;DX-2007型X射线衍射仪(XRD);WSB-2型白度仪。

1.2 实验方法

1.2.1 晶种制备 连续快速热成核法制备高活性晶种。

取500 mL工业钛液,用定量去离子水稀释至30~50 g/L,将其通入预热好的100 ℃的玻璃盘管,通过蠕动泵控制其停留时间,测定晶种出口温度为90 ℃以上时连续热成核晶种,命名为Cx(x为制备晶种所用前驱低浓度钛液的浓度)。

1.2.2 水解 采用工厂外加晶种水解工艺[5]。

在三口烧瓶中量入500 mL工业钛液,搅拌升温至96 ℃,加入2%的晶种液(以二氧化钛质量分数计),继续维持预热温度10 min,在10~15 min内使水解液升温至沸腾(第一沸点),待钛液变为钢灰色(“灰点”)后立即停止加热和搅拌。熟化30 min后,继续开启加热和搅拌,使水解浆液升温至沸腾(第二沸点),并开始匀速补水,二沸的总时长持续 4 h。水解浆液冷却至70 ℃左右进行抽滤。滤饼经50 ℃左右温水洗涤(每700 mL料浆使用2 L水洗涤),洗后滤饼加入Ti3+和10%稀硫酸进行漂洗,得到水解产品偏钛酸。其中,抽取一部分水解料浆进行过滤,分析其二氧化钛含量,计算水解率。

1.2.3 煅烧 采用三段煅烧方式。

洗涤过后的偏钛酸重新打浆,加入一定量K+、P+、Zn+等盐处理剂与煅烧晶种,重新进行抽滤。将处理后的偏钛酸在500 ℃煅烧30 min脱水,然后在750 ℃煅烧30 min脱硫,最后在920 ℃煅烧,并进行金红石含量的检测[6]。

2 结果与讨论

2.1 连续快速热成核晶种的水解活性

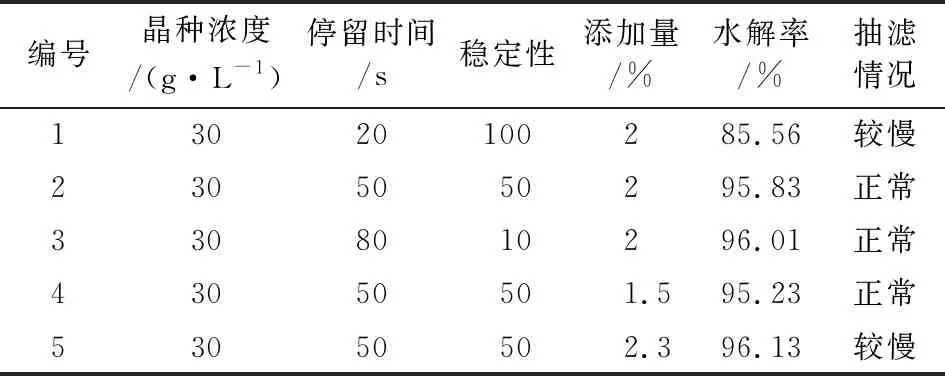

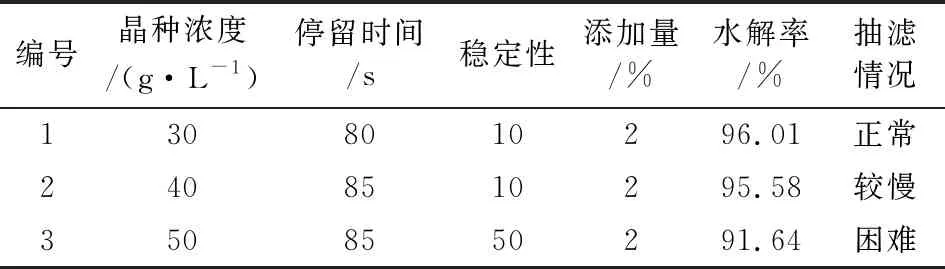

考察连续快速热成核方法中盘管内停留时间、晶种添加量和前驱液初始浓度对其制备的晶种诱导工业钛液水解过程的影响,结果见表1和表2。

表1 停留时间与添加量对水解过程的影响

表2 晶种浓度对水解过程的影响

由表1可知,钛液在盘管内停留时间越短,其稳定性越高,表明晶种没有吸收足够的热量,所以晶种活性偏低,导致水解率偏低,抽滤速度较慢。适宜的停留时间与晶种添加量,可以使连续热成核晶种水解率达到96%左右,且拥有正常的抽滤速度。晶种添加量为2%时最为合适,过多的晶种添加量虽有更多的活性粒子,但会导致水解的偏钛酸粒子偏细,使得抽滤速度变慢。

由表2可知,随着晶种液初始浓度的升高,水解率下降,且抽滤较困难。这是由于稀释水变少后,溶液的酸度值变大,需要吸收更多的热量,才能满足高水解活性。当初始浓度变高,晶种粒子的粒径总体偏小,导致水解产物抽滤特别困难。因此,用于连续快速热成核晶种制备的前驱液应选择30 g/L为宜。

将C30晶种与工业碱中和晶种诱导钛液水解过程进行对比,其“灰点”(工业钛白生产专有名词,指水解率10%左右)对比见图1。

图1 不同晶种的灰点时间

由图1可知,在相同晶种添加量的情况下,连续快速热成核晶种具有更高的水解活性,其到达“灰点”的时间较碱中和晶种少10 min以上。

2.2 水解产物偏钛酸的粒径分析

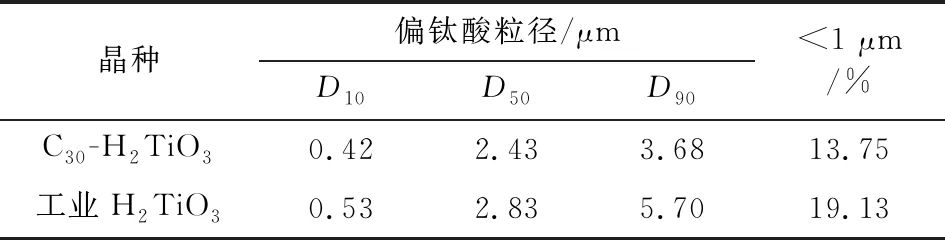

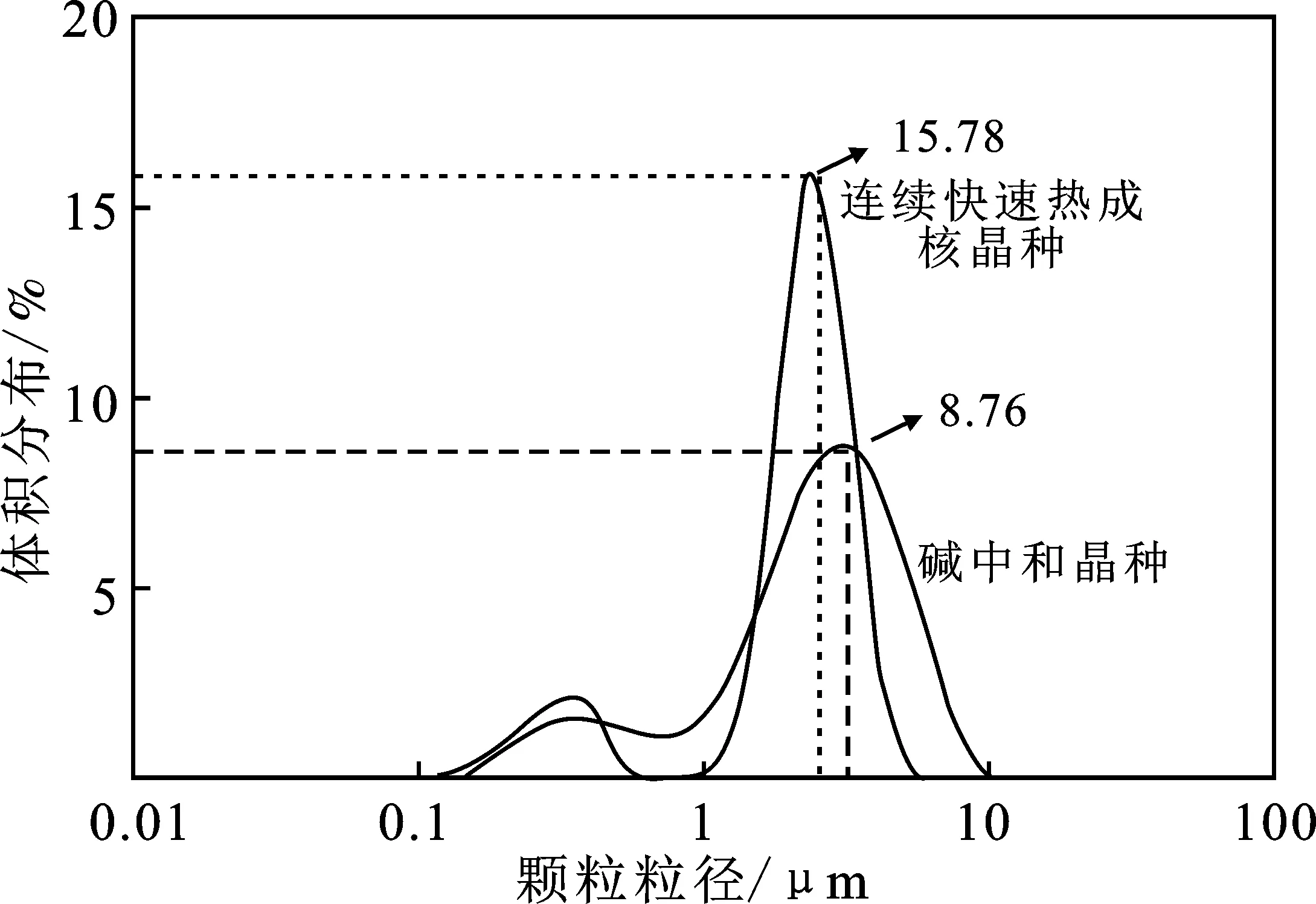

连续快速热成核晶种与工业碱中和晶种水解产物偏钛酸的粒径大小及分布见表3和图2。

表3 不同晶种生产产品偏钛酸粒径

由表3可知,连续快速热成核晶种诱导钛液水解得到的偏钛酸产品粒径较工业碱中和工艺偏小,其中D90<4 μm,且偏钛酸<1 μm的含量较少。

由图2可知,连续快速热成核晶种水解产物偏钛酸的粒径分布明显窄于工业偏钛酸,其峰高更高。这是由于连续热成核晶种制备工艺中,低浓度钛液在盘管中均匀快速受热,水解速率很快,晶种液中的微晶颗粒更小,且均匀。而碱中和晶种生产工艺,钛液加入到碱液中的速度难以控制,且有效传热面积较小,故其生成的微晶粒子分布相对更宽。

图2 不同晶种水解产物偏钛酸粒径分布

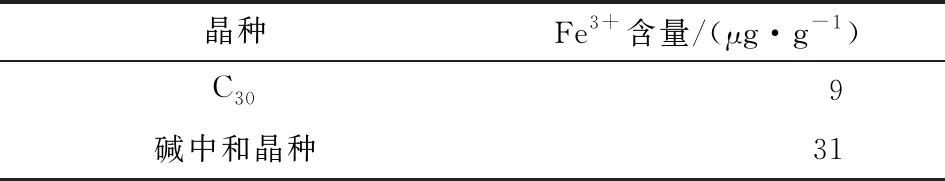

表4对比了两种晶种诱导水解得到的水解料经过水洗和加入Ti3+与10%稀硫酸进行漂洗后,得到水解产品偏钛酸的Fe3+的含量。若偏钛酸中Fe3+含量过高,会导致产品二氧化钛出现光敏现象,不利于其颜料性能。

表4 偏钛酸水洗和漂洗后的Fe3+含量

由表4可知,连续快速热成核晶种经过水洗和漂洗后Fe3+含量更低,推测原因是连续快速热成核晶种诱导水解得到的偏钛酸粒径更加均匀。

2.3 水解产物偏钛酸的煅烧性能

研究对比了两种不同晶种水解产品偏钛酸的金红石转晶性能,默认添加2.7%的K+、0.45%的P5+、1.80%的Zn2+(质量分数)盐处理剂,考察了煅烧晶种对转晶性能的影响。图3为焙烧后样品的XRD图,金红石含量经全谱拟合计算后列入表5。

图3 偏钛酸焙烧产品XRD图

表5 920 ℃焙烧后产品中金红石含量

由表5可知,在不添加煅烧晶种的情况下,连续快速热成核晶种制备的偏钛酸,较工业碱中和晶种的转晶更快,在920 ℃下金红石含量更多。在加入5.5%煅烧晶种的情况下,连续快速热成核晶种的转晶效果提升并不是特别明显,这可能是由于煅烧晶种提供的金红石晶面对二氧化钛由锐钛型向金红石型转化的影响更大,覆盖了其晶种本身的转晶性能。

在不添加煅烧晶种的情况下,延长煅烧时间也能得到高金红石含量的产品,但是产品颜料性能也十分重要。表6列出了两种晶种不同工艺得到的二氧化钛产品颜料性能参数(无特别说明,默认添加了 2.7% 的K+、0.45%的P5+、1.80%的Zn2+和 5.5% 的煅烧晶种)。L表示产品白度,a值为产品黄绿色调的显现程度,取±值,其值越小产品越偏绿调,值越大产品偏红调;同样b值表示产品钛白黄蓝色调的显现程度,取±值,其值越小产品偏蓝调,而其值越大产品偏黄调。Tcs为雷诺数,数值越高,则同样重量的钛白粉就能有更好的遮盖力;Scx是钛白粉中蓝相指标,其值越大表示产品越偏蓝调[7]。

表6 产品二氧化钛颜料性能参数

由表6可知,C30晶种最终生产的二氧化钛产品白度值略低于工业碱中和工艺生产的二氧化钛产品,其他指标如黄蓝调、遮盖力等相差不大。在添加煅烧晶种和盐处理剂后,产品的颜料性能有所提升。综合考虑,C30晶种在添加盐处理剂和5.5%煅烧晶种的情况下,金红石含量和产品二氧化钛的颜料性能可以满足要求。

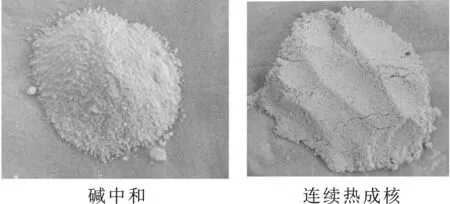

图4为采用连续快速热成核晶种与工业碱中和晶种生产的二氧化钛产品实物图。

由图4可知,两者外观形态差别不大。说明采用连续快速热成核晶种生产的产品可满足产品要求。

图4 两种晶种工艺的产品二氧化钛

2.4 晶种反应器设计优化与应用

实验室连续快速热成核方法是采用蛇形盘管作为晶种反应器,导热油作为加热介质,但是考虑到实际工业应用场景,蛇形盘管反应器的放大不好操作;另一方面,蒸汽,工厂最常用的加热介质,其导热系数远高于导热油,并且利用蒸汽的相变潜热进行加热,能更好地控制晶种制备过程中的温度,而导热油在晶种制备过程中易发生温度变化。

综上所述,我们设计开发列管式晶种反应器,代替实验室所用的蛇形玻璃盘管。晶种反应器的生产能力可以通过列管管束数进行调节。而热量传递是列管式反应器设计的核心因素,其核算如下:

新型列管式晶种反应器尺寸沿用实验室盘管反应器尺寸:反应器内径10 mm,管外径14 mm,管内流速根据最优停留时间设定为0.06 m/s。

2.4.1 钛液侧热量衡算 设定两股物料采用逆流换热。控制工业钛液进口温度(26±2)℃,出口温度(98±0.5)℃,温差取ΔT=72 ℃。表7和表8分别为管内稀钛液的物性参数和稀钛液侧的换热参数。

表7 管内低浓度钛液的物性参数

表8 稀钛液侧的换热参数

其中,μ数值以流体平均温度62 ℃计;虽然Re<2 000,此时稀钛液为层流流动,但是管内强制层流的给热过程受到流体物性、自然对流、列管相对长度等因素的影响,所以层流时的对流传热系数需要进行修正,因为满足(Re×Pr×d/l)>10,所以修正过后的对流传热系数(α)按照式(1)计算,式中μw表示管内壁处稀钛液的黏度。又因格拉斯霍夫数(Gr)>25 000,所以对流传热系数按照式(2)进行修正,得到新的对流传热系数(α*)。

α=1.86×λ1/d×(Re×Pr×d/ l)1/3×

(μ/μw)0.14(1)

α*=0.8α×(1+0.015Gr1/3)

(2)

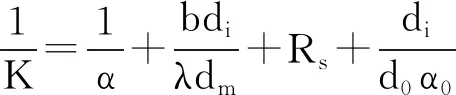

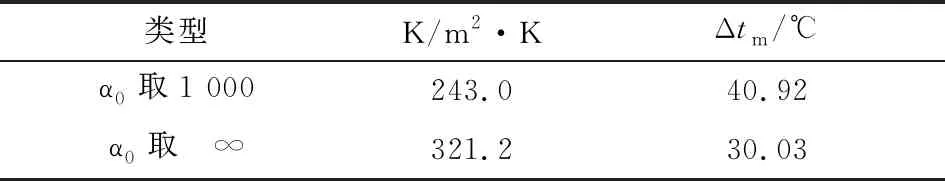

2.4.2 蒸汽侧热量衡算 高温蒸汽进入换热器的壳程,其石英玻璃的导热系数(λ1)=1.46 W/(m·K),污垢热阻以Rs=1.2×10-4(m2·K)/W。列管换热器取51根管,总换热面积为7.85 m2。工厂实际操作过程总传热系数(K)会变化,故应该选择换热温差变化最小的方法。由传热基本方程Q=KAΔtm计算平均换热温差,其中总传热系数(K)按照式(3)表示,其中α0表示工业蒸汽侧对流传热系数。

(3)

工业上常用的工业蒸汽侧对流传热系数通常α0>1 000 W/(m2·K),表9是蒸汽侧传热系数取两个极值时,利用式(3)算得的K与Δtm。表10为控制不同的蒸汽入口压力调控蒸汽的温度,得到的Δtm1与蒸汽用量。

表9 不同情况下的K和Δtm

表10 不同蒸汽温度下的Δtm1

从对列管式换热器的热量衡算可知,不同温度时的蒸汽潜热变化相对较小,同时根据换热量需求的计算,发现蒸汽用量相差不大,所以结合实际工业过程,连续热成核晶种制备工艺可通过控制蒸汽入口压力来调控蒸汽温度。

利用Aspen EDR模块核算设计该列管反应器,见图5,其中列管数为50根。

图5 利用Aspen EDR设计的晶种反应器整体图

后继基于此列管式晶种反应器,在工厂开展硫酸法钛白工艺百吨级扩大试验,发现连续快速热成核晶种仍具有高水解活性与转晶活性等特点。

3 结论

(1)开发了一种新型水解晶种制备方法——连续快速热成核法,连续快速热成核晶种具备高的水解活性,在2%晶种添加量下,工业钛液水解率可达到96%左右,且相较于碱中和晶种,其到达“灰点”时间更短。通过连续热成核晶种生产的偏钛酸产品粒径更小,且粒度分布更均匀。在不添加煅烧晶种的情况下,此偏钛酸金红石转晶性能更好,添加煅烧晶种可提升产品的颜料性能。

(2)通过Aspen EDR设计,开发了便于放大的列管式晶种反应器。本研究为硫酸法金红石型钛白生产工艺中双效晶种的设计提供了新思路,并为其进一步应用提供了理论支撑。