催化裂化柴油加氢转化装置长周期生产运行分析

2020-06-10朱长健

朱 长 健

(中国石化安庆分公司,安徽 安庆 246001)

随着重质燃料油需求的不断减少以及轻质清洁运输燃料需求的快速增长,石油产品的需求结构正逐步向轻质油品转变。催化裂化柴油(LCO)约占我国柴油池总量的30%,环保法规的日趋严格,清洁燃料升级换代的不断加快,促使炼油企业不断调整催化裂化柴油加工路线,深入优化产品结构,持续提高轻质油收率,积极发展加氢裂化技术,以满足不断变化的油品市场需求,提高企业的经济效益[1-4]。

中国石化安庆分公司(简称安庆分公司)原有两套柴油加氢精制装置,其中,一套2.2 Mt/a液相柴油加氢装置以直馏柴油和少量焦化柴油为原料,生产硫质量分数不大于50 μg/g的国Ⅳ标准车用柴油(简称车柴)调合组分;另一套1.0 Mt/a柴油加氢精制(简称Ⅲ加氢)装置以焦化柴油和LCO为原料,生产普通柴油(简称普柴)调合组分,硫质量分数为200~400 μg/g。两套柴油加氢精制装置以原有的柴油加工生产能力,车柴质量可达到国Ⅳ标准要求,车柴比例不足10%,普柴中硫质量分数约为150 μg/g,全厂柴汽比约为1.20。安庆分公司先后通过实施液相柴油加氢装置升级改造项目、Ⅲ加氢装置升级改造项目以及LTAG项目,实现了国Ⅴ标准柴油质量升级并将全厂柴汽比降至1.03。如何在国Ⅵ标准汽柴油质量升级的同时增产汽油,消灭普柴,降低炼油厂柴汽比,成为安庆分公司转型升级的重要问题。

安庆分公司LCO年产量最高可达1.0 Mt,约占全厂柴油池的30%,这部分柴油密度和硫、氮、芳烃含量偏高,十六烷值低。随着国内油品质量升级步伐的加快,以及“车柴、普柴并轨”政策的提出,安庆分公司积极拓宽LCO加工路线,寻求经济合理、高效地利用LCO中芳烃资源的加工工艺。安庆分公司经多方比较、评估,决定采用中国石化石油化工科学研究院(简称石科院)开发的LCO生产高辛烷值汽油或BTX(苯、甲苯和二甲苯)原料的加氢裂化(RLG)技术,新建了一套1.0 Mt/a催化裂化柴油加氢转化装置(简称RLG装置),在对LCO进行加氢改质的同时,直接生产一部分高辛烷值汽油组分[5-6]。该装置于2017年12月首次开车成功,2018年1月投入正常生产,从装置工业运转18个月的数据可以看出,RLG装置可稳定生产收率为45%~60%的高辛烷值汽油调合组分,同时兼顾生产部分低硫清洁柴油调合组分。经过不断优化调整工艺操作,在实现全面消灭普柴、降低企业柴汽比的同时,稳定生产符合国Ⅵ标准清洁汽柴油产品,提高了企业经济效益。

1 RLG装置总体运行及工业标定情况

1.1 总体运行情况

RLG装置采用石科院研发、中国石化催化剂有限公司长岭分公司工业生产的专用RN-411加氢精制催化剂和RHC-100加氢裂化催化剂,加工原料为安庆分公司3套催化裂化装置生产的混合LCO。该装置于2017年12月完成催化剂预硫化和初活性钝化,2018年1月2日生产出合格的国Ⅵ标准汽油、柴油调合组分。

RLG装置平稳运转18个月,LCO累计加工量为1.19 Mt,生产高辛烷值汽油593 kt,低硫清洁柴油567 kt。产品汽油、柴油可分别作为国Ⅵ标准汽油、车柴调合组分,其中,高辛烷值汽油收率为45%~60%,硫质量分数小于2 μg/g,苯体积分数小于1%,研究法辛烷值(RON)达90~95;产品柴油硫质量分数小于5 μg/g,十六烷指数提高10~14个单位。

1.2 第一次工业标定情况

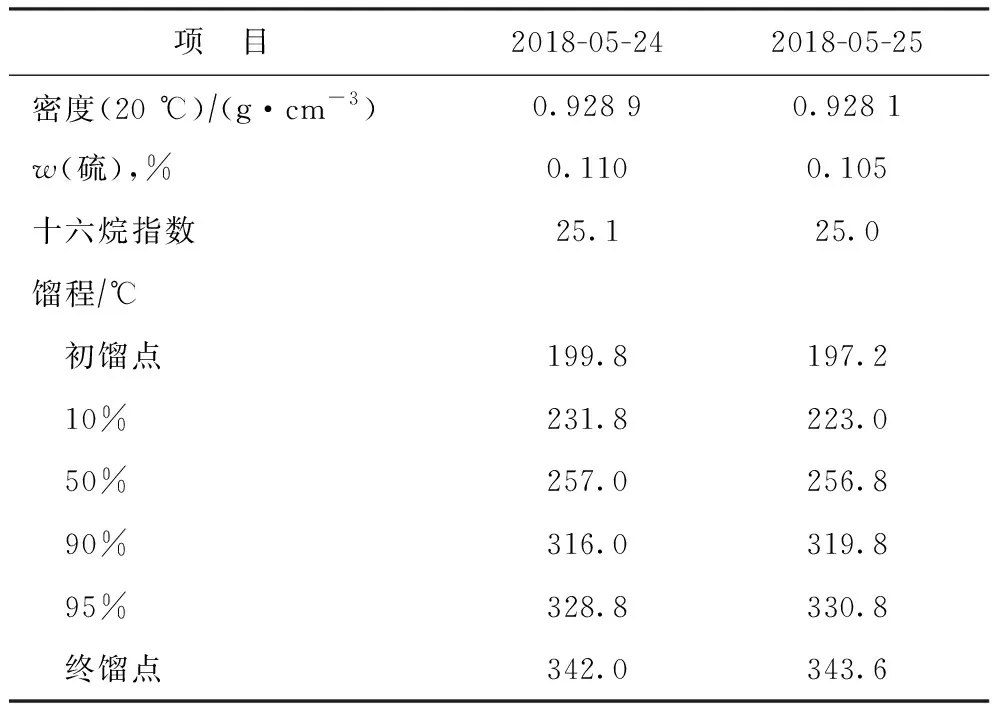

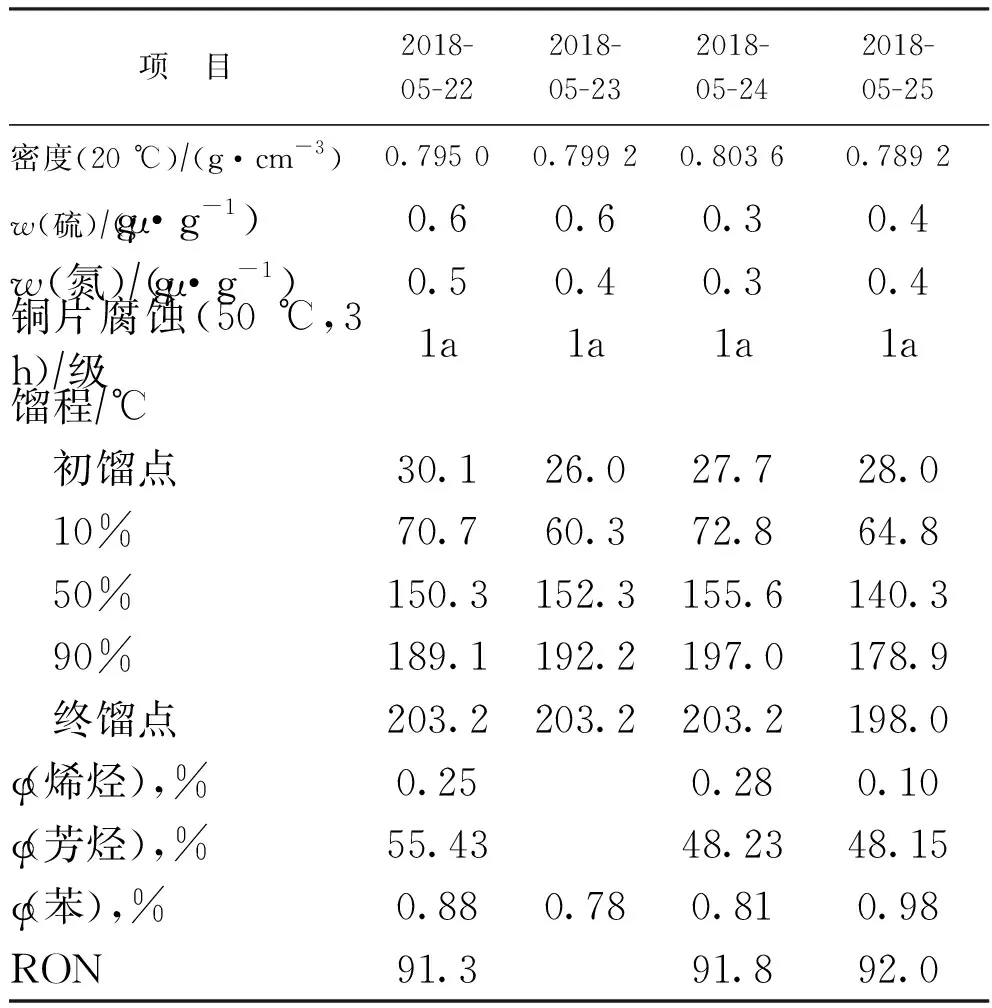

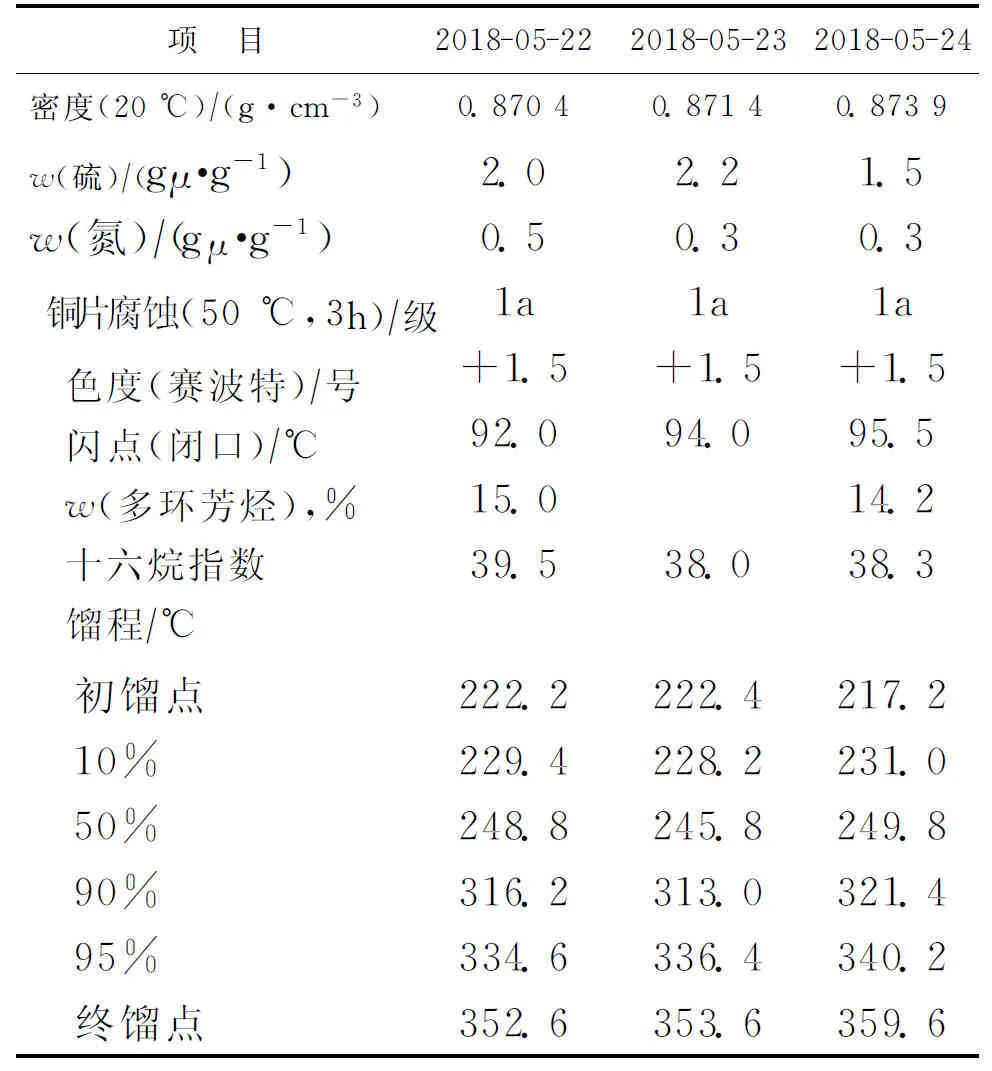

安庆分公司RLG装置于2018年5月22—25日进行了首次工业技术标定,标定期间LCO的加工量为122.88 t/h,加氢精制催化剂和加氢裂化催化剂床层的平均温度分别为374.7 ℃和388.4 ℃,化学氢耗为2.99%,汽油产品收率为46.33%。标定期间LCO的主要性质见表1,汽油和柴油产品主要性质见表2和表3,物料平衡数据见表4,能耗情况见表5。

表1 LCO的主要性质

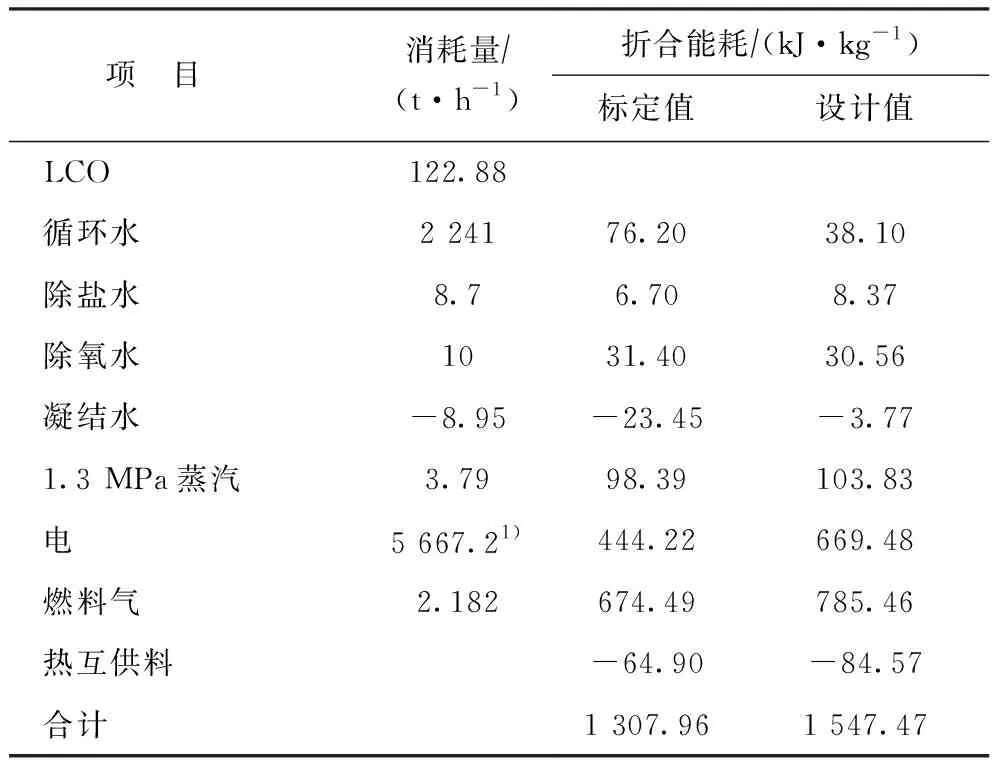

由表1可以看出,装置标定期间LCO的密度(20 ℃)为0.928 1~0.928 9 gcm3,十六烷指数为25.0~25.1。由表2可以看出,汽油产品的密度(20 ℃)为0.795 0~0.803 6 gcm3,硫质量分数为0.3~0.6 μgg,氮质量分数为0.3~0.5 μgg,RON为91.3~92.0,苯体积分数为0.78%~0.98%。由表3可以看出,柴油产品的密度(20 ℃)为0.870 4~0.873 9 gcm3,硫质量分数为1.5~2.2 μgg,氮质量分数为0.3~0.5 μgg,十六烷指数为38.0~39.5,十六烷指数与LCO相比提高了13.0~14.5个单位。由表4可以看出:标定期间装置的生产负荷为103.21%,主要反应参数均在设计范围内,汽油收率为46.33%,高于设计值;液化气收率为4.03%,比设计值低3.26百分点;干气产率比设计值低0.54百分点,较低的气体产率表明RLG技术专用加氢催化剂具有良好的加氢活性和选择性。由表5可以看出,标定期间装置能耗为1 307.96 kJkg,较设计值低239.51 kJkg。

表2 汽油产品的主要性质

表3 柴油产品的主要性质

表4 标定期间物料平衡数据

表5 标定期间能耗数据

1)单位为kW·h。

2 RLG装置长周期生产运行情况及经济效益测算

2.1 长周期生产运行情况

RLG装置自2017年12月31日开工,已连续稳定运转18个月。运转期间,RLG装置整体生产平稳,未发生过大的装置波动或者飞温事故。

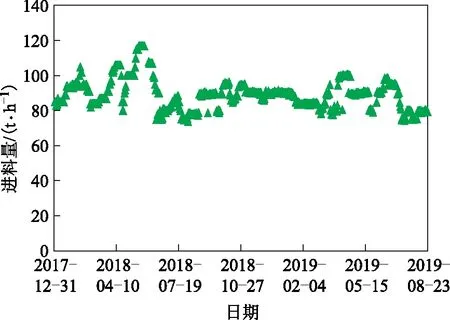

图1给出了RLG装置LCO进料量随运转时间的变化趋势。由图1可见,根据全厂LCO的量,RLG装置的LCO进料量维持在80~120 t/h,相当于装置加工负荷维持在67%~100%,平均约84%。

图1 RLG装置LCO进料量的变化趋势

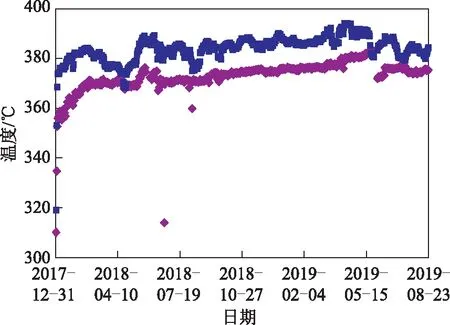

图2给出了RLG装置的精制催化剂和裂化催化剂床层的平均温度随运转时间的变化趋势。由图2可以看出,精制催化剂平均失活速率为每月0.95 ℃,裂化催化剂平均失活速率为每月0.77 ℃。从装置催化剂失活情况看,催化剂可以稳定运转3年以上。催化剂失活缓慢为装置的长周期运转奠定了基础。另外,从日常的温度看,RLG装置温度波动小,除了因加工量变化进行温度调整外,反应温度控制平稳。

图2 RLG装置的精制催化剂和裂化催化剂床层的平均温度变化趋势◆—精制催化剂; ■—裂化催化剂

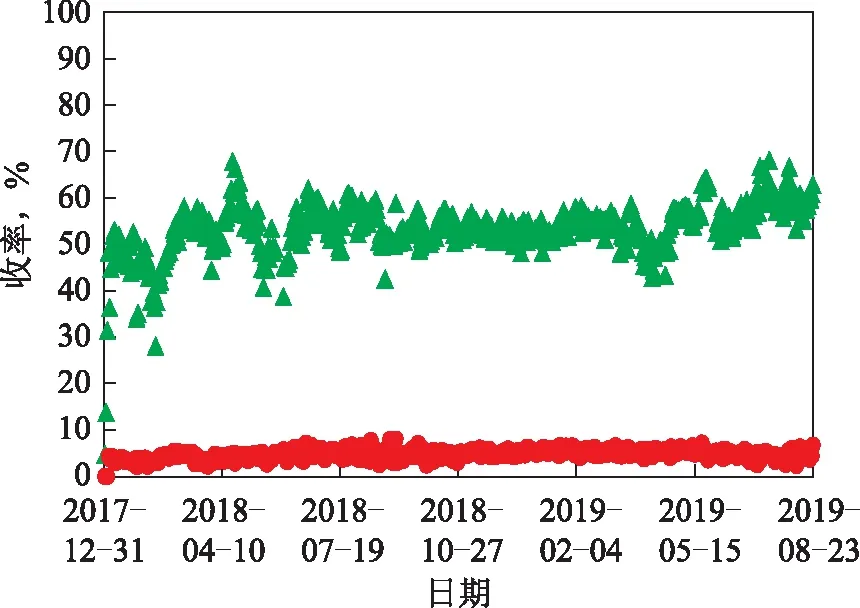

图3给出了RLG装置的汽油收率和液化气收率随运转时间的变化趋势。由图3可以看出,汽油收率基本维持在50%~60%之间,液化气收率仅3.2%左右,干气产率更低。液化气收率较低,表明催化剂选择性好,氢气利用效率高。汽油收率高,表明催化剂活性高,目标产品收率高。

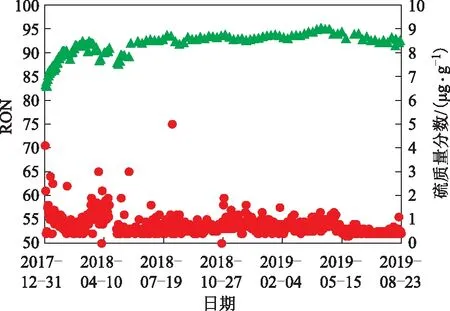

图4给出了稳定汽油的RON和硫含量随运转时间的变化趋势。由图4可以看出:稳定汽油硫质量分数多数在1 μg/g以下,平均值约0.5 μg/g;RON在90~95之间。

图3 RLG装置汽油收率和液化气收率变化趋势▲—汽油; ●—液化气

图4 稳定汽油RON和硫含量变化趋势▲—RON; ●—硫质量分数

图5给出了LCO十六烷指数、柴油产品十六烷指数及硫含量随运转时间的变化趋势。由图5可以看出:LCO的十六烷指数在20~25之间;柴油产品的十六烷指数在35~40之间,较原料柴油提高了10~15个单位;柴油产品的硫质量分数在5 μg/g以下,平均值约2 μg/g。

图5 LCO十六烷指数、柴油产品十六烷指数及硫含量变化趋势▲—LCO十六烷指数; ×—柴油产品十六烷指数; ◆—柴油产品硫质量分数

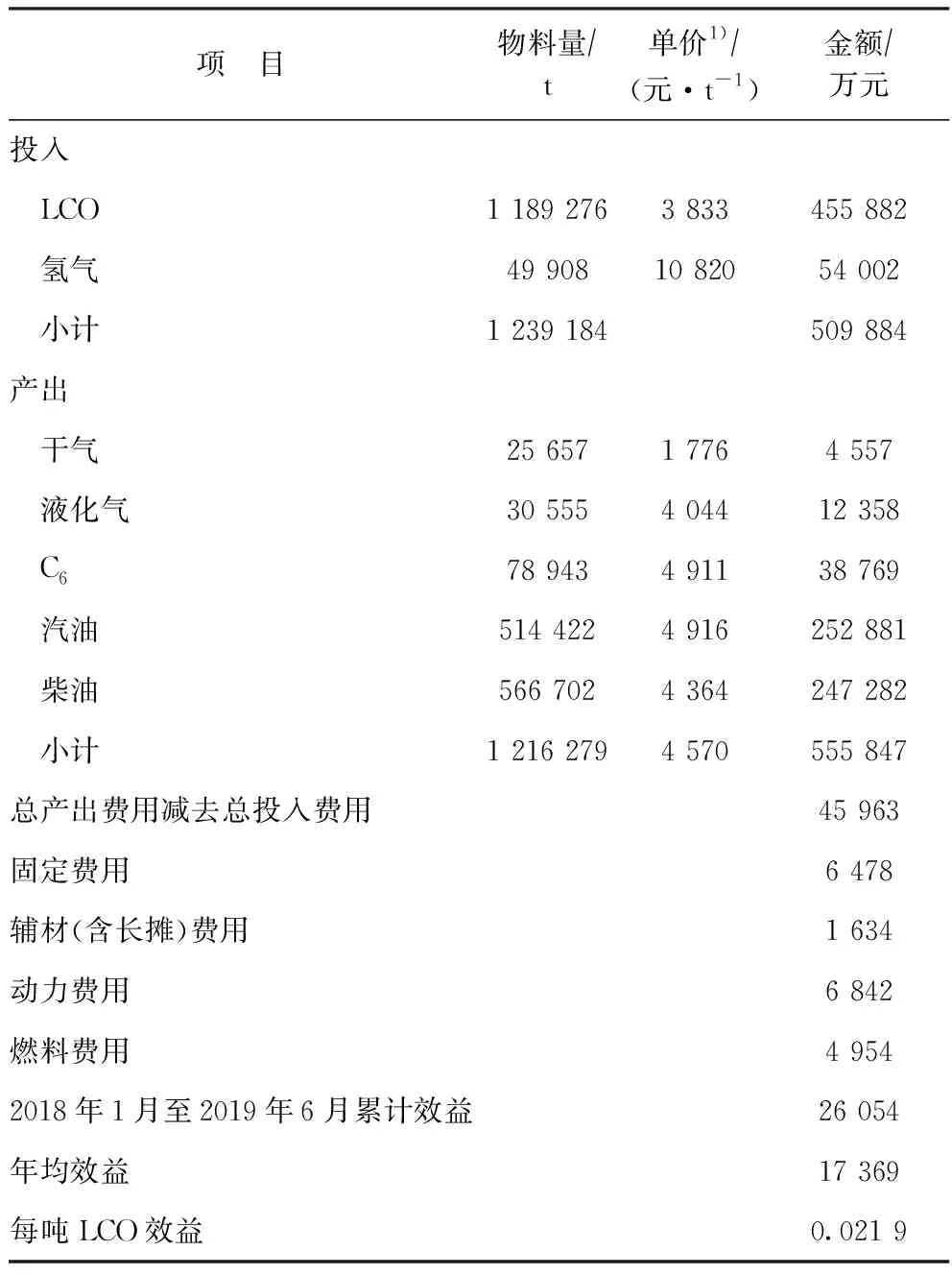

2.2 经济效益测算

RLG装置投产后,安庆分公司实现了生产国Ⅵ标准车柴产品的目标,柴汽比由1.03降低至0.74。RLG技术的成功应用为安庆分公司消减劣质LCO、降低柴汽比做出突出贡献。RLG装置自2018年1月至2019年6月的效益测算结果见表6。测算中按照装置实际投入和产出,考虑装置本身消耗的燃料动力费用、辅材费用、新增固定费用等因素,LCO依据2017年实际出厂价与车柴的价差测算,氢气为安庆分公司煤气化装置自产,增供氢不增加该装置固定费用,按其变动成本测算,其余价格按2018年及2019年1—6月实际价格测算。由表6可以看出,RLG装置自2018年1月至2019年6月的累计经济效益为2.61亿元,年均经济效益为1.74亿元,每吨LCO的经济效益为219元。

表6 RLG装置经济效益核算

1)不含增值税、消费税及附加费。

3 结 论

(1)为优化企业产品结构,提高经济效益,安庆分公司新建了一套1.0 Mt/a催化裂化柴油加氢转化装置。技术标定和工业运转结果表明,RLG装置以劣质LCO为原料,可稳定生产硫质量分数小于2 μg/g、RON为90~95、苯体积分数为0.5%、收率为45%~60%的高辛烷值汽油调合组分,同时柴油产品十六烷指数较LCO提高12~14个单位。

(2)RLG装置长周期运转结果表明,RLG装置运行平稳,催化剂失活缓慢,具备长期稳定生产国Ⅵ标准汽柴油调合组分的能力;汽油产品辛烷值高、硫含量低,是优质的高辛烷值汽油调合组分;柴油产品硫含量低、十六烷指数提高幅度大,实现了LCO的高效转化。

(3)RLG技术的成功工业应用,使安庆分公司在RLG装置投产后,实现了全面消减普柴、生产国Ⅵ车用柴油调合组分、多产汽油的目标,柴汽比由1.03降低至0.74,全厂年均新增经济效益约1.74亿元,经济效益显著提高。