精炼对牛油主要理化指标及挥发性成分的影响

2020-06-06刘佳敏何新益刘晓东闫西纯廖振宇

刘佳敏 - 何新益 - 刘晓东 - 闫西纯 - 廖振宇 -

(1. 天津农学院食品科学与生物工程学院,天津 300384;2. 天津市农副产品深加工技术工程中心,天津 300384;3. 天津市农副产品加工科教兴农集成创新示范基地,天津 300384;4. 天津市伊兴清真食品有限公司,天津 300399;5. 谱尼测试科技〔天津〕有限公司,天津 300000)

牛油是指在牛的表皮下、肌肉间、腹腔内等部位聚集的脂肪块经适当精炼后得到的可供食用的油脂[1],具有增香、增色的作用,以其制备的火锅香气四溢[2]2。近年来,对牛油的研究集中在其脂肪酸组成分、挥发性物质分析及精炼工艺的优化等方面。吕晓玲等[3]采用顶空—固相微萃取法提取精制各阶段牛油挥发性成分,用气相色谱质谱进行分离鉴定,发现牛油挥发性成分主要由烃、醇、醛、酮、酸、醚、杂环类化合物组成。冯伟玲等[2]8采用顶空—固相微萃取和气相色谱—质谱检测方法,研究了活性炭吸附对牛油挥发性成分的影响,结果发现活性炭对牛油挥发性成分具有良好的吸附效果,牛油挥发性成分含量随吸附时间的增加而逐渐减少。姚迪等[4]为丰富牛油产品种类降低其熔点及硬度,研究了牛油与菜籽油、大豆油、橄榄油、调和油等植物油的相容性,发现牛油与菜籽油的相容性最好,大豆油相比于其他几种植物油相容性较差。

牛油作为一种食用油脂,精炼过程理化指标变化将影响油脂最终用途。牛油精制一般包括熔解、脱酸、脱色等步骤,不仅除去了本身所含有的杂质,而且在精炼过程中可以使油脂的品质有所提高,使其具有较好的贮藏特性。目前,对于牛油精炼企业来说,品质监管仅限于成品油的酸价和过氧化值的测定,而对精炼过程中理化指标、挥发性成分的变化缺乏系统研究[5]。近年来有研究者[6-7]倡导全面开展油脂适度精炼工艺与技术,以达到充分利用资源的目的。试验拟结合企业的实际生产情况,系统分析比较牛油精炼过程的主要理化指标的变化,以期为动物油脂行业有效控制牛油的品质安全提供依据。

1 材料与方法

1.1 材料与试剂

牛油精炼阶段(熔油、脱酸、脱色)样品:天津市伊兴清真食品有限公司;

冰乙酸、环己烷:分析纯,天津市风船化学试剂科技有限公司;

三氯甲烷:分析纯,天津市化学试剂供销公司;

无水乙醇、95%乙醇、氢氧化钾、碘化钾:分析纯,天津市北方天医化学试剂厂;

可溶性淀粉、0.010 09 mol/L硫代硫酸钠标准滴定液、0.101 0 mol/L硫代硫酸钠标准滴定液、0.102 0 mol/L氢氧化钾标准滴定液:天津市光复精细化工研究所;

韦氏试剂:天津市科密欧化学试剂有限公司;

异辛烷、甲醇溶液:色谱纯,天津谱祥伟业科技有限公司。

1.2 仪器与设备

气相色谱仪:Agilent 6890N型,安捷伦新加坡有限公司;

电子分析天平:FA2204B型,上海佑科仪器仪表有限公司;

电子天平:JT202N型,上海精天电子仪器有限公司;

智能电磁炉:RH915型,上海红心牌器具有限公司;

电热恒温鼓风干燥箱:DH-101型,天津市中环实验电炉有限公司;

电热恒温培养箱:BPX-82型,上海博讯实业有限公司医疗设备厂;

冰箱:BCD-254(KK25V1110W)型,博西华家用电器有限公司;

气相色谱离子迁移谱仪:FlavourSpec1H1-00053型,德国GAS公司。

1.3 试验方法

1.3.1 牛油精炼 将毛牛油加热至80 ℃,加入草酸并搅拌,再加入水并搅拌0.5 h,得到水化油。将水化油升温至90 ℃,加入碱液并搅拌15 min,加入90 ℃的水静置2 h,分离得到碱炼油。加水并静置沉淀3 h,得到水洗油,将水洗油加热至95 ℃,加入白土并搅拌30 min后将温度降至55 ℃,通过泵送入到压滤机中进行过滤,得到脱色油。

取样方法:熔融后从罐中取水化油,碱炼后从罐中取脱酸油,脱色后从罐中取脱色油。

1.3.2 酸价测定 按GB 5009.229—2016《食品安全国家标准食品中酸价的测定》中的热乙醇指示剂滴定法执行。

1.3.3 过氧化值测定 按GB 5009.227—2016《食品安全国家标准食品中过氧化值的测定》中的滴定法执行。

1.3.4 碘值测定 按GB/T5532—2008《动植物油脂碘值的测定》执行。

1.3.5 脂肪酸测定 参照GB 5009.168—2016《食品安全国家标准食品中脂肪酸的测定》中归一化法测定各种脂肪酸的含量。色谱条件:色谱柱DB-5;进样量0.5 μL,恒定流量1.0 mL/min,分流比60∶1,载气为氦气,进样口温度270 ℃,出样口温度25 ℃,初始温度150 ℃,保持2 min,以15 ℃/min和2 ℃/min分别升温至200,224 ℃,最后以10 ℃/min升温至270 ℃,保持10 min。

1.3.6 挥发性物质测定

(1) 样品前处理:样品于室温下密封储存,检测前,将3种样品分别取取牛油样品2 g置于20 mL顶空瓶中待分析。

(2) GC-IMS条件:IMS探测器温度45 ℃;色谱柱类型为FS-SE-54-CB-1 15 m ID∶0.53 mm;分析时间30 min;柱温60 ℃;漂移气/载气为氮气。

(3) 顶空条件:顶空孵化温度100 ℃;孵化时间15 min;顶空进样针温度85 ℃;摄氏度进样量500 μL;漂移气/载气为氮气;孵化转速500 r/min。

(4) 仪器配套的分析软件:

① LAV:用于查看分析谱图,图中每一个点代表一种挥发性有机物;对其建立标准曲线后可进行定量分析;

② Reporter插件:直接对比样品之间的谱图差异(二维俯视图和三维谱图);

③ Gallery Plot插件:指纹图谱对比,直观且定量地比较不同样品之间的挥发性有机物差异;

④ Dynamic PCA插件:动态主成分分析,用于将样品聚类分析,以及快速确定未知样品的种类;

⑤ GC×IMS Library Search:应用软件内置的NIST数据库和IMS数据库可对物质进行定性分析。

1.3.7 数据统计与分析 所有试验数据采用Excel进行处理及统计分析。每个试验最少3次平行,结果均表示为平均值±标准差。

2 结果与分析

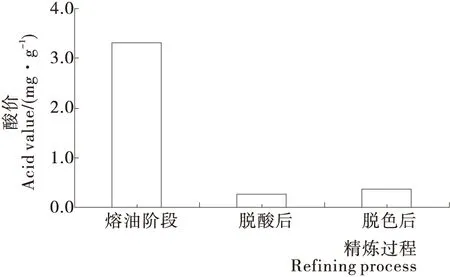

2.1 酸价的变化

由图1可知,初熔油阶段牛油的酸价最高,可能是此精炼阶段加入草酸导致的;碱炼后酸价达到最低值,为0.26 mg/g;脱色精炼阶段酸价又略有上升,可能是由于脱色过程中温度较高,甘油三酸酯分解产生了小部分的游离脂肪酸,导致酸价上升。说明脱酸阶段对酸价的影响最大。

图1 牛油精炼过程中酸价的变化

Figure 1 Change of acid value in the process of beef tallow refining

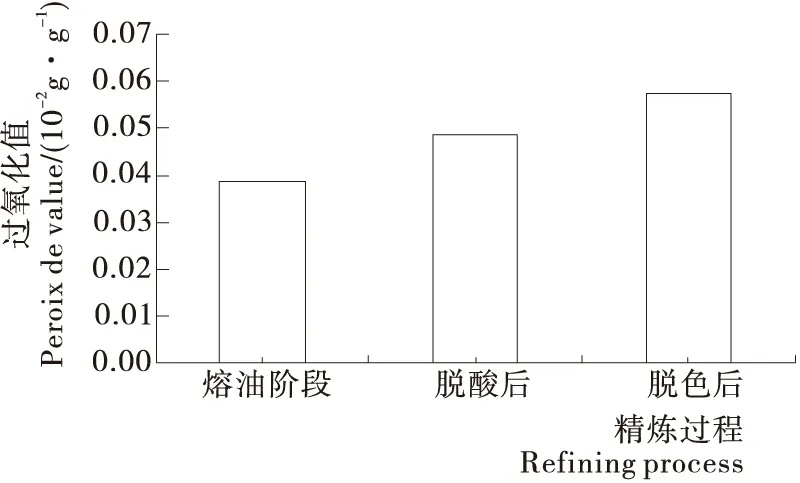

2.2 过氧化值的变化

由图2可知,精炼过程中,牛油的过氧化值逐渐变大,脱色后的成品达到最大值0.057 5 g/100 g。可能是熔油阶段牛油最新鲜,随着脱酸、脱色的进行过氧化物逐渐积累,导致过氧化值升高。说明精炼过程越复杂对牛油产生的影响越大,适度精炼有利于牛油品质的保持。

图2 牛油精炼过程中过氧化值的变化

Figure 2 Change of peroxide value in the process of beef tallow refining

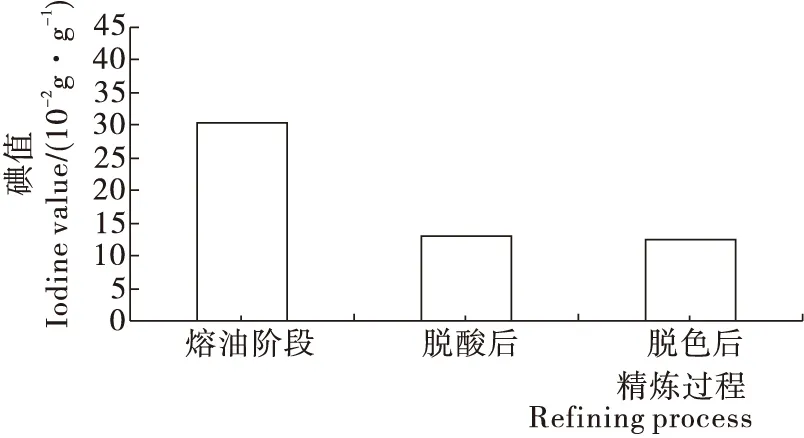

2.3 碘值的变化

如图3所示,熔油阶段的碘值最高为30.35 g/100 g,脱色后碘值最小为12.47 g/100 g。精炼过程中牛油碘值逐渐降低,但脱酸、脱色阶段的碘值很接近,说明脱酸阶段对牛油的碘值影响比较大,导致牛油中的不饱和脂肪酸变少或被破坏,此外因为在精炼过程中有可能混有少量的其他物质,并不是只有牛油,所以碘值会变低。

图3 牛油精炼过程中碘值的变化

Figure 3 Change of iodine value in the process of beef tallow refining

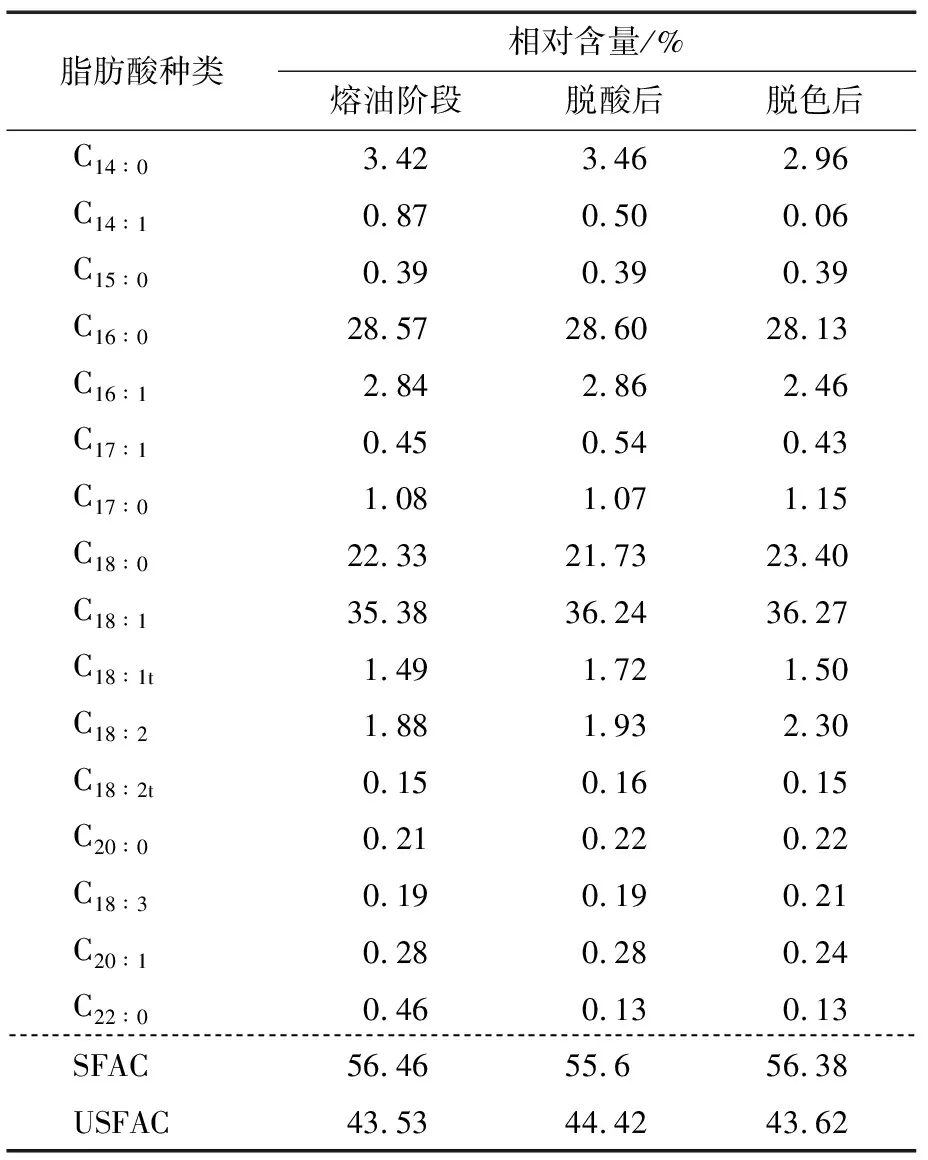

2.4 肪酸组成的变化

如表1所示,经过熔油、脱酸、脱色后牛油中含的16种脂肪酸种类并未发生变化,但曾慧英等[8]利用液—质联机分析牛脂甘油酯组成牛脂中共鉴定出19种甘三酯,可能是牛油产地和种类及牛油精炼工艺的不同所致。饱和脂肪酸含量脱酸后最低为55.6%,各精炼阶段中饱和脂肪酸和不饱和脂肪酸的比例接近1∶1,说明牛油中脂肪酸的营养结构是比较完善的。整个精炼过程中油酸C18∶1、棕榈酸C16∶0、硬脂酸C18∶0含量较高,与Dugo等[9]

表1 牛油精炼过程中肪酸组成†

Table 1 Composition of fat in different stages of beef tallow refining

脂肪酸种类相对含量/%熔油阶段脱酸后脱色后C14∶03.423.462.96C14∶10.870.500.06C15∶00.390.390.39C16∶028.5728.6028.13C16∶12.842.862.46C17∶10.450.540.43C17∶01.081.071.15C18∶022.3321.7323.40C18∶135.3836.2436.27C18∶1t1.491.721.50C18∶21.881.932.30C18∶2t0.150.160.15C20∶00.210.220.22C18∶30.190.190.21C20∶10.280.280.24C22∶00.460.130.13SFAC56.4655.656.38USFAC43.5344.4243.62

† SFAC、USFAC分别表示饱和脂肪酸、不饱和脂肪酸含量。

发现牛油中含量较高的甘油三酯为棕榈酸二油酸甘三酯、棕榈酸油酸硬脂酸甘三酯、硬脂酸二油酸甘三酯,以及李桂华等[10]发现河南和内蒙两地牛脂脂肪酸组成主要为分布在Sn-2位的棕榈酸、硬脂酸和油酸的结果相一致,油酸含量在整个精炼阶段逐渐升高,由35.38%上升到36.27%,棕榈酸从熔油阶段的28.57%到脱酸阶段的28.60%,再到脱色阶段的28.13%,硬脂酸在脱酸后最低为21.73%,脱色后最高为23.40%。此外,C14∶0、C14∶1、C15∶0、C16∶1、C17∶1、C18∶1含量变少,C17∶0、C18∶2含量变多,但除硬脂酸外所有脂肪酸含量的变化不超过1%,说明牛油精炼过程可以一定程度地控制牛油的品质,精炼过程熔油温度的降低、碱洗时间的缩短、搅拌时间的增加等工艺操作条件可一定程度提高牛油品质。

2.5 挥发性物质的测定

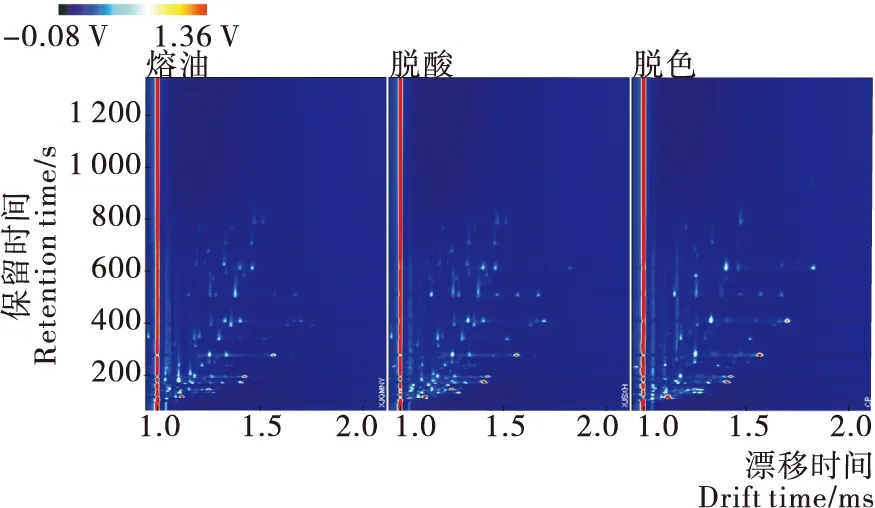

牛油熔油、脱酸、脱色3个精炼阶段样品的气相色谱离子迁移谱图如图4所示。

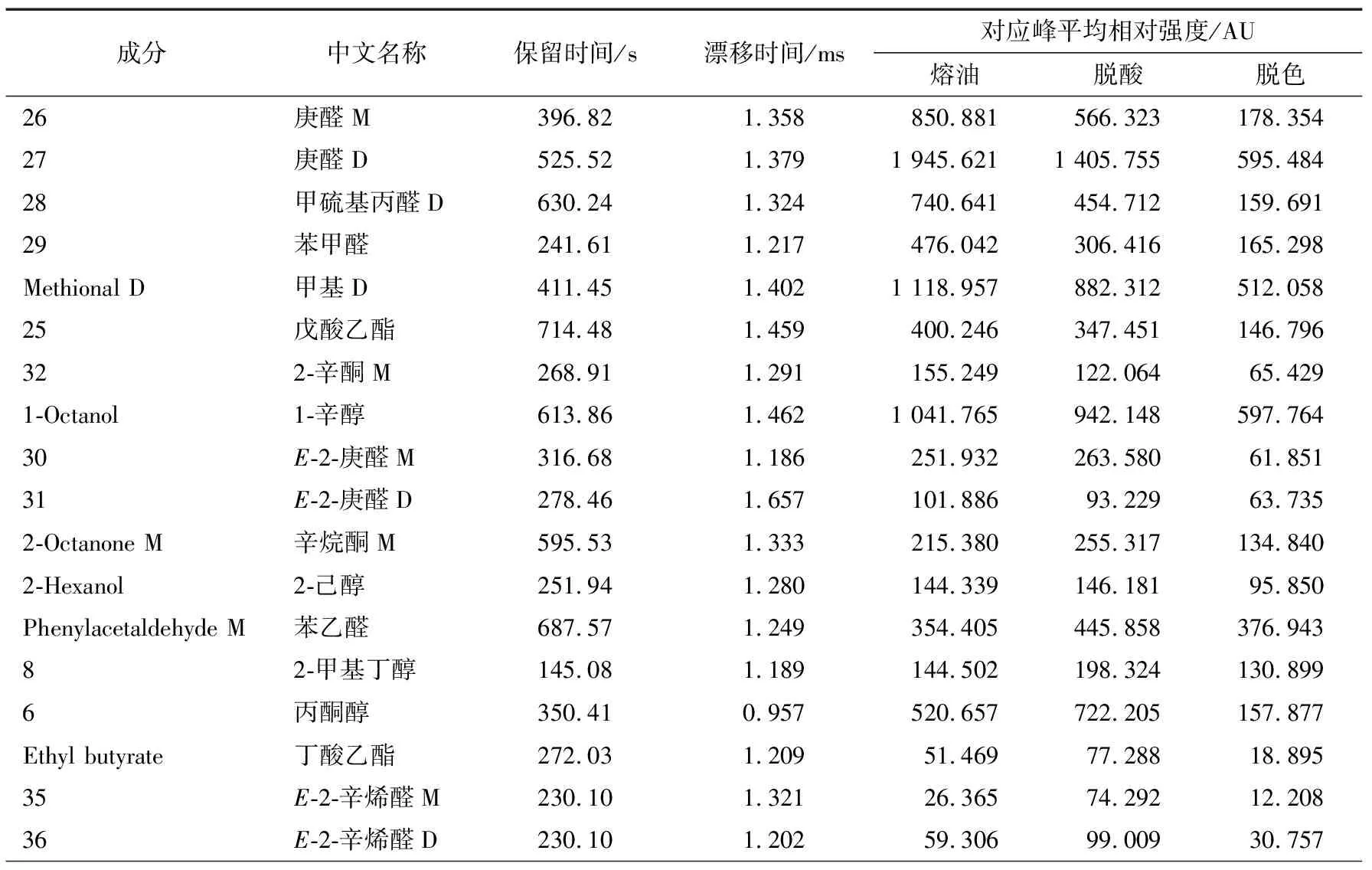

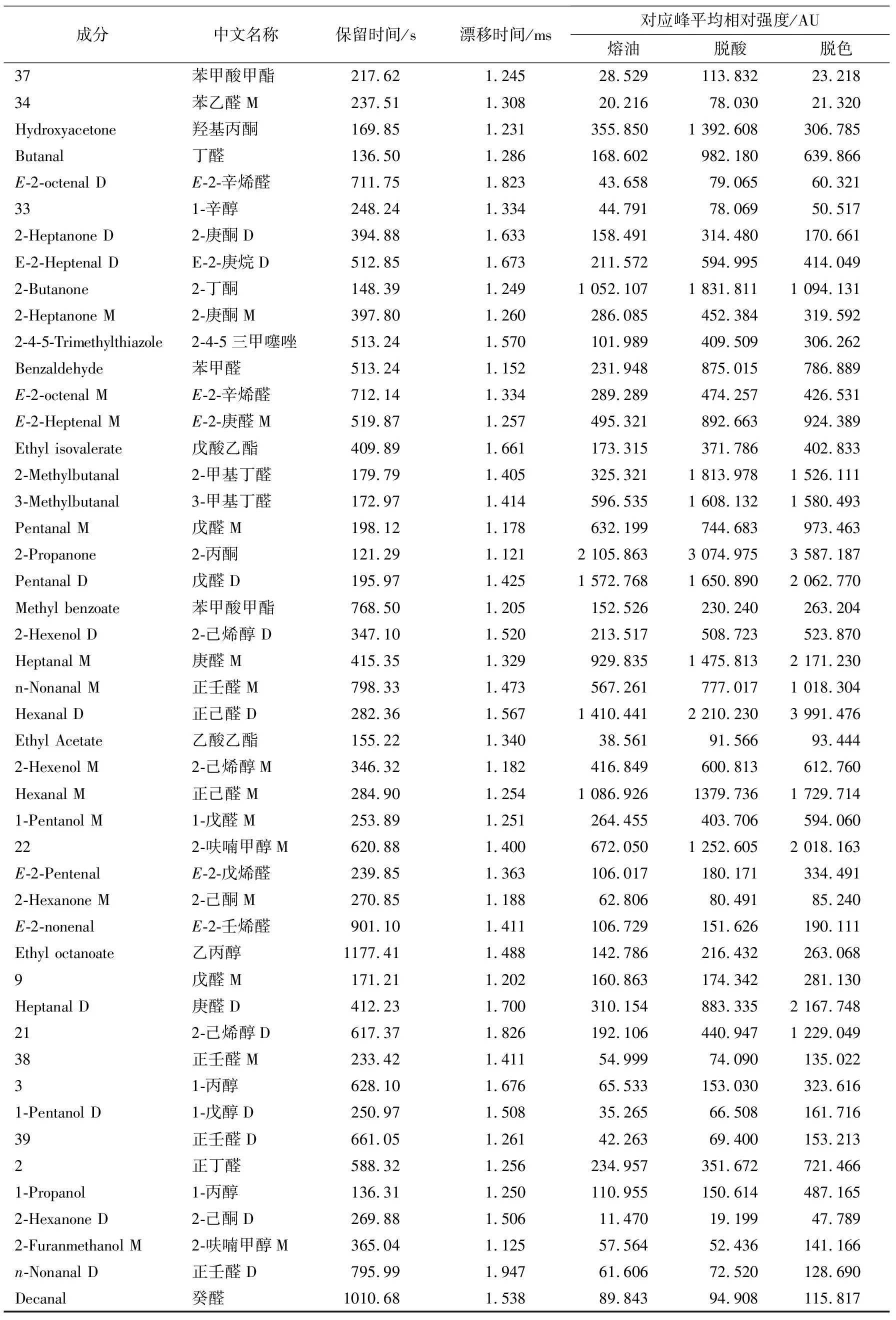

图5是不同精炼阶段样品挥发性物质指纹图谱,表2是指纹图谱挥发性物质的定性定量分析结果。由图5、表2可知:整个精炼阶段发现挥发性物质65种,2-己醇、1-辛醇、2-辛酮、蛋氨酸等挥发性物质随精炼的进行逐渐减少,直至脱色中含量最低。丁酸乙酯、丁醛、E-2-庚烯醛、E-2-辛烯醛、苯甲醛、苯乙醛、2-丁酮、2-庚酮、羟基丙酮、2-4-5-三甲基噻唑等物质在脱酸后含量达到最高值,脱色后有所下降。苯甲酸甲酯、辛酸乙酯、乙酸乙酯、戊醛、戊二醛、己醛、庚醛、正壬醛、戊烯醛、癸醛、2-壬烯醛、2-丙酮、2-己酮、1-丙醇、1-戊醇、2-己醇、2-呋喃甲醇等物质随精炼的进行逐渐增多,脱色后达到最高值。综上所述,每个不同精炼阶段挥发性物质差异较为明显,牛油精炼成品中挥发性物质主要是苯甲酸甲酯、辛酸乙酯、乙酸乙酯等酯类物质。

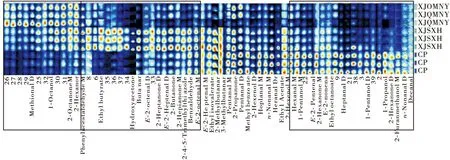

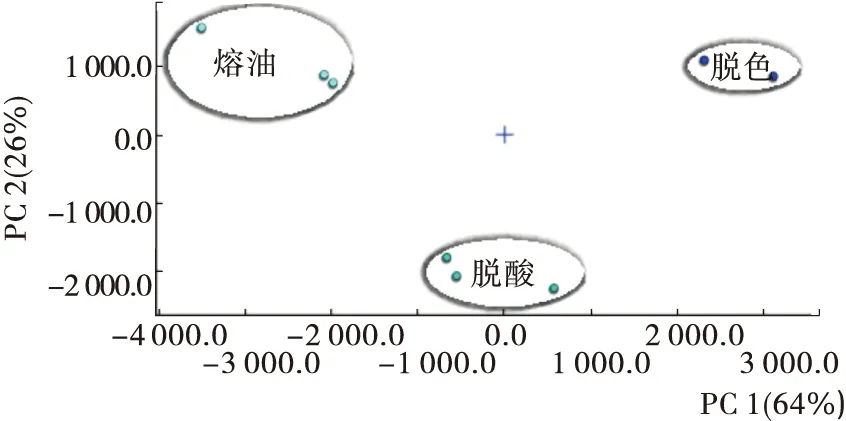

由图6可知,第一主成分与第二主成分贡献率之和达90%;气味越相近的,则样品间的距离越近,差异越小。图6主成分分析表明,3种牛油样品能很好地基于气味上的差异进行区分。

图4 牛油熔油、脱酸、脱色3个精炼阶段样品气相色谱离子迁移谱图

Figure 4 Ion migration spectra of melted beef tallow, deacidification and finished product samples at three stages of refining

表2 指纹图谱中相对应的挥发性成分的定性定量†Table 2 Qualitative and quantitative determination of corresponding volatile components in fingerprint

续表2

成分中文名称保留时间/s漂移时间/ms对应峰平均相对强度/AU熔油脱酸脱色37苯甲酸甲酯217.621.24528.529113.83223.21834苯乙醛M237.511.30820.21678.03021.320Hydroxyacetone羟基丙酮169.851.231355.8501 392.608306.785Butanal丁醛136.501.286168.602982.180639.866E-2-octenal DE-2-辛烯醛711.751.82343.65879.06560.321331-辛醇248.241.33444.79178.06950.5172-Heptanone D2-庚酮D394.881.633158.491314.480170.661E-2-Heptenal DE-2-庚烷D512.851.673211.572594.995414.0492-Butanone2-丁酮148.391.2491 052.1071 831.8111 094.1312-Heptanone M2-庚酮M397.801.260286.085452.384319.5922-4-5-Trimethylthiazole2-4-5三甲噻唑513.241.570101.989409.509306.262Benzaldehyde 苯甲醛513.241.152231.948875.015786.889E-2-octenal ME-2-辛烯醛712.141.334289.289474.257426.531E-2-Heptenal ME-2-庚醛M519.871.257495.321892.663924.389Ethyl isovalerate戊酸乙酯409.891.661173.315371.786402.8332-Methylbutanal2-甲基丁醛179.791.405325.3211 813.9781 526.1113-Methylbutanal3-甲基丁醛172.971.414596.5351 608.1321 580.493Pentanal M戊醛M198.121.178632.199744.683973.4632-Propanone2-丙酮121.291.1212 105.8633 074.9753 587.187Pentanal D戊醛D195.971.4251 572.7681 650.8902 062.770Methyl benzoate苯甲酸甲酯768.501.205152.526230.240263.2042-Hexenol D2-己烯醇 D347.101.520213.517508.723523.870Heptanal M庚醛M415.351.329929.8351 475.8132 171.230n-Nonanal M正壬醛M798.331.473567.261777.0171 018.304Hexanal D正己醛D282.361.5671 410.4412 210.2303 991.476Ethyl Acetate乙酸乙酯155.221.34038.56191.56693.4442-Hexenol M2-己烯醇M346.321.182416.849600.813612.760Hexanal M正己醛M284.901.2541 086.9261379.7361 729.7141-Pentanol M1-戊醛M253.891.251264.455403.706594.060222-呋喃甲醇M620.881.400672.0501 252.6052 018.163E-2-Pentenal E-2-戊烯醛239.851.363106.017180.171334.4912-Hexanone M2-己酮M270.851.18862.80680.49185.240E-2-nonenalE-2-壬烯醛901.101.411106.729151.626190.111Ethyl octanoate乙丙醇1177.411.488142.786216.432263.0689戊醛M171.211.202160.863174.342281.130Heptanal D庚醛D412.231.700310.154883.3352 167.748212-己烯醇D617.371.826192.106440.9471 229.04938正壬醛M233.421.41154.99974.090135.02231-丙醇628.101.67665.533153.030323.6161-Pentanol D1-戊醇D250.971.50835.26566.508161.71639正壬醛D661.051.26142.26369.400153.2132正丁醛588.321.256234.957351.672721.4661-Propanol1-丙醇136.311.250110.955150.614487.1652-Hexanone D2-己酮D269.881.50611.47019.19947.7892-Furanmethanol M2-呋喃甲醇M365.041.12557.56452.436141.166n-Nonanal D正壬醛D795.991.94761.60672.520128.690Decanal癸醛1010.681.53889.84394.908115.817

† M代表单体,D代表二聚体。

XJQMNY、XJSXH、CP分别表示熔油、脱酸、脱色阶段。图5 牛油熔油、脱酸、脱色3个精炼阶段样品挥发性物质指纹图谱

Figure 5 Fingerprint of volatile substances in melted beef tallow, deacidification and finished products at three stages of refining

图6 牛油3个精炼阶段样品的挥发性物质PCA分析图

Figure 6 PCA analysis of volatile substances in three refining stages of beef tallow

3 结论

精炼过程中,牛油的主要理化指标酸价受脱酸的影响最大,碘值受脱酸的影响较大,过氧化值在整个精炼过程中都有一定程度的影响,脂肪酸的种类并没有受精炼过程的影响,脂肪酸含量只受到很小程度的影响,精炼过程对牛油中挥发性物质的影响比很大,导致每个阶段的挥发性物质都存在一定的差异。这些典型指标的变化都与精炼过程熔油温度、碱洗时间、搅拌时间等工艺操作条件相关,良好的加工工艺可以产出品质较优的产品。目前牛油工业向着适度精炼的方向发展,不同的用途将决定其精炼方式,如分提牛油质量较好的可直接利用,质量不高的可以进行适度精炼。后续将对不同质量的分提牛油的精炼工艺进行深入研究。