柴油机增压器蜗壳转动失效振动分析研究

2020-05-21孔祥鑫刘峰春冀树德刘宇强尹天佐邓春龙高云峰刘志刚

孔祥鑫,刘峰春,冀树德,刘宇强,尹天佐,邓春龙,高云峰,刘志刚

(中国北方发动机研究所(天津),天津 300400)

涡轮增压器作为发动机重要的子系统之一,是现阶段用于提升发动机动力性能的主要装置,也是国内外动力研发机构为提升动力装置性能争相突破的关键部件,其可靠性与稳定性有着很高的技术要求[1-3]。为了使增压器适应多样的发动机型式,常采用挠性工艺方案安装增压器,如采用V型卡箍或压板工艺组装压气机蜗壳和涡轮箱,是径流式增压器现行的主流设计,可使增压出口和废气入口适应多角度装配需求。但在实际应用中,也存在由于V型卡箍断开、压板紧固力失效等引发的增压器蜗壳旋转、接盘漏气等故障,降低了发动机的可靠性[4-6]。

某8缸柴油机研制样机阶段以挠性工艺匹配了J型增压器,试验过程中不断出现蜗壳部件转动故障,导致柴油机进气量不足,动力性和经济性无法达到既定指标,对增压器配机定型产生了不利的影响。考虑该型增压器应用成熟性,忽略质量和设计引入故障的因素,若直接使用限位或刚性工艺,如法兰结构、加强结构等,安装后形成的局部应力和运行中由于材料热膨胀引起的接触应力将无法得到有效疏导,会寻找新的结构薄弱点,继而引发新的故障[7-8]。基于此,本研究提出了柴油机增压器蜗壳旋转失效分析方法,旨在找出引发故障的关键因素,制定有效的调整方案,从根本上解决这一类问题。

1 失效振动分析原理

柴油机振动信息中包含了丰富的零部件运行特征,是零部件故障分析与诊断的有效载体,但柴油机的振动信号属于典型的非线性、非平稳信号,导致振动信息十分复杂,很难直接通过数值模型解耦出各部件的受力特征。同时,受支撑、轴系、测功机等非柴油机本体结构或部件的影响,一些由柴油机台架系统引入的局部振动也比较明显,会直接影响特征信息的识别[9-10]。为此,首先通过整机振动测试及特征分析,对柴油机运行状态进行判定,对柴油机台架系统进行状态评价;针对发现的问题与不确定因素,进行相关故障修复与状态调整,以获得可作为失效特征分析基准的可靠台架系统。在此基础上,对涡轮增压器进行局部振动测点设计与振动测试,并通过局部振动分析,对故障特征进行提取,对故障机理进行研究;进一步对故障的直接诱因进行分析,针对性地提出可行的故障抑制方案,并依托柴油机验证平台,对抑制方案的有效性进行验证。

基于以上原理,制定柴油机增压器蜗壳旋转失效振动分析简化流程(见图1)。

图1 失效振动分析简化流程

2 蜗壳转动失效振动分析研究

2.1 整机试验基准的振动特征分析

柴油机的主要配置及参数见表1。

表1 柴油机主要配置及参数

依据各矢量贡献等比例、全带宽能量均匀分布、全工况运行不共振的原则,通过整机振动测试及特征分析,评估柴油机台架系统对旋转失效的影响,进一步获得可作为失效特征识别基准的台架系统。

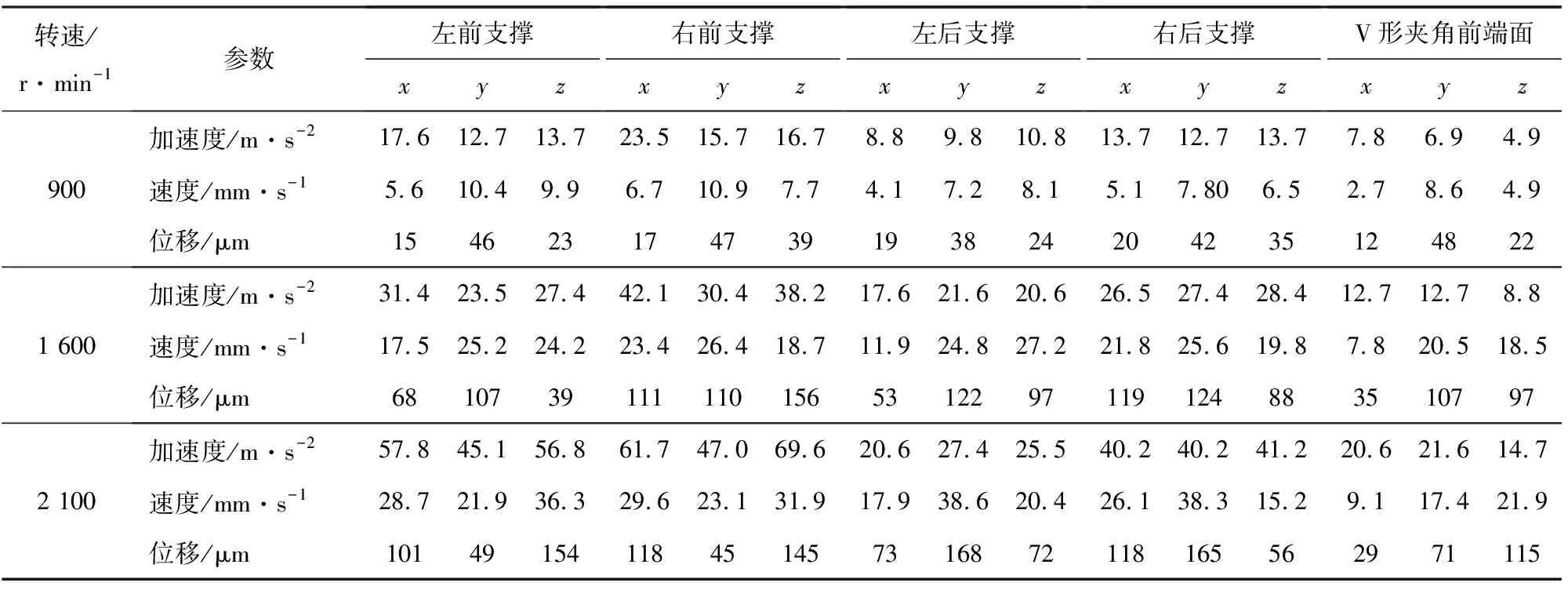

在发动机飞轮端的左右台架支撑位置(简称左后支撑与右后支撑),布置三向振动加速度测点。采用轻载荷工况点进行振动测试,获取振动加速度、速度、位移在2~1 000 Hz范围内的(宽频带)均方根值结果(见表2)。其中,y向代表发动机主轴的方向,简称轴向;z向代表垂直于地基平面的方向,简称垂向;x向代表垂直于yz平面的水平方向,简称横向(下同)。

宽频振动速度信号的均方根值是衡量振动强度大小的有效指标。为方便量化评价振动响应特性,对各测点位置进行综合振动速度v计算:

式中:vx,vy,vz分别为测点在x,y,z3个方向上的振动速度均方根值。计算结果见表3。

表2 轻载荷工况振动测试结果

表3 综合振动速度结果

从表中数据可以看出,900 r/min工况各测点的综合振动速度明显大于1 600 r/min工况,左侧支撑各工况的综合振动速度明显小于右侧支撑,发动机在该台架系统呈现低转速工况振动强度偏高,以及左右振动不均匀的异常状态,由此初步判断:该台架系统中的支撑、联轴等结构可能存在异常,进而导致发动机振动状态异常,该台架系统尚不能作为发动机部件失效特征识别的基准。

基于以上测试分析结果,对发动机台架环境各系统进行深入检查,发现联轴系统及测功系统存在不同程度的损伤故障(见图2和图3),同时测功系统对中精度较差。

图2 联轴系统损伤

图3 测功系统损伤

针对以上故障及问题,对发动机台架环境进行相应系统状态调整以及故障修复,且为了振动特征分析更为全面,增加了左前支撑、右前支撑、V形夹角前端面(自由端)3个测点,并增加了试验过程中的最高常用转速2 100 r/min测试工况,再次进行整机振动测试,结果见表4。再次计算各测点位置的综合振动速度,结果见表5。并依据GB 7184—2008,进一步进行整机综合振动计算、综合振级与振动品质评定,结果见表6。

表4 整机振动测试结果

表5 调整后综合振动速度结果

表6 振动等级和振动品质

由表5可以看出,相对于调整前,此时发动机低转速工况振动强度偏高以及左右振动不均匀的状态已经得到显著改善;由表6可以看出,发动机整机综合振动等级的评定满足设计要求。综合以上结果可得出:以整机振动测试及特征分析为手段,通过针对性的系统状态调整及故障修复,该柴油机台架环境下的振动状态恢复正常,已经可以作为部件失效特征识别的基准。

2.2 蜗壳局部基准的振动特征分析

2.2.1局部基准的振动测点设计

针对安装该增压器经常出现蜗壳旋转故障的情况,通过等效故障位置与轴心位置形成的力偶关系,进行局部基准的振动测点设计。测点选择在压气机进口位置(图4中P31)、压气机出口位置(图4中P21)和进气管位置(图4中P19),相应地等效为以增压器转轴为原点,压气机进口位置测点为转力矩旋转切点,由压气机出口和进气管异步振动引起的压气机出口对压气机进口力臂作用系。通过P31测点考察增压器运行中对外输出功情况,通过P21和P19测点的相对运动考察引起旋转的贡献频率和贡献特征。受力系统监测示意见图4。

图4 增压器蜗壳旋转故障受力系统等效图

2.2.2故障特征提取和分析

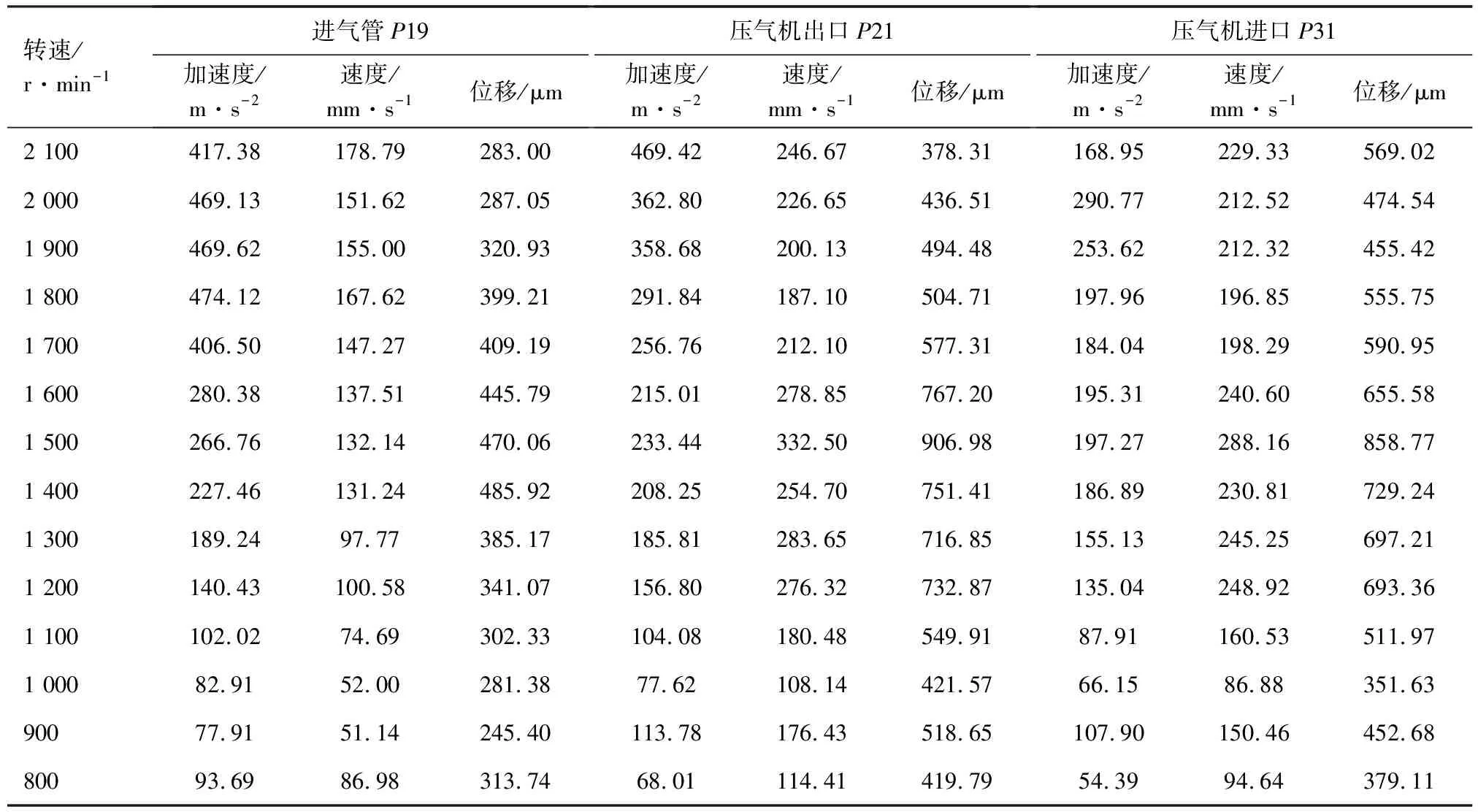

为了量化压气机出口位置和进气管路耦合系统匹配特征,试验采用了全工况采集模式,试验数据见表7。

表7 增压器测点全工况振动测试结果

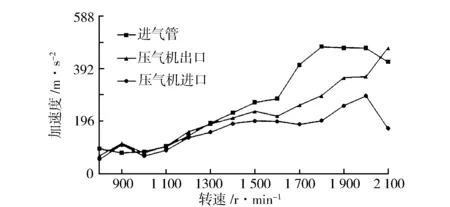

在发动机振动信息中,加速度代表了冲击作用力,加速度越大,越考验产品的可靠性,速度和位移则是产品工作环境耐久性的表征;同时,加速度主要表征高频特征,速度主要表征中频特征,位移主要表征低频特征[11-13](高中低频均相对于采样频带)。该J型增压器静态下蜗壳旋转力矩的测试结果为1 200 N·m,结合实际运行中在较大摩擦力下所呈现的故障特征,振动速度和位移对故障的表征不够明晰,因此在这里使用加速度考察蜗壳旋转的故障机理。如图5所示,在1 600 r/min转速以上工况点,进气管位置振动加速度响应比压气机进出口都大。根据能量传递与衰减特征,进气管口位置应为激励输入端,振动响应经压气机出口传递到压气机进口位置,由此诱发压气机蜗壳的旋转,对应诱发工况在1 600 r/min转速以上。

图5 增压器测点加速度随转速变化趋势

分别对上述3个测点x、y、z3个方向的振动加速度、速度、位移进行综合振级贡献比计算,为直观展示各测点加速度矢量占比分布情况,绘制贡献比云图(见图6)。由图6可见,进气管和压气机出口处y向贡献比较高,压气机进口位置x向贡献比较高。

图6 局部测点矢量方向贡献比云图

对上述振动测点进行混合统计,结果见图7和图8。

图7 压壳x向混合统计

图8 进气管x向混合统计

图中压气机进出口两测点的混合统计结果呈现椭圆形状,并在x向正相关的同时伴随有多个正态峰值,出口y向明显较进口响应离散。这表明在当前的支撑与固定方式下,系统内存在接触应力。

3 故障诱因分析与抑制验证

3.1 故障因素分析与抑制

结合前述振动测试与特征分析结果来看,增压器蜗壳旋转的主要原因是系统存在x方向的接触应力。为进一步分析故障的直接诱因,绘制增压器蜗壳旋转原因树图,图9列出了可能引发蜗壳旋转的产品制造因素和应用环境因素共8个。

图9 增压器蜗壳旋转原因树图

在此基础上,再按照表8所示验证方法,对因素1~7逐项进行了追溯分析,并最终逐项排除了因素1~7作为直接诱因引发蜗壳旋转的可能。考虑上述接触应力的来源为增压器与固定件连接相对尺寸的变化,再结合增压器结构特征与工作特性,最终将故障直接诱因的最大可能性定位于增压器的蜗壳管相对进气管的异步工作。

为抑制增压器蜗壳管相对进气管的异步工作,进而解决蜗壳旋转失效故障,结合增压器当前支撑固定方式的设计裕度,拟从提升材料恢复能力以及增加蜗壳旋转抑制力两个方向提出以下两项具体调整方案:

1) 采用阻尼相对较大的耐热钢作为压板材料,分担蜗壳管口处的接触应力;

2) 采用提升压板紧固力矩的方式,直接抑制旋转力矩的增加。

在具体调整方案的实施与验证前,采用静态特性反推作用力方法,反推运行中增压器变形约束形成的应力,评估其对增压器的影响。假设增压器为刚体特征,通过简化增压器质量模型和加速度稳态等效,利用一维参数方程F=ma来获得压气机出口位置的载荷;假设增压器为弹性体特征,利用模态法提取增压器蜗壳测点的振动传递函数,求解刚度曲线来获得动态作用力[14-15]。通过静力测试法等效识别外部作用力,测试情况见图10,测试结果见表9。

由以上测试结果可见,若针对增压器蜗壳压板采取提升材料恢复能力以及增加旋转抑制力的调整方案,最大将引入1 720 N·m的作用力,经过可靠性评估确认,该作用力不会对蜗壳主体结构引入其他故障模式,即上述调整方案可以进行实施与验证。

表8 故障因素验证方法

图10 作用力评估测试

表9 柴油机标定点静力识别结果

3.2 实施与效果验证

图11 调整方案实施位置

根据既定的调整方案,将增压器蜗壳压板材料更换为06Cr19Ni10,压板螺栓紧固力矩增加到25 N·m,并搭载原柴油机进行了1 000 h强化可靠性验证试验,结果见图11。由图11可见,试验全程增压器运行状态良好,没有再出现蜗壳旋转失效故障,证明既定的调整方案有效。

4 结束语

通过整机振动测试及特征分析,对柴油机台架环境下的振动特征与运行状态进行了判定,为柴油机台架系统有效的状态调整及故障修复提供了依据。

通过局部振动测试及特征分析,确定了增压器蜗壳旋转故障的主要原因是系统内存在接触应力,故障的直接诱因是增压器蜗壳管相对进气管的异步工作。

通过局部静力测试及特征分析,验证了增压器调整方案的可实施性;通过搭载柴油机可靠性试验,验证了调整方案的有效性。

所提出的基于振动的增压器蜗壳旋转失效分析流程与方法,在解决发动机其他零部件故障问题时,可以拓展更为广泛的应用。