提高粗苯收率的实践小结

2020-05-15黄长胜撒玉虎刘宝亮

黄长胜,撒玉虎,刘宝亮,王 松,程 方

(山东铁雄新沙能源有限公司,山东巨野 274900)

山东铁雄新沙能源有限公司地处省级巨野化工园区北区,是焦炭、焦炉煤气制甲醇和LNG 综合能源化工企业,有两条焦炭生产线,配套建设了相应的化产回收系统,两个回收系统中一期的粗苯收率一直比二期高,但二期的装煤量和焦油产量高于一期。为摸清原因和提高二期粗苯收率,结合一期脱苯塔改造经验,于2019年12月完成了二期脱苯塔改造和洗脱苯工艺操作优化,达到了提高二期粗苯收率的目的,使收率由1.01%提高到1.12%。

1 概述

1.1 煤气流程

来自硫铵的煤气进入终冷器,终冷后温度为24~27℃,进入不锈钢波纹规整填料洗苯塔(一备一用),塔内比表面积吸收层捕雾层、上部和下部分别为125、250和125m2/m3,贫油洗苯,洗苯后的煤气含苯小于0.5g/m3(远低于同行业),煤气出塔后进入甲醇气柜和回炉。

1.2 洗油流程

自洗苯塔来的富油通过富油泵送往粗苯冷凝冷却器与脱苯塔来的苯蒸汽换热,富油温度升至60~90℃进入贫富油换热器,与脱苯塔底出来的热贫油换热,使富油温度升至110~140℃进入管式炉,经管式炉加热后富油温度升至180~185℃,然后进入脱苯塔,脱苯后的热贫油经贫富油换热器后进入热贫油循环槽,再由贫油泵抽送到贫油冷却器降温后进入洗苯塔循环使用。

脱苯塔下部热贫油抽出1%~2%进入再生器,器底通入经管式炉加热到350~450℃的过热蒸汽对洗油再生,再生器顶部油汽温度高于脱苯塔底温度;再生残渣定期排出。

1.3 苯水流程

苯蒸汽升入塔顶,从脱苯塔顶出来后经油汽换热器与富油换热,温度降为70℃左右,然后进入二段冷凝冷却器,温度降为20~30℃的苯水混合物从冷凝冷却器下部流入苯水分离器进行分离,分离出来的粗苯进入回流槽后,一部分打入脱苯塔顶回流,调节塔顶温度,一部分进入粗苯中间槽,然后经检验分析,不合格品用回流泵送回脱苯塔顶打回流,合格品自粗苯中间槽用泵送往苯库贮存。

粗苯分离器以及控制分离器流出的分离水进入冷凝液贮槽,定期用泵送到鼓风冷凝工段的机械化氨水澄清槽。

2 脱苯塔

在洗脱苯工艺中,脱苯塔是关键设备之一,脱苯效率的高低直接影响粗苯的质量、收率和消耗。按膜传质理论分析,液相中的粗苯分子进入气相的传质过程受液膜控制,其传质速率由液相中粗苯分子的传递路径和液相界面的多少来决定。所以提高液相的分散度以缩短粗苯分子传递路径、增加并快速更新相界面,是提高传质速率的根本。

2.1 塔盘

提高脱苯效率的关键为塔盘结构,受当时技术条件限制,一期原脱苯塔为普通垂直筛板塔盘,贫油含苯高,粗苯收率低,经考察论证,决定采用某公司新开发的径向侧导喷射塔盘(CJST-2)新型塔盘进行尝试实验,于2018年8月投用,经长时间运行,贫油含苯明显降低、塔顶压力和温度明显降低、洗油循环量和消耗明显降低,粗苯收率明显提高。

径向侧导喷射塔盘(CJST)是在New-VST 基础上开发出的一种高效塔板。对于塔径较大、液相负荷较高的工况具有很好的适应性,是垂直筛板的更新换代产品,具有以下特点:

(1)帽罩为条形排布,塔板上液体流动通道变宽,流动阻力变小,塔板上的液面梯度小,气体分布均匀。

(2)帽罩结构特殊,每层塔板的雾沫夹带小,生产强度大。(3)帽罩上液体的喷射具有方向性,减少了液体的返混,提高了板效率,喷出的液体对喷,强化了传质效率。

3 脱苯塔

3.1 本体参数及要求

(1)执行标准JB/T4710—2005《钢制塔式容器》

(2)外形尺寸由供方设计,要求安照现有基础设计裙座螺栓分布

(3)塔盘层数为精馏段 13 层,提馏段 17 层,共 30 层

(4)其他要求

①主体材料:板材0Cr19Ni9(304不锈钢),符合国标GB/T4237—2015,固溶处理;Q245R,符合国标GB/T710—2008,热轧处理;管材:0Cr19Ni9(304 不锈钢),GB/T14976—2002;塔内件:0Cr19Ni9(304 不锈钢)

②内件塔板厚度≥4mm,帽罩≥2mm;筒体壁厚≥10mm;裙座壁厚≥12mm;允许厚度负偏差,满足国家标准③全塔除裙座部分为碳钢外,其余全部为 304 不锈钢;④塔体外保温由供方设计,制作塔体保温补强圈;

3.2 工艺参数

(1)介质名称:富油、蒸汽

(2)设计富油处理量:150~180m3/h

(3)设计压力:0.1MPa;工作压力:0.04MPa

(4)设计温度:300℃;工作温度:180℃

(5)考核工艺指标:富油含苯 1.5%~3.5%条件下贫油含苯<0.3%;吨苯蒸汽消耗小于1.8t;粗苯质量 180℃前馏出量≥93%;塔顶压力≯0.02MPa,塔底压力≯0.04MPa,塔顶塔底压差5~25kPa。

4 洗脱苯主要控制参数

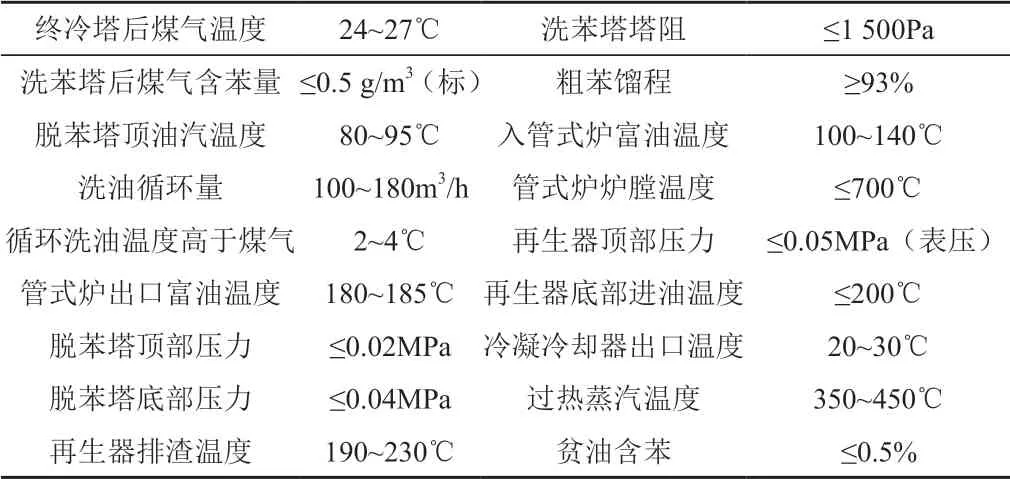

结合企业日常生产经验,主要洗苯系统的工艺控制参数。如表1所示。

表1 洗苯系统控制参数表

4.1 吸收温度

吸收温度取决于煤气和洗油温度,也受大气温度影响。吸收温度宜适中,低于15℃时,洗油黏度将显著增加,适宜的吸收温度在25℃左右,通过冷却水温、终冷器、贫富油换热器、贫油冷却器调节,严格控制煤气和贫油温度,以防止煤气中的水汽冷凝到洗油中,一般高2~4℃;为了减少夏季太阳直晒导致的管道温度上升,对洗苯塔出口煤气管道进行了保温,这样进脱硫塔的温度降低5℃左右。

4.2 洗油甲基萘含量

洗油是一种混合物,吸收苯属物理过程,主要成分为甲基萘,洗油中甲基萘含量越高,洗油黏度越小,平均相对分子质量小,吸收苯能力越大,通过多年对比筛选,要求甲基萘含量进厂洗油大于50%(wt%),循环洗油大于40%(wt%)。

4.3 贫油苯含量

贫油含苯是决定粗苯收率的主要因素之一。在保证经济效益最优化条件下,不通过增加蒸汽消耗,通过降低塔顶压力来降低贫油含苯,实际贫油含苯量一般在0.2%以下,从而能保证塔后含苯低于0.5g/m3。

4.4 排渣温度和控制

常规洗油质量指标规定300℃前馏出量不小于90%,根据经验摸索,实际控制洗油270℃前馏出量为大于90%;洗油吸收中含萘、喹啉、异喹啉、吲哚、α甲基萘、β甲基萘、联苯、苊、氧芴、芴等多种物质,其中苊、氧芴、芴、吲哚等物质在洗油循环过程的热作用下易发生热聚合而生成焦油状不挥发物质,影响洗油的吸收效果,这部分物质主要集中在270~300℃的馏分当中;要求新洗油270℃前馏出量大于95%。

根据循环洗油270℃前馏出量,适当调整排渣周期,再生器排渣周期一般在2~3d 一次,排渣温度要求再生器底部温度215℃左右。

5 实际运行对比

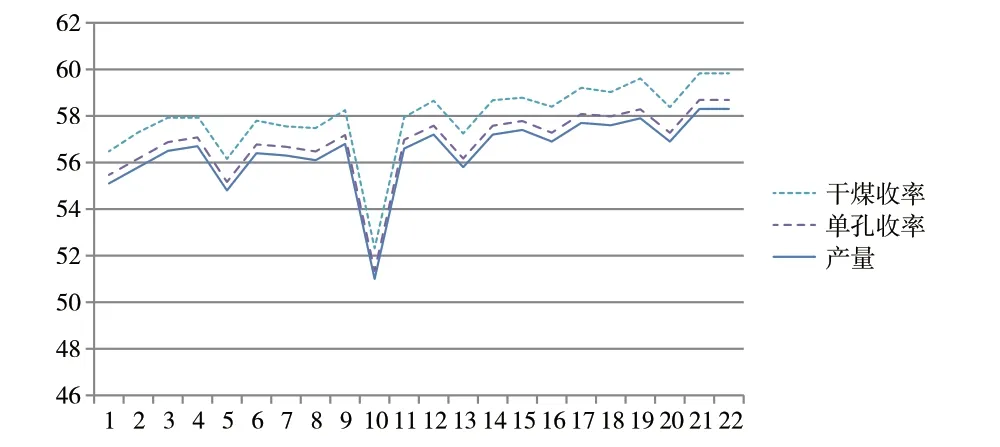

1月10日进行了新旧脱苯塔的倒换,图1为前后的对比情况。粗苯1月1日至9日的干煤回收率为1.01%,10日和11日受倒换脱苯塔影响,数据没有代表性,12日到22日的干煤回收率为1.12%,明显提高,今后还要进一步摸索运行数据,稳定较高水平的回收率。

图1 脱苯塔倒换前后产量和单孔收率变化趋势

6 结束语

管式炉以煤气为热源,富油温度和过热蒸汽温度随煤气压力和热值波动而变化,脱苯塔工艺参数不容易控制。下一步拟进行焦炉上升管余热回收改造,产生的中压蒸汽对富油加热,使富油温度相对稳定,产生的过热蒸汽进脱苯塔,保证进脱苯塔的富油和过热蒸汽温度的稳定,提高脱苯效率,降低煤气消耗,减少环保风险点,实现自动控制。