单脂肪酸甘油酯的润滑性能研究进展

2020-05-08夏鑫李妍蔺建民

夏鑫,李妍,蔺建民

(中国石化 石油化工科学研究院,北京 100083)

单脂肪酸甘油酯(简称“单甘酯”)天然存在于椰子油、棕榈仁油、苏子油等植物油脂中,但是含量极小,工业上广泛采用天然油脂的甘油解反应生产单脂肪酸甘油酯[1-2]。单脂肪酸甘油酯因具有安全无毒、生产原料广泛以及具有良好的表面活性等优点,现已在多个领域有较为广泛的应用[3-10]。

近年来,单脂肪酸甘油酯的润滑性能受到关注。作为润滑性能改进剂,单脂肪酸甘油酯已在钻井液、润滑油和柴油中得到应用。但因其应用环境复杂,对单脂肪酸甘油酯的润滑作用机制,仍未有清晰、系统的认识,更不能针对各应用环境的特点实现润滑剂分子的理性设计。鉴于此,本文旨在通过分析和总结在钻井液、润滑油和柴油中均有良好润滑作用的单脂肪酸甘油酯的润滑作用机理,为单脂肪酸甘油酯的进一步研究和应用以及新型高效润滑剂的开发提供思路。

1 单脂肪酸甘油酯的结构特征

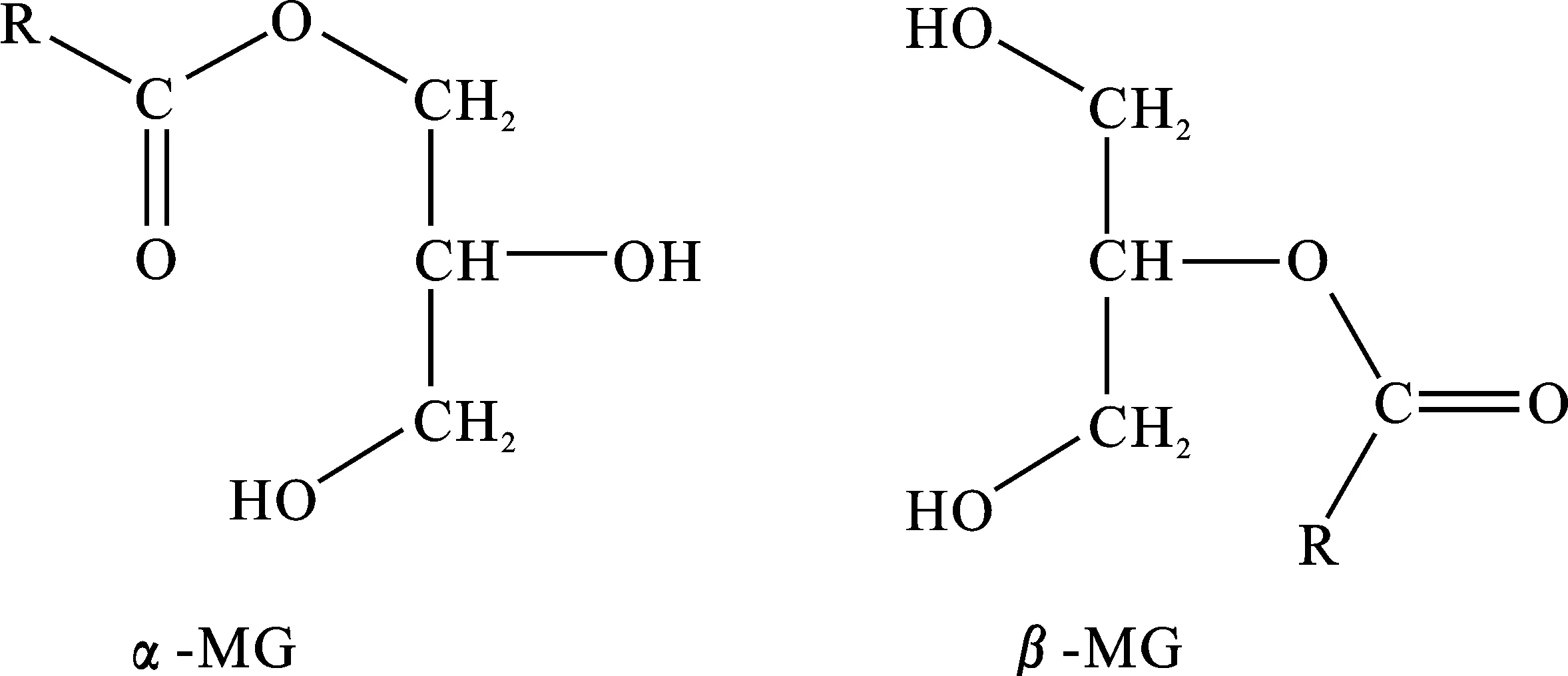

单脂肪酸甘油酯(MG),能溶解于热乙醇、汽油及烃类物质中,其分子中具有两个羟基和一个长碳链酯基,既能亲水又可亲油[11],是一种多元醇非离子型表面活性剂。单脂肪酸甘油酯有两种同分异构体,分别为α-MG和β-MG,见图1。α-MG和β-MG都具有良好的表面活性,而α-MG的性能更优,β-MG不稳定,在受热条件下易转化为α-MG[12]。

图1 单脂肪酸甘油酯的构型[13]

2 单脂肪酸甘油酯的润滑作用机理

一般认为,一些有机化合物分子的一端带有的强极性基团可吸附在固体表面,使得有机化合物分子有垂直取向的特性。由于分子间的引力作用,有机化合物分子致密地分布在固体表面从而将相互摩擦的固体表面隔开。摩擦副相对滑动时,摩擦发生在极性有机分子的非极性端之间,因此摩擦副之间的强相互作用被吸附膜分子间非常弱的相互作用所替代,具体表现为吸附膜(物理吸附膜或化学吸附膜)或化学反应膜,因而可显著降低摩擦系数。单脂肪酸甘油酯结构上具有两个强极性的羟基,为单脂肪酸甘油酯在固体表面表现出良好的润滑性能提供了结构基础。

随着X-射线光电子能谱(XPS)[15-16]、飞行时间-二次离子质谱(ToF-SIMS)[17-18]等表面分析手段的进步以及分子模拟技术[19-20]的发展,单脂肪酸甘油酯分子在金属表面、金属氧化物表面以及类金刚石涂层表面表现的润滑作用机理研究也在不断深入。

2.1 金属表面

在摩擦过程中,单脂肪酸甘油酯分子易与裸露的金属原子发生相互作用。胡志红等[21]对比研究了单亚油酸甘油酯、二亚油酸甘油酯和三亚油酸甘油酯的润滑性能,并采用分子动力学方法模拟计算了其在Fe(110)表面的吸附性能,单、二、三亚油酸甘油酯在Fe(110)表面的吸附能和润滑性能比较数据见表1。研究发现,单亚油酸甘油酯的润滑性能优于二亚油酸甘油酯和三亚油酸甘油酯,从结构特征角度而言,单亚油酸甘油酯具有两个羟基,二亚油酸甘油酯具有一个羟基,而三亚油酸甘油酯结构上无羟基。分子模拟计算结果表明,单亚油酸甘油酯在Fe(110)表面的吸附能的绝对值最大,说明单亚油酸甘油酯与Fe(110)表面的相互作用最强,单亚油酸甘油酯分子能更为牢固地吸附在金属表面而成膜。羟基的存在有助于增加吸附膜分子间的静电引力,吸附膜的内聚能得到增强,从而提高了单亚油酸甘油酯分子在金属表面的成膜致密性,因此单亚油酸甘油酯的润滑性能较二亚油酸甘油酯和三亚油酸甘油酯的润滑性能更好[22]。

表1 单、二、三亚油酸甘油酯在Fe(110)表面的吸附能和润滑性能比较[21]

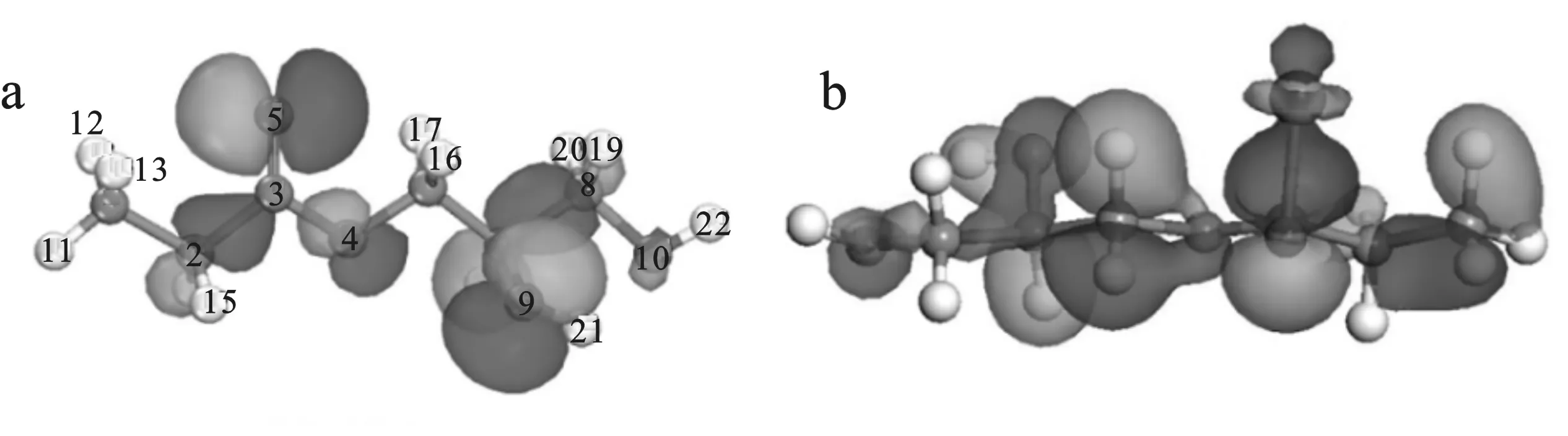

图2 轨道模型示意图[23]

2.2 金属氧化物表面

在摩擦过程中,单脂肪酸甘油酯分子与金属氧化物表面发生相互作用,其本质是在极性基团与金属羟基化表面间构成了氢键[24]。Gattinoni等[25]基于密度泛函理论(DFT)研究了单己酸甘油酯分子(GMH)在α-Fe2O3(0001)表面的吸附润滑行为,发现在吸附过程中,Fe原子从其弛豫位置被向外拉出,说明α-Fe2O3(0001)表面与GMH分子的官能团原子之间发生了电荷转移。分析认为,由于酯基是柔性的,因此GMH分子的两个羟基氢原子可以牢固地键合到α-Fe2O3(0001)表面上。具体而言,GMH分子与α-Fe2O3(0001)表面形成了两个H—O键,通过羰基氧形成了一个O—Fe键,于是GMH分子可以在α-Fe2O3(0001)表面形成非常稳定的吸附膜,从而在摩擦过程中起到良好的润滑作用。

单脂肪酸甘油酯分子的润滑作用机制不仅表现在与金属表面发生相互作用上,而且与基础油分子也会发生相互作用。Ewen等[26]采用非平衡分子动力学模拟(NEMD)计算方法,以十六烷为基础油分子,着重对单硬脂酸甘油酯(GMS)和单油酸甘油酯(GMO)在Fe2O3表面的吸附润滑行为进行了研究。原子质量密度和原子位置概率分布的模拟结果表明,单脂肪酸甘油酯分子在摩擦过程中可以与十六烷分子发生交错作用。通过比较单硬脂酸甘油酯和单油酸甘油酯的润滑性能,发现饱和的单硬脂酸甘油酯分子(GMS)比不饱和的单油酸甘油酯分子(GMO)的减摩效果更好。氢键网络的模拟结果表明,GMO润滑膜每分子含有两个分子间氢键,而GMS润滑膜每分子含有约三个分子间氢键。分析认为,由于GMO分子的扭结破坏了氢键网络使得GMO分子在摩擦过程中与十六烷分子产生较强的相互作用,而GMS分子在摩擦过程中则与十六烷分子的相互作用较小,因此GMS分子能在Fe2O3表面形成更为稳定的润滑膜。对GMS的径向分布函数的模拟结果进一步表明,GMS分子在Fe2O3表面形成的润滑膜有序而致密,这为GMS分子能够表现出良好减摩、润滑性能找到了膜结构的内在原因。

2.3 类金刚石(DLC)表面

类金刚石(DLC)是一种含有sp2杂化和sp3杂化的亚稳态非晶碳,类金刚石(DLC)涂层具有高耐磨、低摩擦等性能,近年来广泛开展了针对类金刚石(DLC)固-液复合润滑体系的研究。Kano等[27]采用SRV微动摩擦磨损试验机对比研究了单油酸甘油酯(GMO)作为聚-α烯烃基础油(PAO)减摩剂在金属/金属体系、含氢DLC(a-C∶H/a-C∶H)体系和无氢DLC(ta-C/ta-C)体系的减摩效果,发现GMO在ta-C/ta-C体系表现出超低摩擦性能。通过飞行时间-二次离子质谱(ToF-SIMS)分析,对比ta-C表面的摩擦膜区域的内部和外部元素状态的变化后,发现在摩擦过程中GMO分子发生了分解,与ta-C表面的碳悬挂键发生反应。研究认为,GMO分子的羟基端与ta-C表面之间的相互作用能非常低,摩擦效应形成了羟基封端的碳表面,并且形成羟基网络。因此,GMO分子在无氢DLC(ta-C)表面表现的超低摩擦润滑性能是通过与ta-C表面之间存在相互作用而获得的。由于GMO分子在ta-C滑动表面上形成了非常薄且低强度的摩擦膜,因此GMO在ta-C/ta-C体系表现出很好的减摩、润滑性能。

Kano等研究认为GMO分子的多羟基官能团是起润滑作用的关键,但对GMO分子在无氢DLC(ta-C/ta-C)体系的润滑作用机理的探索仅停留在分子相互作用的层面。De Barros 等[28]通过SRV实验对比了GMO作为PAO减摩剂在金属/金属、a-C∶H/a-C∶H 和ta-C/ta-C体系的润滑效果,并进行ToF-SIMS分析,研究结果初步证实了Kano等的研究结论。在此基础上,进一步采用分子动力学模拟方法从原子水平对纯甘油分子在 ta-C/ta-C 体系的润滑作用机理进行了探索[29]。该研究体系引入了6个甘油分子在ta-C表面形成单层膜,研究发现,在体系相对滑动10 ps后,有6个H原子和4个O—R(OH或其他从甘油分子中分解的碎片)被吸附在ta-C的碳表面上,与H或O—R反应最活跃的位点是sp1C的自由基位点。模拟结果表明,在滑动过程中甘油分子与ta-C表面的碳原子发生反应并分解,这使得ta-C表面上的碳原子被羟基化而显著降低了摩擦。进一步分析表明原子在滑动过程中的响应后,发现ta-C表面上连接在sp1上的弯曲的C—OH 键使得摩擦膜非常柔软,表现的状态为弯曲链而非压缩链且仍然具有弹性,分析认为这是GMO分子体现超润滑性能的基础。

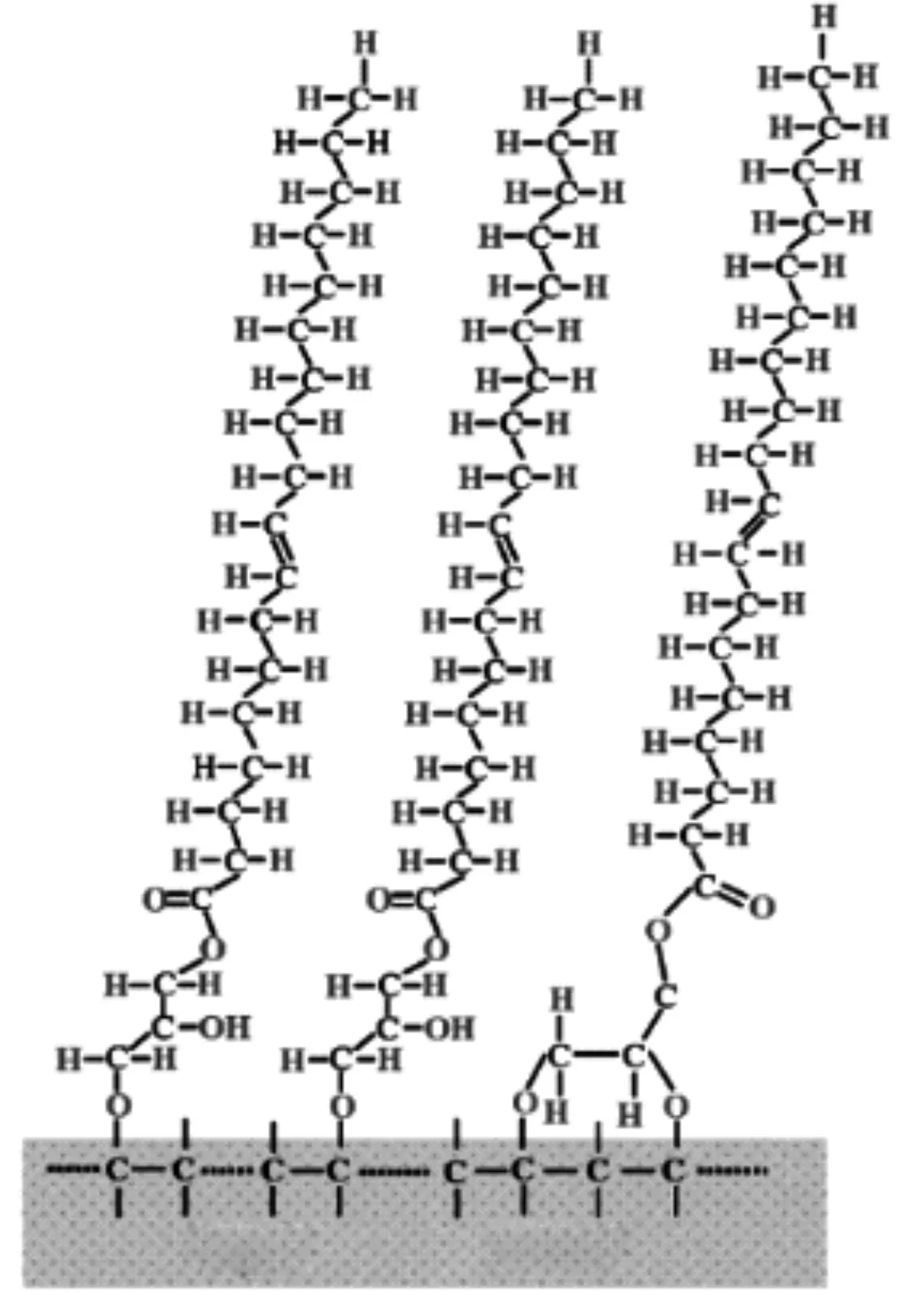

而Ye等[30]对ta-C表面进行X射线光电子能谱(XPS)分析后认为,GMO分子通过羟基氧原子的作用,在ta-C表面与碳原子结合,形成厚度约为2 nm 的单分子层摩擦膜,GMO分子在ta-C表面形成的膜结构见图3。

图3 GMO分子在ta-C表面的成膜作用机理

3 单脂肪酸甘油酯润滑性能的应用

单脂肪酸甘油酯在金属表面、金属氧化物表面以及类金刚石表面(DLC)均能表现出良好的润滑性能,并作为钻井液润滑剂、润滑油减摩剂和柴油抗磨剂而得到应用。

3.1 钻井液润滑剂

Sonmez等[31]在水基钻井液配方中测试了单脂肪酸甘油酯和三脂肪酸甘油酯的润滑性能,发现单脂肪酸甘油酯的润滑性能更佳。Nunes等[32]研究发现单脂肪酸甘油酯在水基钻井液中表现出优良的润滑性能,且摩擦系数(FC)随烃链长度的增加而稳定下降。

Ji等[33]在碱性水基钻井液中使用了单脂肪酸甘油酯作为润滑剂,通过测量摩擦系数(COF)值和磨球表面的磨斑大小(WSD)来评价单脂肪酸甘油酯对水基钻井液泥浆的减摩、抗磨性能的影响。研究发现,对于单硬脂酸甘油酯(GMS),加入浓度仅为0.1%(质量分数)时,COF值比基体钻井液泥浆就有明显的降低,降低幅度约为基体钻井液泥浆的1/3;在碱性钻井液泥浆中加入单脂肪酸甘油酯后WSD值也显著减小,在加入浓度为0.1%(质量分数)时,单油酸甘油酯(GMO)和单硬脂酸甘油酯(GMS)的加入使得碱性钻井液泥浆的WSD值从150 μm分别减小到70 μm和118 μm,表明少量单脂肪酸甘油酯能有效地提高钻井液的抗磨性能。另外,研究发现碱性泥浆磨损的金属表面腐蚀严重,相比之下单脂肪酸甘油酯表现出很好的防腐能力,分析认为这主要是由于形成的单脂肪酸甘油酯的润滑膜具有抗磨性和耐腐蚀性。因此,作为润滑剂的单脂肪酸甘油酯有可能在钻井操作条件下应用。

3.2 润滑油减摩剂

Davidson等[34]比较了单油酸甘油酯(1-MOG)、1,3-二油酸甘油酯(1,3-DOG)和三油酸甘油酯(TOG) 作为润滑油减摩剂的润滑性能,发现1-MOG较1,3-DOG和TOG表现出更好的润滑性能。

Minami等[35]将单脂肪酸甘油酯(GMO)作为减摩剂加入到角鲨烷中,发现GMO显著降低了角鲨烷的摩擦系数(FC);将GMO加入到合成基础油(PAO)中,发现GMO改善了PAO的摩擦学性能。

Tasdemir等[36]研究了GMO作为PAO减摩剂在不同摩擦体系的润滑性能,研究发现ta-C表面在纯PAO中与金属进行摩擦实验时出现严重磨损,而在加入GMO后大大提高了ta-C对金属的耐磨性,使磨损率降低了一个数量级以上。通过对滑动磨损表面的光学显微镜图像进行分析后发现,在纯PAO中,ta-C表面出现明显的磨损痕迹,并在滑动距离为300 m时表面开始分解,而在加入GMO后则有效的减轻了磨损,并随着滑动距离的增加达到稳定状态,磨损率恒定,因此GMO作为减摩剂可以提供很好的磨损防护。

3.3 柴油抗磨剂

沈本贤等[37]研究了生物柴油作为柴油抗磨剂的性能,并进一步考察了生物柴油的典型成分如单油酸甘油酯、油酸、油酸甲酯和亚油酸甲酯对柴油润滑性能的影响。研究发现油酸甲酯和亚油酸甲酯对柴油的润滑性能提高并不明显,而单油酸甘油酯、油酸对提高柴油润滑性能的效果显著,研究认为微量的单油酸甘油酯、油酸等极性杂质才是提高柴油润滑性的关键。

Hu等[38]分别将含有少量单脂肪酸甘油酯、双脂肪酸甘油酯和三脂肪酸甘油酯的未精制生物柴油和不含这些甘油酯的精制生物柴油添加到柴油中,并使用高频往复试验法(HFRR)测试润滑性。发现未精制生物柴油的润滑性能高于精制生物柴油的润滑性能,进一步研究发现单脂肪酸甘油酯能显著提高柴油的润滑性能,单油酸甘油酯仅加入50 μg/g,柴油的润滑性能就提高了21.1%。Hazrat等[39]也提到生物柴油中少量的单脂肪酸甘油酯是改善柴油润滑性能和燃烧性能的关键组分。

张小刘等[40]将油酸与丙三醇反应合成了单油酸甘油酯,并采用四球机测试其抗磨性能,发现单油酸甘油酯的添加量为300 μg/g时,钢球的痕磨直径(WSD)从520 μm降到378 μm。纪小峰等[41]则用基团保护法合成了单油酸甘油酯,酯化率达 86.9%,并采用高频往复试验机(HFRR)测试其抗磨性能,发现单油酸甘油酯的添加量仅为190 μg/g时就能使钢球的WSD值从610.90 μm降到395.2 μm,具有明显的抗磨效果。

4 结束语

单脂肪酸甘油酯由于具有两个羟基和一个柔性的酯基而在金属表面、金属氧化物表面和类金刚石涂层表面具有很好的润滑作用,并作为钻井液润滑剂、润滑油减摩剂和柴油抗磨剂表现出很好的润滑性能。随着环保要求的愈发严格以及润滑条件愈发严苛,大力开展新型的、环境友好的、高效的单脂肪酸甘油酯作为润滑性能改进剂将成为热点。结合目前单脂肪酸甘油酯的研究状况,对未来的发展提出以下建议:

(1)加强单脂肪酸甘油酯摩擦学性能的基础与应用研究,尤其是润滑作用机理的研究。如在边界润滑条件下的化合物的结构与摩擦工况的关系、在实际使用中单脂肪酸甘油酯与其他添加剂复配使用时对其润滑作用的影响。

(2)加强高纯度单脂肪酸甘油酯的工业化制备研究。目前高纯度的单脂肪酸甘油酯产品的售价仍高于市售的润滑性能改进剂的价格,而价格低廉的高纯度单脂肪酸甘油酯润滑剂产品是获得广泛应用的关键。