基于路面信息的叶片减振器控制策略的研究

2020-05-08吴佳俊曹小宇

吴佳俊,曹小宇

基于路面信息的叶片减振器控制策略的研究

吴佳俊,曹小宇

(武汉理工大学 汽车工程学院,湖北 武汉 430070)

基于叶片式减振器提出了一种融合路面信息的阻尼力优化控制算法。首先介绍了叶片减振器和悬架的结构特点,分析了减振器和悬架的工作原理,然后提出了叶片减振器以及悬架的数学模型,介绍了臂式悬架的动力学特性,最后基于模糊PID控制算法搭建了融合路面信息的系统仿真模型。仿真结果表明,该叶片减振器控制策略可以改善悬架的平顺性。

路面信息;叶片减振器;控制策略;系统仿真

随着科学技术的发展,人们对汽车悬架的要求也越来越高。虽然纵臂式悬架具有明显的优势且可优化空间分配,实用价值广泛,但是仍然无法满足人们的需求。因此,为了进一步优化悬架结构,采用叶片减振器来取代传统的筒式减振器,在优化悬架结构的同时还可提高悬架的减振能力。但是由于目前并没有关于叶片减振器的控制算法研究,导致减振器的阻尼力不能根据路面情况实时达到最优解,悬架的平顺性还有待进一步提高,因此提出一种融合路面信息的阻尼力优化控制算法至关重要。由于纵臂式悬架可以直接识别车身高度的变化,不需要额外的系统,所以本文将通过识别路面信息的变化,对悬架车身高度进行调节。

1 结构设计

1.1 减振器结构

叶片减振器主要由减振器壳体、减振器套筒、油管、电磁阀、减振油以及密封橡胶套组成。为了加工和密封方便,叶片式减振器采用的设计结构为两腔体式,如图1所示。

减振器壳体开设有油路口,油液通过与油管连接的外部电磁阀或者缝隙流到另一个腔室。在此过程中,油液与缸体内壁以及油液内部分子之间发生剧烈摩擦,由于孔和缝隙的节流作用产生减振器阻尼力。当纵臂受到路面冲击转动时,叶片转动驱使悬架工作,纵臂受到振动使得左右腔体产生液压差,液压差迫使腔内减振液来回通过电磁阀或者缝隙,最终将纵臂受到的振动能量转化为减振油的内能,来达到吸振的效果。虽然在挡板与套筒的接触处、叶片与壳体内壁的接触处安装了橡胶条,以防止油从缝隙中流出,但仍然可以在样机中找到缝隙,缝隙的尺寸对阻尼力具有非常重要的 影响[1]。

1.2 悬架结构

悬架系统结构如图2所示。

提出了一种基于叶片减振器的悬架系统,悬架系统主要由车身调节电机、蜗轮蜗杆、联轴器、扭杆弹簧、叶片减振器、电磁阀、纵臂、油路、定位螺母构成。悬架上设有动力模块、传动模块和减振模块。动力模块中,电机为整个系统提供动力;传动模块中,传动装置将电机提供的动力依次通过蜗轮蜗杆、联轴器、电机输出轴、减振器壳体、扭杆弹簧最终传递给纵臂,纵臂受力作用后旋转以达到车身高度的调节;减振模块中,叶片减振器和扭杆弹簧相配合,当悬架受到激励时,路面的激励通过轮胎传递给纵臂,带动纵臂转动,纵臂转动后带动扭杆弹簧和叶片减振器套筒转动,进而产生相应的弹性力矩以及阻尼力矩来减缓悬架振动。

2 数学模型建立

2.1 叶片减振器液压数学模型

基于悬架系统的结构和双腔式叶片减振器的结构特点,依据流体力学理论,可以将叶片减振器的阻尼系数简化为粘性阻尼,其表达式为:

=(1)

式(1)中:为叶片减振器阻尼力;为叶片减振器的阻尼大小,称为阻尼系数,是常数;为减振油的运动速度。

为了求解叶片减振器的阻尼系数值,则需要得出=()的关系式,依据参考文献[2]的结论可以得到减振器阻尼力与两腔室的液压差之间的关系、减振器流量与速度的关系以及减振器流量与两腔室的液压差之间的关系△=(),=(),=(△)。

△=()的关系式为:

=·,

=()的关系式为:

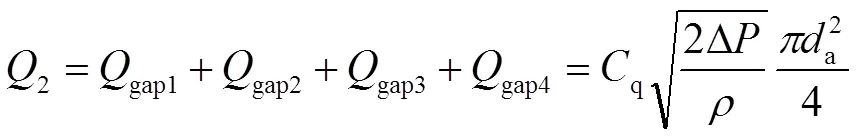

=(△)的关系式为:

联立上述方程可得1=(△)的关系式。

由于叶片减振器的减振油除了从电磁阀和管路内流通,还会从减振器的缝隙流通,其缝隙主要存在于套筒叶片和缸体内壁之间、缸体隔板与套筒之间、隔板两侧端面处以及套筒一侧端面4个位置,缝隙处的总流量用2表示,根据流体力学可得:

=1+2

再联立后即可得到=(△)的关系式。

将关系式△=(),=(),=(△)联立,可以得到=()的关系式。再将得出的关系式导入MATLAB软件进行仿真计算求解得出=()的关系曲线,如图3所示,求得的曲线斜率即为减振器的阻尼系数值,为1 422 N/(m/s)。

图3 悬架车身加速度仿真图

2.2 悬架数学模型

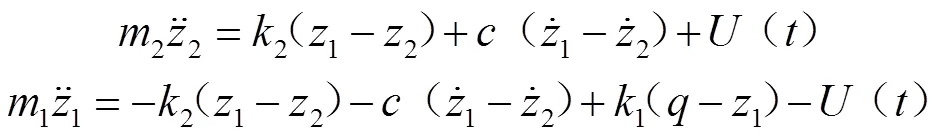

由于减振器阻尼可调的效果可以根据路面的信息实时调节叶片减振器的电磁阀的占空比实现。在这里把1/2悬架模型看作在普通减振器的基础上添加一个额外的阻尼力,把悬架扭杆弹簧、减振器阻尼器、簧下质量、轮胎等效弹簧。用二自由度汽车模型对悬架模型进行动态分析,结果如下。

建立悬架的力学振动模型状态方程:

式(2)中:2为非簧载质量;2为轮胎刚度;为叶片减振器阻尼系数;()为主动控制力,其中主动力可根据路面激励实现实时主动调节[3];1为簧载质量;1为悬架弹簧刚度。

悬架路面信息的采集主要采用位移传感器,将位移传感器固定在纵臂上,当轮胎受到路面激励时,轮胎上下跳动带动纵臂旋转,进而产生相应的位移,通过位移传感器可测得这部分的地面垂直位移,再将导入悬架状态方程可以求得悬架的车身加速度[4]。

由于悬架系统是一个复杂多变量且非线性的系统,通过假设条件进行建模简化,并不能得到十分精确的数学模型,因此运用传统控制方法(如PID控制策略)对悬架系统进行控制,往往并不能获得很好的减振效果。而以模糊控制理论为基础的智能控制理可以实现对复杂系统的非精确控制。以2自由度1/2悬架系统为研究对象,考虑悬架的刚度的非线性特性和阻尼特性,对悬架进性模糊PID方法进行控制。依据路面信息实时控制叶片减振器的电磁阀占空比,使悬架的车身加速度始终保持最小[5]。

3 仿真优化分析

利用MATLAB软件SIMULINK模块将上述悬架的状态方程搭建成悬架系统的仿真模型,根据控制的方法不同,分别搭建PID控制悬架仿真模型以及模糊PID控制悬架仿真模型。仿真模型中变量取值为:1=20,2=320,1=15 000,2=12 000,=1 422。

实际路面上可以看作路面速度功率谱幅值在整个频率范围为一常数,即为“白噪声”。

=20 m/s,0=0.1 m-1,q(0)=256×10-6m2/m-1

众所周知,汽车悬架系统性能最直接地影响车辆的平顺性、舒适性和操纵稳定性,其反映的物理量为车身加速度、轮胎动载荷以及悬架动绕度。而科学合理的悬架系统评价指标对于匹配车辆悬架系统的参数尤为重要。

从车身加速度方面而言,车身加速度关乎汽车的平顺性和乘坐舒适性,因此对乘用车而言,该指标可以视作评价悬架优劣的关键标准;从悬架动载荷方面而言,由于悬架采用集成轮毂电机和失电制动器的刚性胎,导致影响动载荷特性的轮胎胎压的因素无法考虑;从悬架的动扰度方面而言,由于悬架采用的扭杆弹簧、叶片式减振器、悬架的动扰度的变化量较小,不会冲击到限位块,因此不适合观察对比。

基于此,给定相同的路面激励,代入上述数据取值,对悬架车身加速度的进行仿真分析,结果如图3所示。

从仿真结果中可以看出,没有控制的被动悬架的车身加速度波动范围最大,在﹣5.14~4.60 m/s2之间来回跳动;经过PID控制后,悬架的车身加速度波动变小,曲线变缓和了,在﹣3.65~3.42 m/s2之间跳动;经过模糊PID控制后,悬架的车身加速度进一步变得缓和,波动范围变为﹣3.22~2.85 m/s2。对比仿真结果可得,模糊PID控制优于传统的PID控制,并验证了基于路面的叶片减振器控制策略的可行性,可以较好地提高悬架的平顺性。

4 结论

本文基于叶片式减振器介绍了一种融合路面信息的阻尼力优化控制算法。通过MATLAB的Simulink模块搭建仿真模型,从仿真结果可以得出模糊PID控制优于PID控制优于不控制,其中模糊PID控制相较于PID控制,车身加速度的优化程度为14.14%;模糊PID相较于被动悬架,车身加速度优化了37.68%,这从原理上验证了基于路面信息的叶片减振器控制策略的正确性。

[1]崔恩康,韩承冷,邹俊逸.阻尼可调叶片减振器的研制与验证[J].科技与创新,2019(14):20-21,23.

[2]赵亮.车辆悬架系统中新减振元件设计和减振控制算法研究[D].长沙:湖南大学,2008.

[3]伍先俊,江征风,刘小英.用MATLAB解决汽车悬架的主动控制问题[J].计算机仿真,2000(2):14,50-53.

[4]赵丰.基于路面感知的车辆智能悬架控制策略研究[D].北京:北京理工大学,2016.

[5]马克.汽车主动悬架的模糊控制策略研究[D].重庆:重庆理工大学,2018.

TB535

A

10.15913/j.cnki.kjycx.2020.08.013

2095-6835(2020)08-0036-03

〔编辑:王霞〕