45Mn2 热轧圆钢中心裂纹产生原因分析

2020-04-24谷召坤路晨龙

谷召坤,路晨龙

(天津荣程联合钢铁集团有限公司,天津300352)

0 引言

45Mn2 圆钢生产工艺概况为:转炉-LF-连铸-铸坯热装(堆冷、入坑缓冷)-棒材轧制-成品缓冷-人工检查修磨-检验入库。在人工检查做探伤检验时发现大批量棒材两端心部存在缺陷,缺陷比例高达95%以上,严重影响了钢材的成材率。将圆钢切头试样送物理室检验,经过低倍热酸浸蚀后发现圆钢存在中心裂纹。45Mn2 圆钢具有较高强度及较好的淬透性,在后续加工时原材料的心部裂纹缺陷极易作为裂纹源导致成品工件开裂甚至报废,影响产品质量。针对45Mn2 圆钢中心裂纹现象,对圆钢的低倍形貌,显微组织,化学成分,断口形貌进行全面分析,指出连铸坯存在中心Mn,Cr 元素偏析以及轧制过程中冷却工艺不当是产生中心裂纹的原因,并提出工艺优化建议,最终解决问题,消除中心裂纹缺陷。

1 圆钢低倍检验宏观形貌

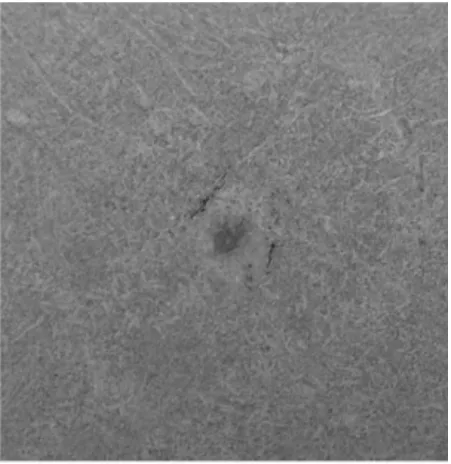

热轧圆钢在人工检查做探伤检验时发现大批量棒材两端心部存在缺陷,在缺陷处制取试样做低倍检验,放入浓度为50%的盐酸水溶液中,在60 ℃温度下浸蚀20 分钟后,观察圆钢横截面低倍形貌,发现圆钢心部存在中心裂纹及中心偏析缺陷,有轻微白亮带,见图1、图2。

2 中心裂纹产生原因分析

2.1 圆钢中心裂纹处显微组织

图1 低倍形貌

图2 中心裂纹形貌

在中心裂纹处制取金相试样,观察横截面显微组织,中心裂纹处存在一块珠光体偏析区域,该区域中铁素体含量明显减少,中心裂纹平直分布并贯穿整个珠光体偏析区,见图3。将该珠光体偏析区域放大至500 倍下观察,发现中心裂纹周边伴随着大量粗大的针状马氏体以及下贝氏体组织,沿下贝氏体和马氏体的粗大针叶相交处分布着显微裂纹,见图4。有文献指出,由于马氏体形成速度较快,相互碰撞会引起相当大的应力场,同时孪晶马氏体无法通过滑移或孪生变形来松弛应力,故易形成撞击裂纹[1]。推断该处中心裂纹与粗大的针状马氏体及下贝氏体组织有关。

图3 中心裂纹显微组织100x

图4 中心裂纹显微组织500x

图5 裂纹处电镜形貌2000x

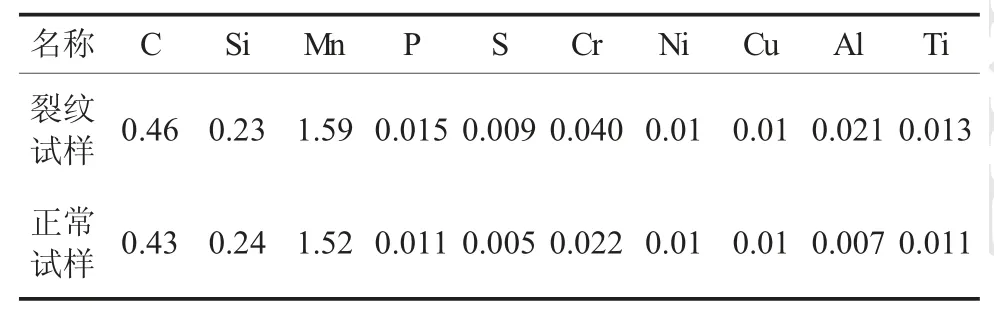

2.2 化学成分

将中心裂纹试样与日常生产的正常试样对比化学成分发现,中心裂纹试样的C、Mn、Cr 元素含量均高于正常试样,见表1。在正常加热条件下,ωc<0.77%时,随着含碳量的增加,过冷奥氏体稳定性发生变化,C 曲线右移[2]。实际生产过程中,过冷奥氏体的转变在连续冷却过程中进行,相同的过冷度条件下,碳元素含量增加,C 曲线右移(相对正常试样更靠右),在析出先共析相铁素体后进入珠光体转变区间,冷却曲线不能与珠光体转变终了曲线相交,未完全转变为珠光体组织,部分过冷奥氏体进而步入贝氏体甚至马氏体转变区间,最终形成贝氏体、马氏体组织。在电镜下观察中心裂纹,裂纹沿残余奥氏体及马氏体、贝氏体针叶相交处分布,见图5。使用能谱分析成分结果表明,马氏体组织与基体组织相比存在 Si、Mn、Cr、P 元素偏析,见图 6、7。其中Mn,Cr 元素均对钢的淬透性造成影响,提高了该偏析区域的淬透性以及奥氏体的稳定性,同样造成C曲线右移。Mn、Cr 元素偏析对裂纹处区域过冷奥氏体向贝氏体及马氏体转变起促进作用,从而在非淬火(热轧态)的情况下得到马氏体组织,引起较大应力,形成裂纹。

表1 试样的化学成分 /%

图6 马氏体组织成分

2.3 断口形貌

图7 基体组织成分

在中心裂纹处做断口检验,观察可见断口为正常的热轧态结晶状断口,在强光下转动,可见到闪闪发光的特征,明显区别于氢脆白点断口,见图8。将断口超声清洗后,在SEM 电镜下观察断口,断口上存在解理台阶和河流花样微观特征,图9、10 为解理花样断口。钢中氢的含量对低倍中心出现的小裂纹缺陷有一定影响,严重时会构成典型的“白点”缺陷[3]。当钢中的氢含量较高,原子氢形成分子氢并聚集,导致产生巨大应力集中,当氢压力超过钢的强度极限后,在钢内部形成细小的裂纹。在热轧圆钢上做气体含量分析,检验结果(H=1.2ppm)表明:裂纹圆钢与正常圆钢的氢含量并无区别,且氢的含量较低,因此推断该中心裂纹与由于氢含量较高导致的中心裂纹缺陷无直接关系。

2.4 现场工艺及改进措施

图8 中心裂纹圆钢断口检验形貌

图9 断口形貌100x

图10 断口形貌1000x

轧制冷却速度及化学成分的偏析均会对圆钢形成的最终金相组织造成一定影响。45Mn2 圆钢现场工艺终轧温度基本控制在950 ℃,上冷床温度基本控制在750 ℃,在450 ℃下冷床后进行堆放空冷。马氏体为过冷奥氏体在Ms~Mf之间转变,属低温转变产物。现场追溯发现缺陷多发于棒材两侧端部约400 mm 范围内,一般而言棒材两侧端部冷却速度相比棒材中间部位更快,推断马氏体组织产生与棒材两侧端部过冷度较大有直接关系,因此建议棒材在下冷床后入坑缓慢冷却,以减少马氏体组织的产生,进而避免由于马氏体组织导致的裂纹缺陷产生。

2.5 效果验证

在棒材冷却工艺改进为入缓冷坑冷却后,45Mn2 圆钢中心裂纹比例由95%降低至0%,基本消除中心裂纹缺陷。与此同时进行另一组试验:入缓冷坑后不覆盖坑面保温罩,此时冷却强度介于堆放空冷和入坑缓冷之间,结果表明中心裂纹比例由0%再次上升至60%左右,从而验证冷却速度的快慢可以影响裂纹,入坑缓慢冷却可以有效抑制中心裂纹的产生。

3 结论

(1)马氏体属低温转变产物,形成速度较快,粗大的马氏体针相互快速碰撞会引起相当大的应力场,当应力超出钢材的强度极限,在钢材内部形成裂纹缺陷。因此心部粗大的针状马氏体和下贝氏体是产生圆钢中心裂纹的直接原因,避免马氏体组织是解决棒材心部缺陷的主要因素。而马氏体组织的产生与棒材两侧端部过冷度较大有直接关系,减小过冷度,入坑缓冷可以有效抑制马氏体组织的形成,从而避免中心裂纹缺陷产生。

(2)大部分合金元素的偏析均会对奥氏体稳定性造成一定影响,从而影响轧制后显微组织。其中Mn,Cr 元素会提高奥氏体稳定性,造成C 曲线右移,影响钢材的淬透性,对马氏体转变起促进作用,减少铸坯心部偏析可以对轧制后显微组织转变的稳定性起到很大帮助,应尽量减小中心偏析和避免白亮带等铸坯低倍缺陷,提高铸坯的均匀性。