1380 m3 高炉炉体升级改造技术

2020-04-24曹英杰祁四清申克政

曹英杰,祁四清,全 强,申克政

(中冶京诚工程技术有限公司,北京100176)

0 引言

影响现代高炉寿命的环节主要集中在炉底炉缸、炉腹、炉腰及炉身下部区域。国内某1380 m3高炉存在炉腹炉腰温度较高,炉腹及风口冷却壁烧损严重,以及炉底炉缸温度偏高等问题。此次炉体升级改造过程中,针对存在的问题进行分析研究,采用多项具有针对性的长寿技术,如优化炉型;炉腹炉腰采用新型组合式冷却设备;炉底炉缸采用“斜直”结构,适当加长“象脚区”炭砖长度并配置优质国产大块炭砖加陶瓷杯结构形式;软水密闭循环冷却;并设置完善的自动化检测系统等。

1 升级改造技术特点介绍

1.1 优化高炉内型

合理的高炉内型对于获得优良经济技术指标及保证高炉长寿均具有重要的意义。此次高炉升级改造充分注意了死铁层深度、炉缸高度以及炉腹角α 等几个关键尺寸,并进行优化,改造前后对比如表1 所示。

1.1.1 适宜的死铁层深度

根据经验和计算机数模计算,死铁层深度以炉缸直径的~20%为宜[1]。综合考虑炉底耐材结构因素,此次升级改造死铁层深度调整为1900 mm,是炉缸直径的21.1%。

表1 升级改造前后高炉关键内型尺寸对比

1.1.2 合理的炉腹角度。

改造前炉腹处冷却壁温度高,冷却壁烧损严重,其中一个主要原因是由于炉腹角过大,冷却壁热面不易挂渣,壁体不能得到有效保护。此次升级改造炉腹角由改造前的79.046°优化为75.964°。

1.1.3 适当加高炉缸高度。

此次升级改造适当增加炉缸高度,炉缸高度由原有4 m 增加至4.2 m。

1.2 新型组合式冷却设备

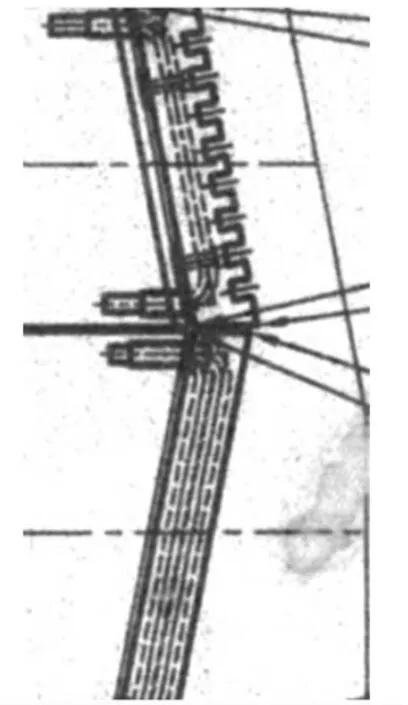

改造前炉腹处冷却壁角度与高炉内型角度一致(详见图1)。使得壁体下部距风口回旋区距离较近,从风口回旋区生成的高温气流极易将炉腹处冷却壁下部自热面端部向外烧损,导致冷却壁温度高,甚至烧穿水管。

图1 改造前炉腹处冷却壁下部衔接

图2 改造后炉腹处冷却壁下部衔接示意

炉腹区域的工况极其恶劣,既有极高温度并且多变的热流破坏,又承受着高温煤气流及渣铁造成的机械冲刷,故该区域的耐材很容易受到较为严重的侵蚀。因此,在高炉的生产过程中,炉腹区域绝大部分时间是凭借冷却设备热面挂渣维持正常工作的,进而如何通过采取适宜的冷却强度,并结合合理的炉腹处冷却结构,使得热面渣皮能够快速形成且稳定存在,即成为延长该区域工作寿命的关键。

此次升级改造,针对改造前炉腹处冷却壁衔接问题,应用了中冶京诚依托多年设计经验开创的,在薄壁炉型设计中,合理的风口区与炉腹区冷却结构衔接技术(即“α 法则”,详见图 2),从而能够保证炉腹区冷却壁迅速且稳定挂渣,并形成可靠渣皮支撑,同时炉腹处冷却壁下部能够尽量远离风口回旋区,在高炉生产运行过程中,使得炉腹角自身具备一定的自然可调范围,延长此处冷却设备寿命。

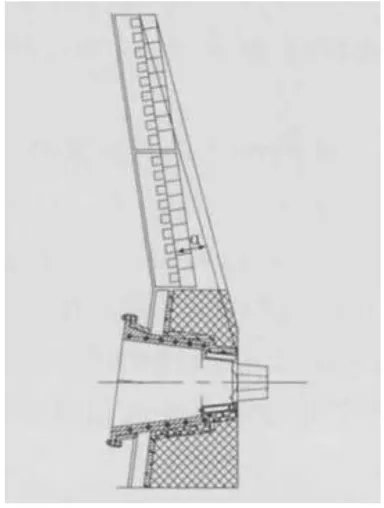

在应用α 法则的同时,在炉腹和炉腰等高炉热负荷较高的部位,也配套了中冶京诚研发专利—新型组合式冷却设备,即在铸铁冷却壁热面配套镶嵌式铜冷却条,它在继承板壁结合及薄壁炉衬冷却结构优点的同时,充分发挥了铜质冷却设备冷却效果好的特点,在高炉生产过程中,铜冷却条周围能够形成牢固的渣皮,这部分渣皮相当于“锚固钉”,结构更加稳定。此外,由于铜冷却条间距可根据设计选择,因此它不会过度冷却,渣皮波动小,适应操作变化性强[2][3]。

此次升级改造,在炉腹炉腰区域采用新型组合式冷却设备,第6~7 段冷却壁热面共设5 层铜冷却条(见图3),铜冷却条热面与冷却壁镶砖间隙填充碳化硅捣打料。改造后,炉腹区冷却壁体热面远离炉内高温的风口回旋区域,同时铜冷却条自身冷却强度较大,加之设计时铜条本体凸出冷却壁热面50~100 mm,能够十分显著地增加冷却壁热面形成渣皮的稳定性,进而更为有效地保护冷却壁。

图3 炉腹炉腰铜冷却条布置

1.3 优化炉底炉缸结构

炉底炉缸采用“斜直结构”,主要由斜炉缸部分和直炉缸部分共同组成。当“象脚”侵蚀形成后,炉缸炭砖还有足够的安全厚度。而在斜炉缸的基础上增加直炉缸部分,能够在高炉改造项目中炉底炉缸空间有限的前提下,充分发挥斜炉缸的优势,并最大程度增加炉缸关键区域耐材厚度。

同时,在炉底炉缸异常侵蚀区域采用国产大块超微孔炭砖,并在炉缸炭砖热面设置抗渣性能较好的塑性相结合的复合棕刚玉陶瓷杯。

风口组合砖及炉腹炉腰炉身下部冷却壁热面镶砖采用氮化硅结合碳化硅材质,氮化硅结合碳化硅砖比刚玉复合砖的抗碱侵蚀性能有了明显的提高,具有很高的常温和高温强度。其气孔率、透气度、导热性、抗渣、抗碱、抗铁水熔蚀及抗热震性指标都非常优良。

在风口组合砖与下部炭砖之间设计铜密封板,防止水、碱金属及锌蒸汽侵蚀。

1.4 炉体冷却系统

此次炉体升级改造,冷却水系统水量分配基本与改造前一致,同时为进一步加强炉体冷却,冷却壁水管管径由改造前的Φ70×6 增加为Φ76×6,水速约2 m/s,单根水管的水量为23.2 t/h,冷却比表面积约1.09。此外,由于炉腹、炉腰增设铜冷却条,此部分采用中压净环水进行冷却,冷却铜管管径为Φ60×10,管内水速约2.2 m/s,采取5 层铜冷却条串联的形式,供水水头总共40 个,铜条间连接水管设置三通球阀,方便查水和漏水处理(见图4)。

1.5 完善的炉体检测系统

炉体系统自动控制与检测计算机和各种检测技术的发展为高炉实现长寿提供了良好的条件,此次设计炉体除设置常规的温度、压力、流量检测点外,还设置有下述主要检测项目:

图4 铜冷却条串联形式

1.5.1 炉顶热成像仪

设置炉顶热成像仪,主要用于观察炉顶料面处的煤气发展情况以及溜槽布料时的工作情况,同时其也具备运用图象处理技术将炉顶料面温度可视化的功能。

1.5.2 炉底、炉缸内衬烧蚀状况自动化诊断与报警系统

利用预先埋设在高炉炉底、炉缸内衬耐材内部的专用测温传感器来检测高炉此部位的温度分布,进而对高炉安全生产进行指导。此次升级改造,分8个方向,每个方向均较常规设计进一步增加测温点数,其中炉底3 层67 个测点,炉缸9 层180 个测点(见图5)。

图5 高炉炉底、炉缸内衬烧蚀状况自动化诊断与报警系统

1.5.3 冷却壁水温差检测与热流强度检测系统

此系统能够实时且连续地监测各冷却壁支管内的瞬时水流量、进出水支管的水温差,并依据此数据计算出冷却壁的热流强度值。此次高炉升级改造,冷却壁水温差检测与热流强度检测系统共设40个流量监测点,300 个冷却壁进出水温度检测点。

2 应用效果

炉体升级改造完成后顺利投产,高炉投产至今,炉体顺行、稳定,生产经济指标良好,日均产铁量能够达到5224 t,燃料比533 kg/t,焦比(含焦丁)379 kg/t,煤比 154 kg/t,风温 1250 ℃,富氧率 4.8%。目前高炉本体温度正常,炉腹炉腰处壁体温度均维持在70 ℃左右,铜冷却条进出水管水温差基本在2℃以下。

依据高炉监测数据显示,高炉炉底炉缸及各段冷却壁温度均分布在安全范围内,其中炉基中心点平均温度46 ℃,炉底平均温度(炭砖下表面中心点)82 ℃,炭砖平均温度(炉底第三层及最上层炭砖间)维持在479 ℃,炉缸侧壁大块炭砖温度均维持70 ℃~200 ℃范围内。

3 结语

(1)炉腹区冷却壁上部热面端点与风口中套上沿端点连线,与此处冷却壁热面要保证合适的角度α,从而延长冷却设备寿命。

(2)新型组合式冷却设备不仅具备了铜冷却壁冷却强度大的优点,同时还有利于挂渣及渣皮结构稳定,能够有效地对炉腹高温区冷却设备进行保护。

(3)采用炉底、炉缸“斜直结构”,适当加长“象脚区”炭砖长度并配置优质国产大块炭砖加陶瓷杯结构形式,在保证一定冶炼强度的前提下,能够极大程度延长高炉寿命。

(4)应用炉底炉缸侵蚀模型及水温差模型等完善的检测系统,能够实时、连续地监控高炉运行情况,并能够有效地指导生产。