国内中小高炉炉体升级改造设计及研究

2020-04-24王春龙祁四清李平潮赵艳霞

王春龙,祁四清,全 强,李平潮,赵艳霞

(中冶京诚工程技术有限公司,北京100176)

0 引言

国内某600 m3级高炉于2011 年投产,2016 年10 月停炉大修,运行时间~5 年。该高炉从2016 年开始,炉况不顺行,高炉炉底漏煤气,炉腰冷却壁破损严重,因此,炼铁厂决定对高炉进行大修改造。本次设计采用多项炉体升级改造技术,如优化炉型、将厚壁炉衬改为薄壁炉衬结构、优化炉体冷却水系统、改进炉底密封结构以防炉底漏煤气等。本文针对该高炉生产中出现的问题,结合拆炉破损调研以及投产后运行情况对本次高炉炉体升级改造设计中采用的多项高炉长寿技术进行全面的介绍。

1 优化高炉内型

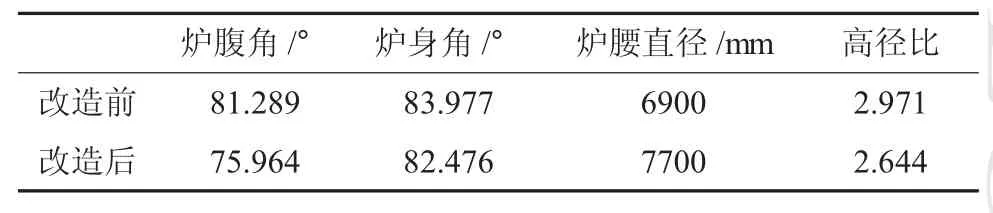

高炉升级改造前为厚壁高炉,改造后,炉体采用薄壁炉衬结构,参考国内同级别先进高炉内型参数,对炉腹角、炉身角等参数进行优化设计。改造前后高炉内型参数对比见表1。

表1 改造前后高炉内型参数对比

从表1 可见,改造后:

(1)炉腹角减小,可以有效保护炉腹冷却设备。

(2)炉身角减小,便于边缘煤气的发展,并利于炉料下降,减小炉料与炉墙及炉料之间的摩擦,即降低料柱阻损,为高炉顺行创造条件。

(3)炉腰直径增大,适当降低高径比。

合理的薄壁内型是高炉生产操作过程中操作指标最佳时期所具有的内型尺寸,高炉一代炉役内型基本保持不变,因此,可以为高炉长期高效运行创造条件。

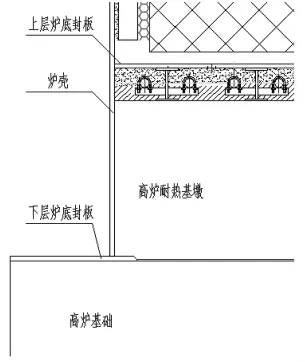

2 改进炉底密封结构

本高炉改造前炉底密封结构如图1 所示。在水冷管上方设置一层炉底封板,高炉基础下方炉底环板与高炉炉基之间有~50 mm 的间隙用灌浆料填充。生产过程中此处漏煤气严重,可能是炉底封板与炉壳脱开,煤气从脱焊处逸出。改造后炉底设置两层封板,即在高炉基础下方增设炉底封板,以增强炉壳密封的可靠性,如图2。

图1 原设计炉壳结构图

图2 改造后炉壳结构图

3 优化炉体冷却结构

3.1 炉体冷却设备

3.1.1 炉喉钢砖

改造前高炉共设两层炉喉钢砖。上层无水冷钢砖之间采用螺栓连接,厚度为100 mm;下层空腔式水冷钢砖总厚度455 mm,热面厚度160 mm,材质均为ZG270-500。拆炉时发现上层钢砖完好,但是下层钢砖损坏严重,大部分已经开裂,且裂纹均源于螺栓处,个别甚至完全碎裂。

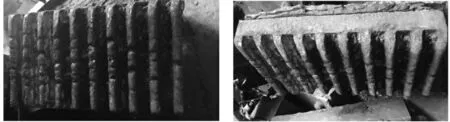

改造后采用两层无水冷炉喉钢砖,螺栓为铸入式,即钢砖热面没有螺栓孔,可以避免热应力集中产生裂纹。改造前后炉喉钢砖见图3。

3.1.2 冷却壁

3.1.2.1 拆炉情况

改造前,无冷区下部第12、13 段均为凸台冷却壁,单层蛇形管结构,冷却壁凸台水管破损较多。冷却壁壁体除燕尾槽中局部镶砖磨损外,其他部分较为完好,但是,也存在个别冷却壁燕尾槽磨掉、侧面出现裂纹的现象。第12 段冷却壁热面及以下的砖衬已经全部侵蚀或脱落。第12、13 段冷却壁拆除情况见图4。

炉身中部第9~11 段冷却壁均不带凸台,单层蛇形管结构,燕尾槽内的镶砖大部分已经侵蚀,每个燕尾槽的肋部均有3~5 个深度~10 mm 的沟槽(见图5),可能是炉料下降磨损及煤气流上升冲刷所致。

图3 改造前后炉喉钢砖安装图

图4 第12、13 段冷却壁拆除

图5 冷却壁燕尾槽肋部磨损图

第8 段冷却壁处于炉腰部位,为双层蛇形管结构,该段冷却壁的热面水管全部烧坏,冷面水管共有7 根烧坏,从拆炉情况看,铁口上方的冷却壁损坏严重,冷却壁几乎间隔完全烧坏,即冷却壁的燕尾槽侵蚀殆尽,甚至个别冷却壁大部分已经烧损。炉腰冷却壁破损状况见图6。

炉腹第6、7 段冷却壁处于软熔带位置,热面粘结厚度~80 mm 的渣皮,如图7 所示。

图7 炉腹冷却壁热面挂渣图

3.1.2.2 改造设计

从冷却壁的破损状况来看,炉腹处冷却壁破损较少,炉腰处虽然采用双层水管冷却但破损严重。炉身上部带凸台的第12、13 段冷却壁凸台水管大部分破损。炉身上部为块状带区域,冷却壁热面无法形成渣皮保护,伸入炉内的凸台受高温冲击、炉料磨损及煤气流的冲刷而破损。

因此,本次改造冷却壁采用不带凸台的四进四出结构,即每块冷却壁内铸4 根水管,该种形式的冷却壁无冷却盲区,并且将冷却系统切分为若干个细小的冷却单元,可以避免蛇形管冷却壁局部损坏导致整体失效的缺点。此外,冷却壁采用一串到顶的连接方式,使得炉体纵向水量均与截面积最大的炉腰处相同,冷却强度较大,与原蛇形管结构相比,炉腰区域通过的水量增大,利于冷却壁热面渣皮的形成及稳定存在,能够有效保护冷却壁。

具体方案为:取消炉身上部无冷区,整个炉体冷却设备全覆盖,其中,炉底、炉缸区域采用光面冷却壁,冷却壁材质为HT150;炉腹、炉腰、炉身下部为镶砖铸钢冷却壁,材质为ZG230-450;炉身中、上部为镶砖球墨铸铁冷却壁,材质为QT400-20。在炉喉钢砖下部原无冷区设置1 段光面倒扣冷却壁,材质为QT400-20,其内表面沿高炉内型布置,不砌耐火材料,在保证光滑内型的同时,承受生产中低料线时炉料的冲击,也便于维持高炉布料的初始料面分布。

3.2 炉体冷却水系统

改造前,高炉冷却壁采用圆周横向连接,高热负荷区域冷却壁水管采用单联,低热负荷区采用双联或者三联,冷却水经过1~3 块冷却壁后排入排水斗。常压净循环水冷却系统水量~2500 t/h,出铁场地坪处的压力~0.5MPa。

改造后,冷却壁采用一串到顶的冷却方式,可以充分利用工业水的潜热,且各区域冷却壁通过水量均与截面积最大的炉腰处相同。为了保证高炉高强度冶炼的冷却需求,常压净循环水冷却系统水量增加至~3000 t/h,出铁场地坪处的压力提高至~0.65 MPa。此外,为了便于冷却壁损坏后切换,在处于高热负荷区域的炉腹、炉腰、炉身下部冷却壁连管之间设置三通阀门,如图8 所示。

图8 冷却壁之间连管三通阀门安装图

4 炉体耐材结构

4.1 拆炉情况

原高炉炉底、炉缸结构为:炉底满铺4 层345 mm 厚半石墨炭砖+1 层345 mm 厚微孔炭砖,炉缸全部砌筑微孔炭砖;满铺炭砖上方砌筑两层陶瓷垫,厚度为690 mm;炭砖内侧砌筑嵌入式小块陶瓷杯,风口组合砖为刚玉质结构。拆炉后发现靠近铁口的炉缸第3 层微孔炭砖剩余厚度最薄处为~200 mm(原厚度978 mm),如图9 所示。陶瓷垫基本侵蚀完毕,最上层满铺炭砖基本保存完好。

图9 铁口附近炭砖侵蚀状况

4.2 改造设计

根据高炉各部位不同的工作条件和侵蚀机理,合理的选用耐火材料。

4.2.1 炉底、炉缸砌筑

炉底、炉缸耐材结构设计方案为炉底水冷封板上满铺2 层国产半石墨炭块,其上满铺2 层国产大块微孔炭砖,炉底共砌4 层大块炭砖,厚度1600 mm。陶瓷垫为两层莫来石砖,总厚度为692 mm。

炉缸环砌大块超微孔炭砖,死铁层和铁口区域的炭砖局部加厚,风口组合砖下部环砌三层大块微孔炭砖。炉缸炭砖内侧砌陶瓷杯,陶瓷杯采用刚玉莫来石砖。风铁口组合砖采用大块结构。风口处采用密封新技术,即在风口大、中套上预留灌浆孔,风口设备与组合砖之间缝隙差异化设计,并且为预防碱金属、锌等有害元素以及风口设备漏水对炭砖和炭素捣料的侵蚀,在风口组合砖下部加设铜板。

4.2.2 炉腹及其以上区域内衬

为了提高耐材砌筑的结构稳定性,改造后采用冷镶砖工艺。其中,炉腹至炉腰区域工作条件恶劣,热负荷高,气固液三相共存,应该选用具有耐高温、抗氧化、抗渣铁侵蚀能力强,又能抵抗锌、碱侵蚀、体积稳定性好的耐材,故此区域冷却壁的热面镶嵌氮化硅结合碳化硅砖;炉身中下部冷却壁的热面镶嵌烧成微孔铝炭砖;考虑到炉身上部主要承受炉料的磨损及煤气流的冲刷,冷却壁热面镶嵌磷酸盐浸渍粘土砖。

5 完善炉体检测

改造前,炉体检测点设置较少,尤其是炉缸温度检测不够全面。

改造后,适当增加炉缸、炉底在炉衬和冷却壁上的热电偶,用于检测炉缸、炉底部位温度分布、推断炉缸、炉底的侵蚀状况及冷却壁损坏状况。根据炉缸的侵蚀特点,在炉缸象脚区密集布置热电偶,并在炉壳上设置温度检测。炉腹以上冷却壁设置热电偶,用于检测炉衬侵蚀状况和冷却壁损坏状况。除此之外,还在炉顶设置红外摄像仪、炉喉设置十字测温、炉体安装水温差检测模型等,以丰富炉体的检测手段,尽可能的实现高炉的“可视化”,便于高炉生产操作。

6 结语

本次高炉炉体升级改造,结合拆炉破损调研,采用多项高炉长寿技术,自2017 年5 月份大修投产以来,高炉顺行、稳定,生产指标较好,高炉日产量~2300 t,燃料比在525 kg/t 以下,冷却壁及炭砖温度处于正常范围。实践证明高炉长寿技术的应用,有助于推动国内钢铁企业科技进步和转型升级,实现钢铁企业节能降耗,并形成了中冶京诚成熟、可靠、完整的高炉升级改造技术。