鱼雷转缸式斜盘发动机有限元分析

2020-04-17杨赪石

李 鑫,杨赪石,彭 博

(中国船舶重工集团公司第705 研究所,陕西 西安, 710077)

0 引 言

发动机是鱼雷的心脏,发动机的工作能力决定了鱼雷的航程、航速和工作深度。在空间和重量严格限制下,为保证大航深、远航程和高航速,要求发动机的比功率大,并具有较高的强化程度。因此,发动机是承受机械载荷和热负荷很高的机械装置,在设计中必须对其刚强度进行全面的评估和考核。

以往对发动机的刚强度计算是将发动机的气缸体、斜盘箱、斜轴等关键零部件单独进行有限元分析[1–5],其边界条件均是基于一定的假设,并且对发动机整机的刚度没有考量,在功率试验中常会出现因整机刚度不足导致的零件破坏、干涉或振动过大等异常现象。

为在发动机的设计阶段尽早暴露问题,节省研制经费,缩短研制周期,不仅要对发动机的关键零部件进行刚强度的计算和分析,而且需从宏观上对发动机的整体刚强度进行评估。

1 转缸式斜盘活塞发动机

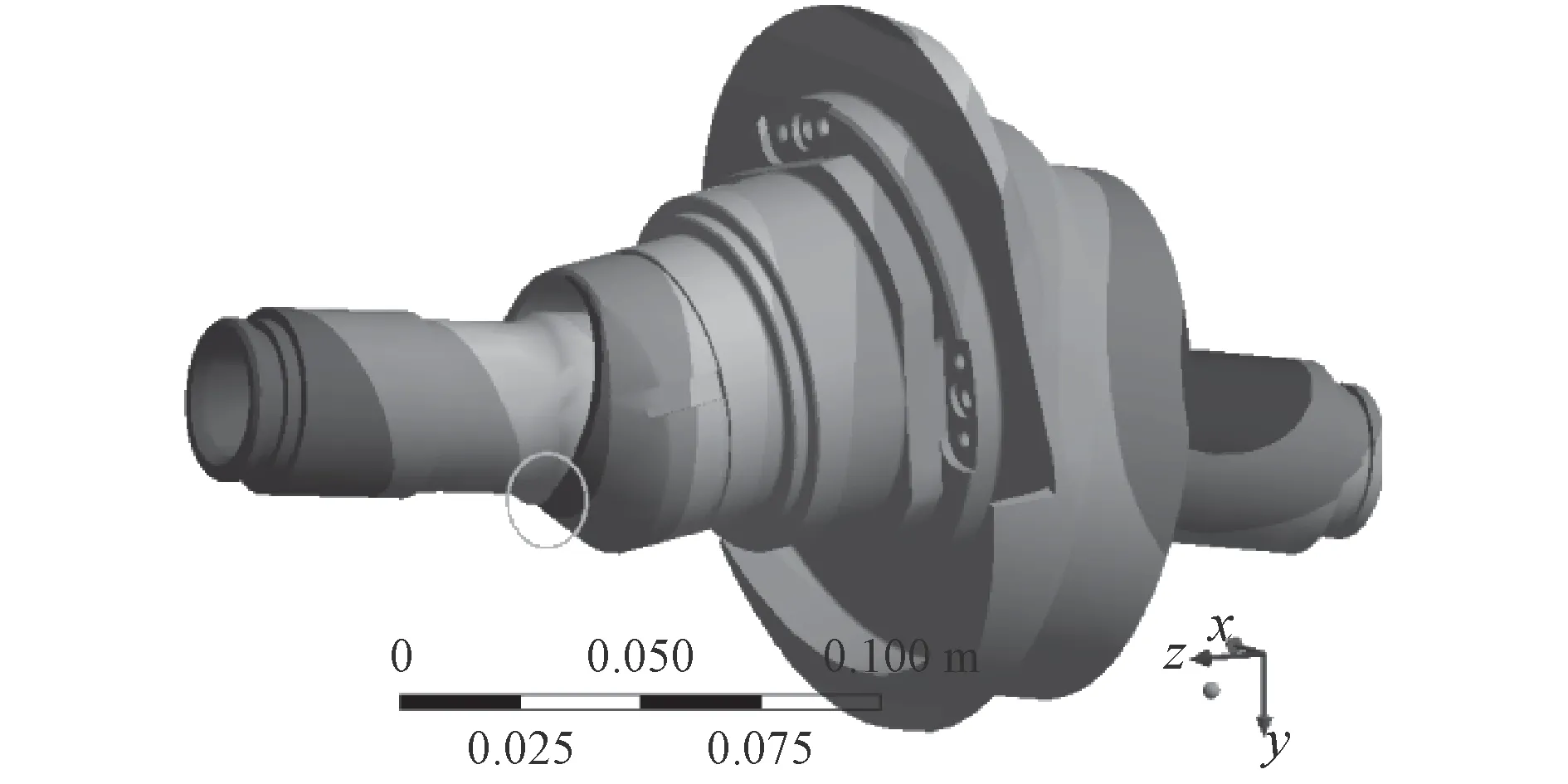

转缸式斜盘发动机为外燃式发动机,沿圆周分布有6 个气缸,工作时缸内的高温高压气体推动活塞做功,活塞通过连杆将力传递给斜盘,斜盘挤压斜轴,由于斜轴在空间倾斜一定的角度,斜盘和斜轴之间将产生沿发动机轴线方向的驱动转矩,从而将活塞的往复运动转换为输出轴的旋转运动,滚轮和导槽之间形成滚轮导槽约束机构保证运动部件的同步性,其简化结构如图1 所示。

图 1 发动机结构简图Fig. 1 Engine structure sketch

2 发动机有限元分析

发动机按照传统分析方法对所有的零部件进行了刚强度校核,但试验中却多次出现主轴和斜轴刮蹭,整机振动过大、阀座脆性断裂等问题。分析原因是没有将发动机气缸体、斜轴、阀座等零部件和发动机整机统一考虑,单一零部件的边界设置不准确以及忽略了零部件之间的相互影响有关。因此,建立发动机的整机有限元模型,对发动机整机的刚度以及阀座的强度进行重点详细分析。

2.1 发动机的受力分析

将发动机整机作为研究对象,内力可不予考虑,只需考虑发动机所受的外力作用,发动机所受的外力主要有燃气力和冷却水的压力,其中冷却水的压力即为海水泵出口压力,为一近似的恒定值,缸内的燃气力则需要通过缸内工作过程仿真获得。

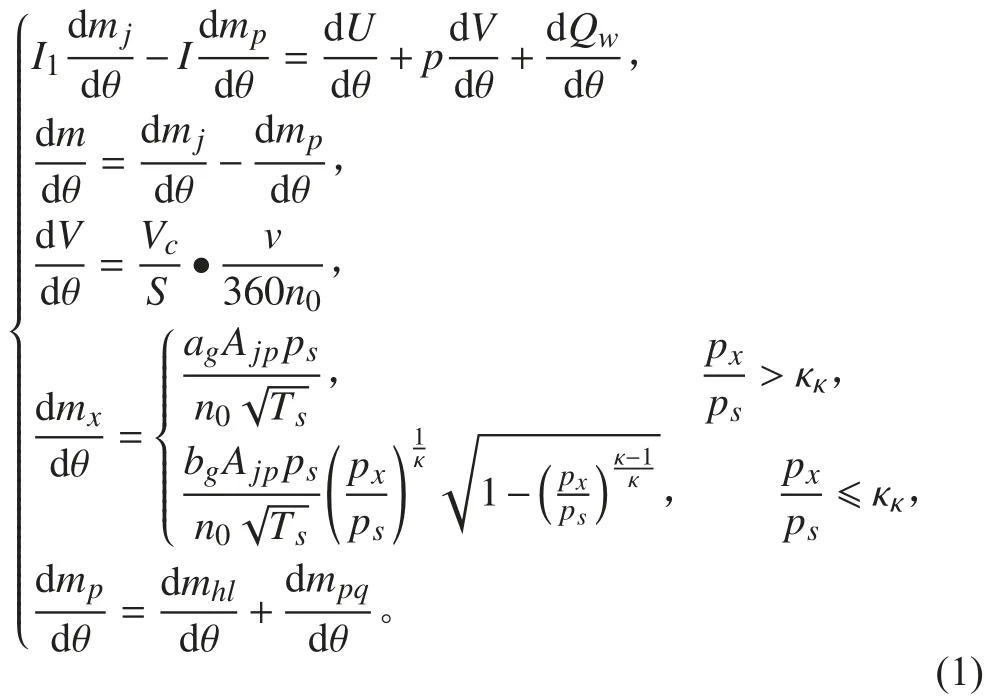

对于活塞式发动机来讲,6 个气缸的缸内同时进行进气、膨胀、预排气、排气、压缩、预进气热力过程,但在同一时刻,按照转角的相位关系,每个缸的缸内压力各有不同,为模拟发动机6 个气缸内的燃气压力,建立了发动机工作过程的数学模型,主要的微分方程如下:

式中: I1为 工质的比焓; mj为工质流入的质量; mp为工质流出的质量; U为缸内工质的内能; V为缸内工质的体积; Qw为工质的散热量; I 为工质比焓; S为活塞冲程; V为缸内的有效容积; Vc为活塞的速度;下标s,x表 示进排气口上下游的参数; ag,bg为超临界和亚临界时的流率系数; Ajp为进气或排气阀门打开的面积;κκ为临界压强比; κ 为绝热指数; mhl为工质回流入缸内的质量; mpq为 工质经排气口排出的质量; θ为发动机的转角。

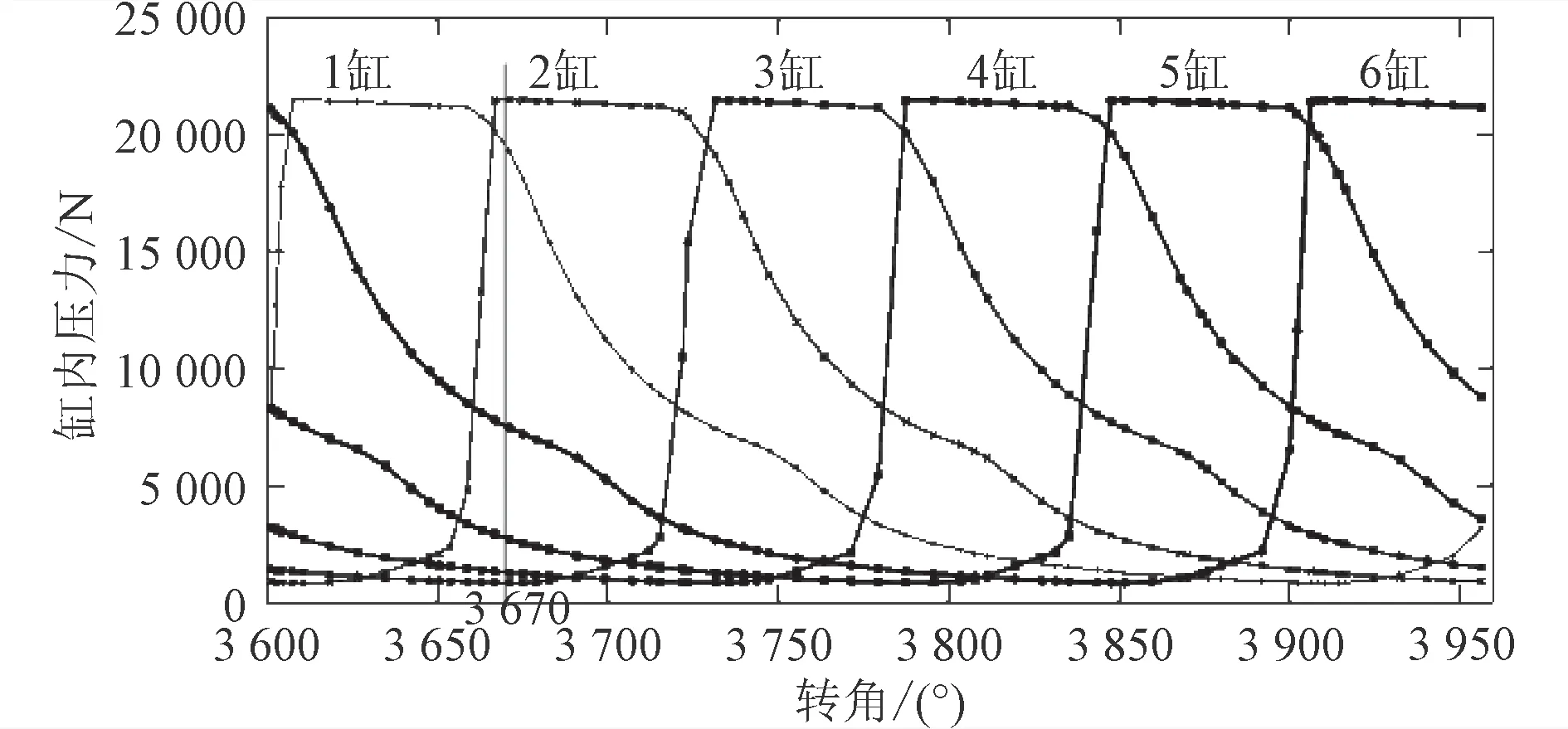

给定缸内进气压力、进气温度和排气压力初值,对微分方程进行数值求解,得到发动机缸内压力随转角的变化关系,如图2 所示。

图 2 缸内压力随转角变化Fig. 2 Cylinder pressure changes with the rotation angle

2.2 模型处理

发动机的整机模型在UG 中建立并完成装配,然后通过UG 和Mechanical 之间的接口导入。为了提高有限元网格划分质量以及解算的速度和可靠性,对远离加载部位的一些不重要的特征进行删除或简化,如倒角、圆角和小孔,并对模型表面存在的破面和坏面进行修补。

发动机各零件之间采用2 种方式进行连接,一种对于止口和螺钉、螺栓连接的部位用Contact 中的Bonded 进行连接。另一种是考虑到阀座的进气道在空间有一折角,工作过程中在折角两侧受燃气作用,此区域受到燃气的拉应力比较大。阀座属于脆性材料,应避免局部承受过大的拉应力。为此阀座和缸体之间在装配后应有一定的过盈量,使阀座在初始状态就承受一定的压应力,可在工作状态中适当的减小拉应力,保证其强度要求。因此,阀座和气缸体以及阀座和阀座内衬之间采用了CONTACT174 单元和TARGET170单元模拟过盈的接触连接[6]。

在AnsysMechnical 中对实体模型进行了自由网格划分,单元采用10 节点四面体单元。模型统计四面体单元136 727 个,节点共计243 344 个。

2.3 边界条件

发动机有限元模型的边界条件为:

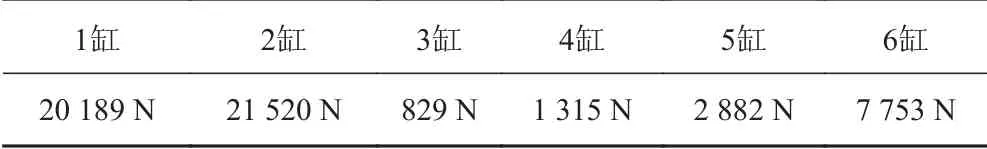

1)发动机工作过程中,气缸内依次进行着进气、膨胀、预排气、排气、压缩、预进气6 个热力过程。选取发动机主轴70°转角处6 个缸的缸内压力(见图2 和表1)作为边界条件施加在气缸体上[7–8],同时在斜轴上划分6 个区域分别施加对应缸号下的缸内压力;

2)施加燃烧室燃气通道的反冲压力以及冷却水压力;

3)阀座的进气道施加燃气压力;

4)阀座锥面和缸体锥面上施加初始过盈量,分别为0 mm,0.04 mm,0.06 mm,0.08 mm,0.12 mm;

5)阀座内部圆孔表面和衬套外表面初始状态下闭合间隙,使其初始状态为刚好接触;

6)阀座的后端面和缸体端面初始状态下闭合间隙,使其初始状态为刚好接触;

7)根据发动机和隔板在动力舱段上的支撑和固定方式,在隔板的支撑圆柱面上施加圆柱约束,在端盖后端的异型螺柱上施加固定约束。

表 1 各缸缸内压力Tab. 1 In-cylinder pressure of each cylinder

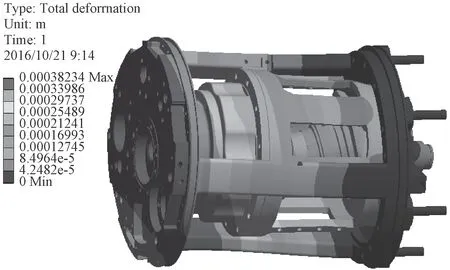

2.4 发动机整机刚度分析

转缸式斜盘活塞发动机为水下特种外燃机,有着严格的重量限制和接口要求,在满足重量和接口要求的前提下,对不同的框架结构进行了刚度计算以期获得较优的结构布局。

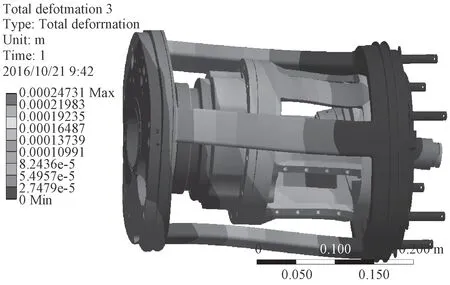

图 3 隔板和发动机整机支撑框架变形Fig. 3 Deformation of diaphragm and engine support frame

图 4 主轴和斜轴干涉情况Fig. 4 Interference between principal axis and oblique axis

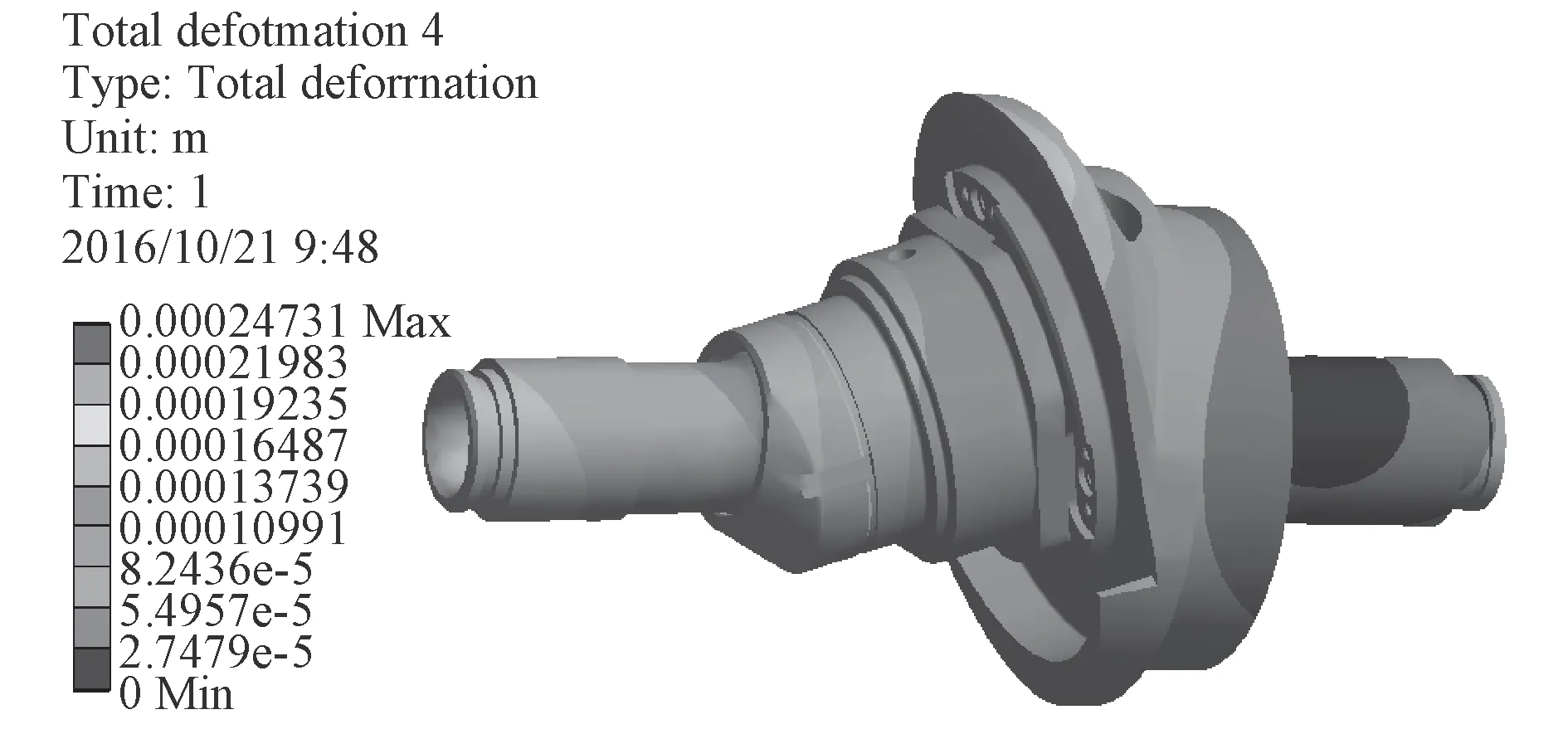

图 5 增加刚度后支撑框架变形Fig. 5 Deformation of braced frame with increased stiffness

图 6 增加刚度后主轴和斜轴干涉情况Fig. 6 The interference between principal axis and oblique axis

图3 和图4 为发动机隔板和端盖之间采用3 根立柱的计算结果,图5 和图6 为采用4 根立柱的计算结果。可以看出在发动机工作过程中,发动机框架结构整体上将产生不同程度的翘曲。这是因为当发动机工作时,缸体旋转,斜轴静止,发动机进气过程在在斜 轴分界平面的0°~40°完成,膨胀过程在分界平面的40°~132°完成,发动机6 个热力过程中这2 个过程缸内的平均压力较大,其余过程缸内平均压力较小,因此沿发动机圆周不同相位将受到差别较大的2 个压力作用,使发动机应力和变形不均匀,是产生翘曲的主要原因,也是转缸式斜盘发动机的固有特性。

隔板和发动机组成的整体框架产生翘曲后,一方面,使得发动机前后支撑的同轴度变差,影响发动机转动部分支撑的刚度,导致发动机转动不平稳,部分受力部件运动时产生惯性冲击。同时,发动机主动齿轮和发电机、燃料泵、海水泵等辅机齿轮啮合状态不好,加大运动部件以及齿轮的磨损甚至产生破坏,反映在发动机整机性能上会增强发动机和辅机自身的振动和各受力部件的受力波动。另一方面,主轴前端通过花键和气缸体连接,后端穿过斜轴支撑在端盖上,主轴在发动机中的支撑方式为单点支撑,端盖产生翘曲变形后,主轴和端盖的支撑部位将产生位移,主轴整体上呈现弯曲的形态,这样在工作过程中将导致主轴和斜轴之间产生干涉(见图4)。

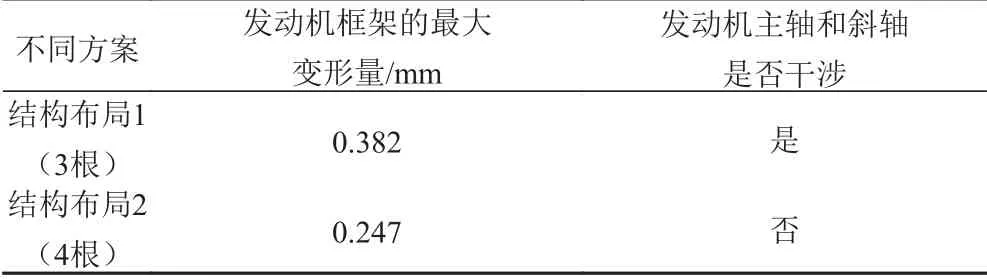

从表2 计算结果可以看出,在发动机各班靠近进气和膨胀区域和端盖之间增加一根立柱进行支撑(3 根变4 根),增强了发动机框架的结构刚度,使得整个发动机框架的最大变形由0.382 减小为0.247,并且发动机运转更为平稳,主轴和斜轴之间不会产生干涉。

表 2 不同结构布局下的刚度Tab. 2 Stiffness of Different Structural Layouts

2.5 阀座的强度分析

阀座的材料为浸银石墨材料,弹性模量为21 GPa,泊松比为0.27,抗拉极限为75 MPa,抗压强度为264 MPa。

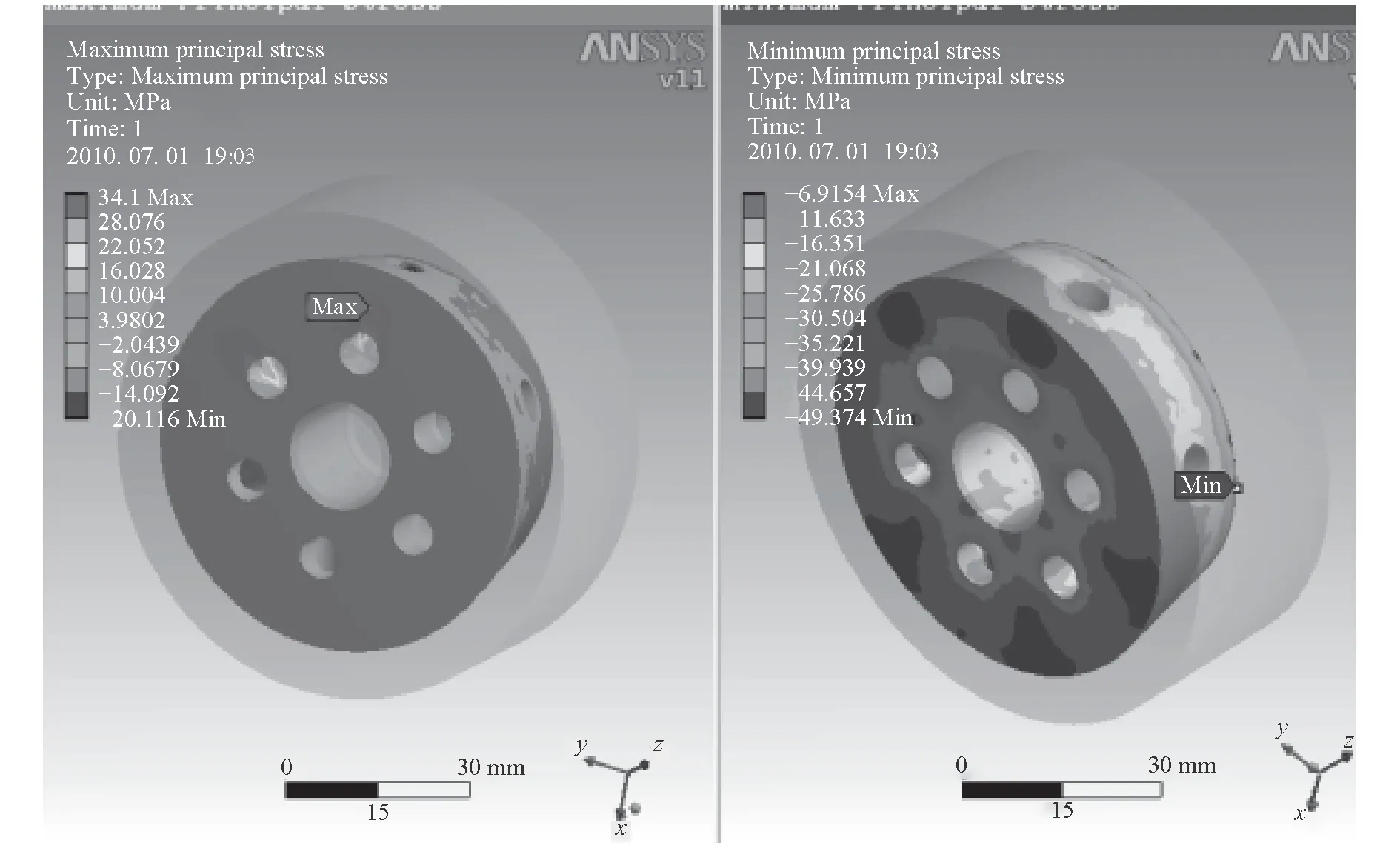

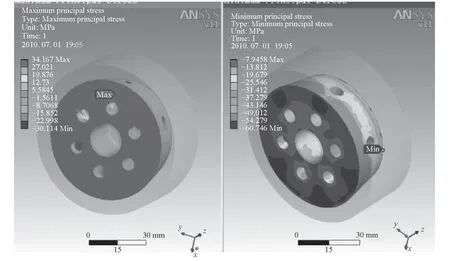

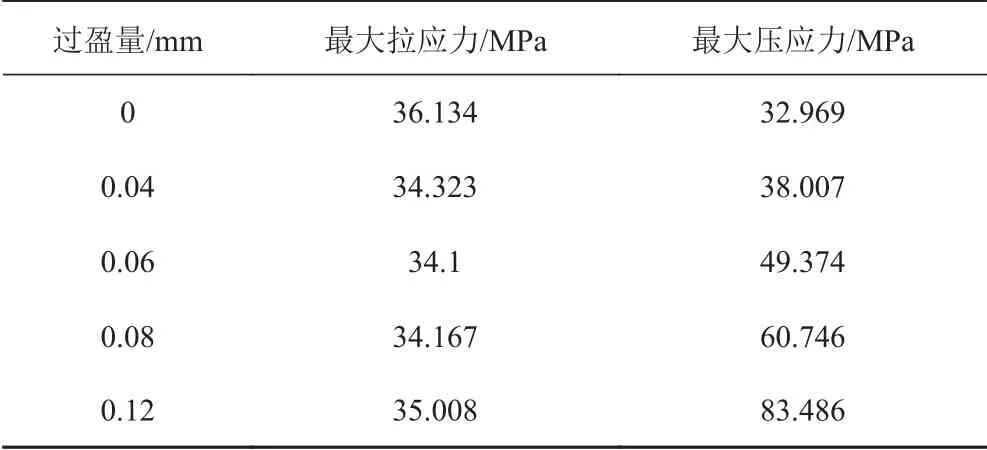

图7~图11 为阀体在不同过盈状态下的应力分布图,表3 为在不同过盈状态下对应的应力最大值。从仿真结果可以看出,随着过盈量的增加,石墨的最大拉应力基本不变化,基本在34~36 MPa 之间,最大压应力则不断增加,过盈量为0.12 mm 时压应力最大为84 MPa。

从应力分布云图上看,虽然过盈量增加,最大拉应力基本不变,但阀座大部分区域的平均拉应力减少。对于阀座材料来说,所能承受压应力远大于拉应力,因此应优先保证阀座大部分区域受到较小的拉应力。

图 7 过盈量为0Fig. 7 The interference is 0

图 8 过盈量为0.04 mmFig. 8 The interference is 0.04 mm

图 9 过盈量为0.06 mmFig. 9 The interference is 0.06 mm

图 10 过盈量为0.08 mmFig. 10 The interference is 0.08 mm

图 11 过盈量为0.12 mmFig. 11 The interference is 0.12 mm

表 3 阀座的最大拉应力和最大压应力Tab. 3 Maximum tensile stress and maximum compressive stress of seat

综合来看,选定阀座和缸体之间的过盈量为0.04~0.06 mm 之间,阀座的最大拉应力和最大压应力较小,阀座的应力分布更为合理,同时增大过盈量亦有利于阀座和缸体之间的锥面静密封可满足使用要求。

3 结 语

综合以上对发动机整机及阀座的有限元分析,可得到以下结论:

1)在发动机设计时应适当增加隔板和发动机支撑框架的刚度,提高发动机的运转平稳性,并保证主轴和斜轴之间不产生干涉;

2)选定阀座和缸体之间的过盈量为0.0 4 ~0.06 mm 有利于石墨板的应力分布。