Fe-Zn基废脱硫剂制备铁碳材料及其对废水微电解性能

2020-04-06张霄玲于凤芹皇甫林王超李长明高士秋余剑

张霄玲,于凤芹,皇甫林,王超,李长明,高士秋,余剑

(1 中国科学院大学化学与化工学院,北京100049; 2 中国科学院过程工程研究所多相复杂系统国家重点实验室,北京100190; 3 湘潭大学化工学院,湖南湘潭411105)

引 言

废脱硫剂是煤气干法脱除H2S 工艺过程产生的失效脱硫剂固体废弃物,其主要成分为吸收H2S 后生成的金属硫化物(Fe2S3,FeS,ZnS)以及不断再生过程中生成的硫磺(S6)及吸附的有机硫噻吩等含硫化合物[1-3]。传统填埋、投海法处理废脱硫剂可能造成土壤或水污染。为减少废脱硫剂污染危害,实现其资源化利用,目前已有针对传统单一氧化铁或氧化锌系废脱硫剂资源再生或回收处理的相关研究报道[4-7]。其中硫磺采用有机溶剂CS2萃取,蒸汽扫吹法可回收。但萃取法难度大,蒸汽吹扫成本高,而且无法直接处理FeS、ZnS 等硫化物[8]。丁明雷等[9]研究表明空气气氛下600℃氧化锌脱硫剂中的硫化锌可再生为氧化锌进行循环使用,但硫酸盐的生成导致脱硫剂的再生不完全且再生活性降低。杨文刚[10]采用氧化铁废脱硫剂与硫铁矿掺烧制硫酸。秦亚平[11]研究用氮肥厂的氧化锌废脱硫剂制备七水硫酸锌。但复合氧化铁-氧化锌系废脱硫剂因成分复杂,再生或回收难度大,且无法充分回收利用废脱硫剂中的锌,导致资源浪费,且目前尚无较好的关于Fe-Zn 基废脱硫剂处理技术的报道[12-13]。

近年来,工业废水排放量逐年上升,对环境、水资源污染日益严重。工业废水处理主要采用物理法、化学法及生物降解法等[14-17]。化学法是利用铁碳材料、芬顿试剂、臭氧或光电等反应过程中产生的·OH 来氧化降解废水中的有机物[18]。其中以铁碳材料微电解工业有机废水应用比较广泛,以电沉积、芬顿反应、絮凝和吸附的综合作用降解化学需氧量(COD),具有耗能低、操作简单、成本低、效果优良的特点引起人们广泛关注[19-20]。而芬顿反应是以H2O2为氧化剂,以Fe2+为氧化反应的催化剂,降解废水中有机物的过程,其优点在于双氧水氧化性强,对用生物降解法难以处理的化学有机废水效果显著,但成本较高。结合铁碳微电解和芬顿氧化两者优点,采用铁碳材料-芬顿联用技术,可减少芬顿试剂用量,降低成本,以期达到更高的处理效果[21]。微电解-芬顿联用处理工业废水时,微电解结束后废水中溶解的Fe2+浓度及酸余量(即pH)将影响到芬顿反应对废水中COD 的去除效果,因此此工艺技术的核心是微电解过程。而微电解工艺的核心是铁碳微电解填料。当前工业铁碳材料多以铁屑或刨花为铁源,与活性炭免烧混合或与煤高温焙烧制备[22]。选择廉价的铁源和合理的工艺是制备低成本、高性能铁碳材料的关键。

本文针对废脱硫剂的循环利用,提出以废脱硫剂为铁源、以煤为碳源和还原介质,添加Na2CO3为反应助剂,实现废脱硫剂中ZnS 的还原与单质Zn 的气相蒸发分离,获得高品质的Fe0-C 材料。深入研究了不同工艺条件对制备铁碳材料品质、Zn 单质和Na2S 分离效率的影响,并对比研究了废脱硫剂制备的铁碳材料与商业铁碳材料对工业有机废水COD的处理效果。

1 实验部分

1.1 材料与试剂

废脱硫剂(waste desulfurizer)(来自山东明硕新能源科技有限公司)的XRD 谱图如图1 所示,物相主要有MgCa(CO3)2、S、CaSO4·2H2O、NaCl、FeO(OH)、ZnS、FeS 等[23];同时使用如下材料:粉状煤(取自不连沟)、Na2CO3(分析纯)、硫酸(分析纯)、Ca(OH)2(分析纯)、30%H2O2(分析纯)、有机废水(某芯片制造厂表面清洗废水)、商业铁碳材料(commercial Fe-C,取自某废水处理厂)。其中不连沟煤的工业分析及元素分析如表1 所示。由表可知,不连沟煤中挥发分及灰分含量较大,固定碳含量较低,碳含量为62.38%,属于较低品质煤。煤的挥发分在高温热处理时利于造孔,提高铁碳材料的比表面。

表1 不连沟煤的工业分析和元素分析Table 1 Proximate and ultimate analysis of Buliangou coal

图1 废脱硫剂XRD谱图Fig.1 XRD pattern of waste desulfurizer

1.2 热处理实验

1.2.1 热处理实验方法 对废脱硫剂进行三种不同的热处理:煅烧(氮气气氛),炭热还原,以Na2CO3为助剂的炭热还原处理。其中废脱硫剂(waste desulfurizer)以W 表示,粉状煤(coal)以C 表示,分析纯无水Na2CO3以N 表示,分别将其用粉碎机粉碎成粉末。分别将废脱硫剂(标记为W)、废脱硫剂/不连沟煤配比为1/1(标记为WC)、废脱硫剂/不连沟煤/Na2CO3配比为1/1/1.5 的样品(标记为WCN)研磨均匀,原料W、WC、WCN 在管式炉中900℃煅烧3 h 的产 物 分 别 以W-C900-3、WC-C900-3 及WCNC900-3 表示(标识中第一个C 为coal,煤;第二个C为calcine,煅烧;下文的同一标识中同一位置C表示同义)。

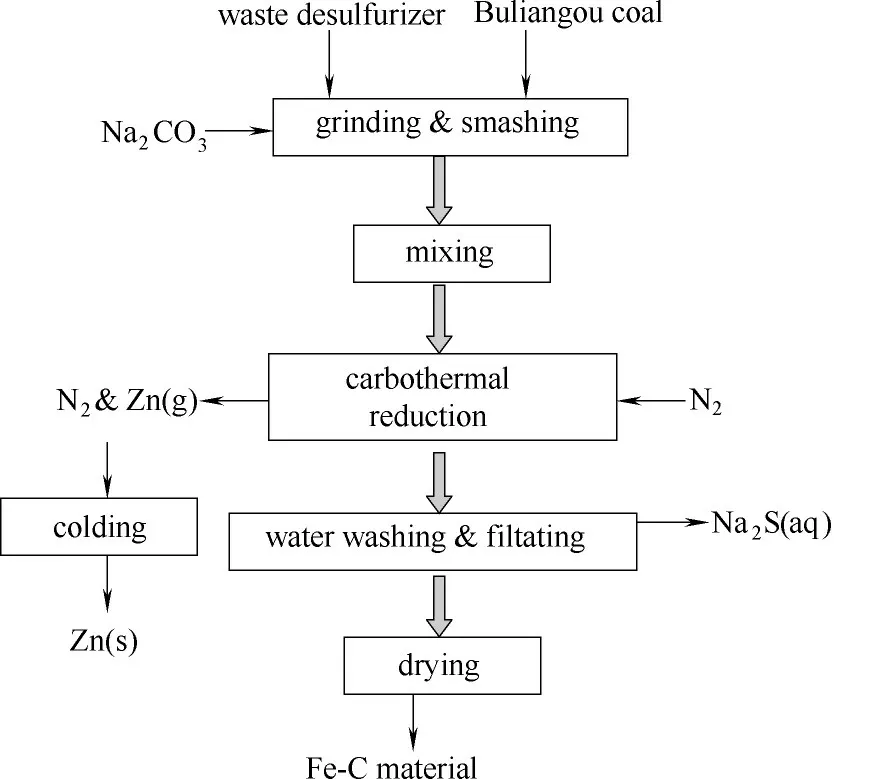

废脱硫剂与煤基炭发生热解反应还原FeS、ZnS,FeO(OH)形成铁碳材料,还原生成的Zn 单质在高温下(沸点907℃)蒸发而分离,废脱硫剂中硫元素与钠形成副产物Na2S附着在铁碳材料表面[24]。

反应结束后,从管式炉取出粗制的铁碳材料。用去离子水浸泡12 h 后,再洗涤数遍至洗涤水呈中性为止。将其过滤后放置110℃烘箱中干燥过夜即可获得铁碳材料。其制备工艺流程如图2 所示,水洗涤热处理后废脱硫剂所产生的Na2S 溶液可作为工业中生产Na2S 化学品的原料液。氮气在反应中作保护气循环利用过程中,携带上次反应产生的CO可直接参与下次热还原反应以避免直接排入大气,可降低CO二次污染。

图2 废脱硫剂制备铁碳材料及分离Zn工艺流程图Fig.2 Schemtic diagram for preparation of Fe-C materatial and separation of Zn

1.2.2 热处理工艺条件研究 为进一步研究工艺条件对废脱硫剂热处理分离锌硫的影响,以上述热处理方法及其结果为基础,进一步扩展研究在不同焙烧温度(600~1000℃),不同反应时间(1~5 h),不同煤/废脱硫剂配比(C/W=0~2)以及不同Na2CO3/废脱硫剂(Na2CO3/W= 0~2)工艺条件下的废脱硫剂中锌及硫的分离效率。

1.3 工业有机废水降解实验

工业有机废水来自某芯片清洗厂,COD 值约1500 mg/L。铁碳材料与有机废水的质量固液比1∶100,初始pH =2~10(浓硫酸调节pH),曝气若干小时[25];微电解-芬顿联用工艺需在曝气结束后加入一定量30%双氧水且保证废水中H2O2= COD = 1500 mg/L,在80℃下反应若干小时。然后用Ca(OH)2调节pH 至10,沉淀分离Fe2+、Fe3+。以K2Cr2O7-H2SO4法测定废水处理前后的化学需氧量COD,并计算其COD去除率。

1.4 表征

采用X 射线衍射仪(物质)(Empyrean,荷兰PANAlytical B.V.)分析材料的晶相结构。XRF(AXIOS-MAX 型,荷兰PANalytical)分析材料组成;BET比表面全自动物理吸附仪(ASAP 2020HD88,美国麦克仪器公司)对材料表面积、孔径孔容进行分析;热重差热分析仪(Seiko7300 型,日本)进行材料失重分析;热场发射扫描电子显微镜与能谱分析仪(JSM-7001F+INCA X-MAX,日本JEOL 公司)对材料表面形貌进行分析。COD 测试仪(CM-02 型,中国北京双晖京承电子产品有限公司)对用微电解-芬顿联用工艺处理前后的废水的化学需氧量COD值进行测试。

2 结果与讨论

2.1 废脱硫剂热处理制备铁碳材料与锌分离

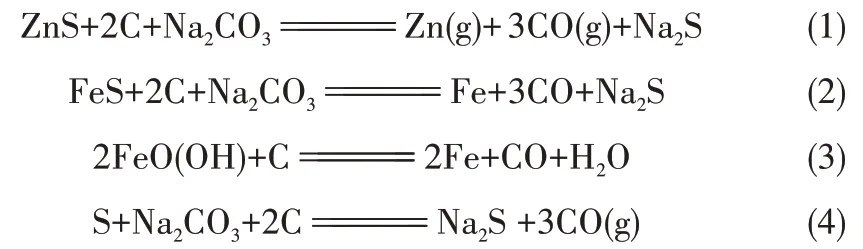

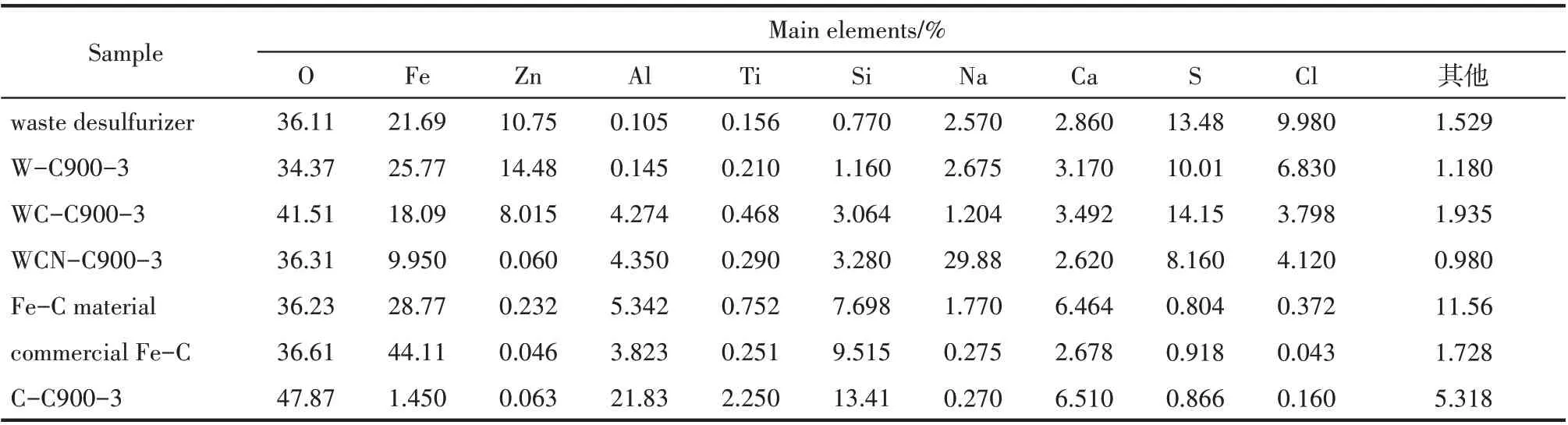

首先对废脱硫剂(waste desulfurizer)及经过不同热处理的样品废脱硫剂煅烧样品(W-C900-3),炭热还原样品(WC-C900-3),加Na2CO3炭热还原样品(WCN-C900-3),及 产 物 铁 碳 材 料(Fe-C material)进行主要元素含量分析,结果如表2 所示。废脱硫剂经高温900℃无氧煅烧3 h 的过程中失去自由水,以及羟基氧化铁中的结合水后,产物(WC900-3)各元素含量基本都高于废脱硫剂,而硫元素含量约3.48%的损失,可能与煅烧时H2S 或有机硫的释放有关。对于炭热还原产物(WC-C900-3),由于高温炭还原反应后引入大量煤的灰分,如Al2O3、SiO2等,导致Fe、Zn 等物质的相对含量降低。将煤煅烧产物(C-C900-3)与炭热还原产物(WCC900-3)相比,经物料守恒核算可知WC-C900-3 样品中的Zn 含量未发生明显改变,说明ZnS 未被煤基炭还原和分离。而加Na2CO3的炭热产物(WCNC900-3)的Zn 含量骤减到0.060%,说明Na2CO3的加入使锌成功从废脱硫剂中还原与分离。且观察到反应器管壁附着有银白色薄片状凝结的锌单质,可认为以Na2CO3为助剂时,煤可成功将废脱硫剂中的ZnS 还原为单质Zn 并在高温下(900℃)以蒸气形式分离回收。而经水洗后的铁碳材料中(Fe-C material-washed)S 含量显著降低,同时Fe 含量显著增加,表明通过水洗可实现生成的含硫副产物的分离。依据相关文献,以Na2CO3为助剂的煤基炭热还原ZnS 时,可如式(1)发生反应,ZnS 中硫可被Na2CO3固定生成Na2S,此时ZnS 被还原为锌单质从废脱硫剂中分离[24]。

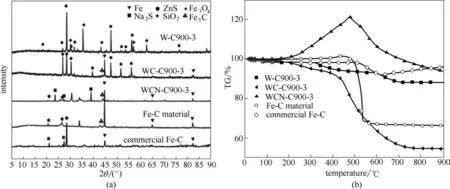

图3(a)为对于废脱硫剂不同热处理样品的晶型分析。与图1相比,废脱硫剂经900℃煅烧后样品W-C900-3 出现晶型良好的ZnS、Fe3O4衍射峰;而高温炭热还原样品WC-C900-3 主要的组成为Fe0及ZnS,且在43.5°、50.7°和74.5°出现FeC3衍射峰,说明炭热还原不仅将羟基氧化铁还原为Fe0,且形成铁碳合金[26]。样品WCN-C900-3 中除Fe0外,ZnS 衍射峰消失,Na2S衍射峰出现,且未出现Zn单质的峰,说明加入Na2CO3后,炭可成功还原ZnS 为Zn 单质,并在高温以Zn 蒸气逸出[27-29],同时副产Na2S。样品WCN-C900-3 经过水洗后,Na2S 溶于水中与铁碳材料分离,得到的纯化样品Fe-C material 中只存在Fe0、Fe3C 及SiO2衍射峰。而商业铁碳(commercial Fe-C)与纯化铁碳材料相比,其SiO2峰强而Fe0峰较弱,表明自制铁碳材料具有较好的品质。

图3(b)为不同热处理样品的空气气氛下的热重分析结果。废脱硫剂煅烧样品W-C900-3 在300~400℃下失重峰可归属羰基硫与空气燃烧释放SO2与CO2导致的重量损失,550~650℃失重为ZnS被氧化后的气相产物SO2逃逸失重[9]。对于炭热还原样品WC-C900-3,除了200~400℃和550~650℃的SO2和CO2逃逸失重之外,380~525℃范围出现了碳燃烧失重峰。而加Na2CO3炭热还原样品WCNC900-3,由 于 生 成 的Na2S 易 被 氧 化 为Na2SO4,在200℃出现增重峰,且因炭烧失又在500℃骤降。纯化铁碳材料(Fe-C material)仅有炭燃烧失重峰,约为25%,去除分离的锌、硫等物质,纯化的铁碳材料的铁碳比约为3∶1。而商业铁碳(commercial Fe-C)碳失重很少,仅为7%。这表明商业铁碳材料的碳含量较低。

表2 废脱硫剂及经过不同热处理样品的XRF分析结果Table 2 Main chemical composition of waste desulfurizer and samples through different thermal processes

图3 不同热处理样品XRD谱图及空气热重分析Fig.3 XRD patterns and TG analysis of samples through different thermal processes

图4 不同工艺参数对废脱硫剂中Zn、S分离效率的影响Fig.4 Separation rate of Zn and S from waste desulfurizer under different preparation processes

图5 不同样品的扫描电镜图Fig.5 SEM images of W,W-C900-3,WC-C900-3 and Fe-C material

为研究热处理工艺参数对废脱硫剂中锌、硫分离效率的影响,进一步考察了煤与废脱硫剂配比,Na2CO3与废脱硫剂配比,温度及时间等因素对锌、硫的分离效率的影响。如图4(a),在900℃,Na2CO3:废脱硫剂=1.5 时,煤与废脱硫剂配比从0.5增加到1时,硫分离效率从46%增加到95%,锌分离效率从35%增加到97%。当煤与废脱硫剂配比≥1,硫、锌分离效率均大于95%,表明煤与废脱硫剂配比≥1 时即可很好地实现锌、硫分离。在900℃,C/W=1.5 时,助剂Na2CO3与废脱硫剂配比不同同样影响锌、硫的分离效率[图4(b)]。当Na2CO3∶废脱硫剂=0.5,S 的分离效率仅为18%,远低于Zn 的分离效率(73%),说明Na2CO3对S 分离效率的影响远高于对Zn还原反应的影响;而Na2CO3∶废脱硫剂=1.5时,Zn、S 的分离效率分别达到96%及94%,表明锌、硫的分离已较为完全。

图4(c)则表明随温度升高,Zn、S分离效率随之同步升高;温度超过700℃,硫、锌分离效率骤升,说明700~800℃以Na2CO3为助剂炭热还原ZnS 的反应速率增加迅速。900℃时硫、锌分离效率进一步增加至95%,表明900℃时炭热还原反应较为完全。图4(d)表明反应时长达1h时锌已基本分离完全,对于S的分离则要延长反应时间至2 h,以达到稳定的分离效率。所以只有当反应温度≥900℃,煤∶废脱硫剂≥1,Na2CO3∶废脱硫剂≥1.5,反应时长≥2h 时,Zn、S 的分离回收效率才可达到95%以上。

2.2 铁碳材料结构表征

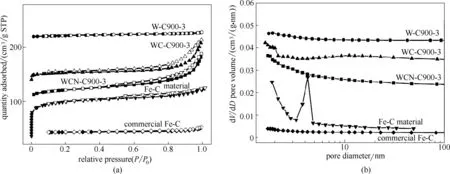

图6 不同样品N2等温线及孔径分布曲线Fig.6 Nitrogen adsorption isotherms and pore size distribution of different samples

图5 展示了废脱硫剂(a),煅烧样品(b),炭热还原样品(c)及铁碳材料(d)形貌特征的扫描电镜图。从图5(a)中可知废脱硫剂为颗粒状堆积物质。经高温煅烧后,样品结晶度增加,颗粒变大,呈熔融结块骨架结构[图5(b)]。图5(c)则表明废脱硫剂经过炭热还原反应后,质地疏松的无定形炭附着在还原的Fe0及其他焙烧剩余物的空隙处。经过水洗纯化后的铁碳材料呈鳞片状结构,且表面出现一些较大的空隙,可归因于副产物Na2S溶解[图5(d)]。

废脱硫剂煅烧样品,炭热还原样品,加Na2CO3炭热还原样品,及纯化铁碳材料的氮气吸附脱附等温线及孔径分布曲线如图6所示。由氮气吸附脱附等温线可知,四个样品皆为IV 型曲线,且由于毛细凝聚现象,曲线中出现滞后环。结合表3 及图6 可知,废脱硫剂经煅烧处理后,比表面从75.08 m2/g 严重减小至12.38 m2/g,且基本无孔结构出现。而与煤混合进行炭热还原反应后,由于炭将Fe3O4还原为Fe0,比表面增加到84.97 m2/g。加入Na2CO3的样品,尽管有还原的锌蒸气逸出,但比表面基本保持不变(84.36 m2/g),且无明显的孔结构特征。但经蒸馏水浸泡,随着Na2S 等可溶性盐的溶出,铁碳材料新增大量3~5 nm 的介孔,比表面显著增加到193.6 m2/g。而商业铁碳材料比表面仅为9.371 m2/g,表明由废脱硫剂制备的铁碳材料具有明显的结构优势。

2.3 铁碳材料微电解-芬顿联用处理有机废水特性

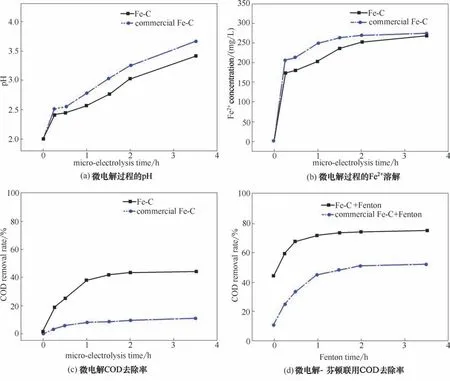

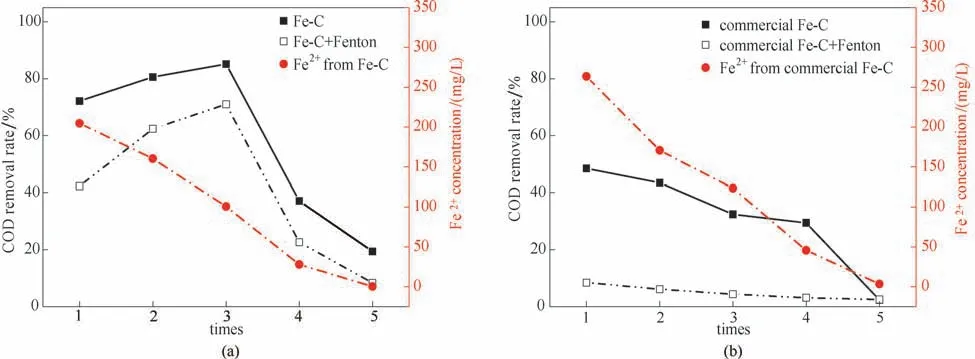

所用废水初始COD 浓度为1500 mg/L,初始pH=2。平行对比自制铁碳材料(C/W 比为1)和商业铁碳材料在微电解-芬顿联用处理电路板清洗PCB废水时的工作特性(图7)。由图7(a)、(b)微电解时的pH,Fe2+溶解变化曲线表明:微电解进行15 min时,废水的pH 从2 骤增到2.5 左右,Fe2+浓度也突然增加;但随着微电解继续进行,pH变高,溶铁反应减慢,Fe2+浓度的差异也逐渐变小。且考虑到Fe2+和芬顿反应后生成的Fe3+可能水解生成Fe(OH)2和不得Fe(OH)3,后续芬顿反应的处理废水的pH≤3 为宜,所以微电解时间不宜过长,1.5 h 较为妥当[30]。与商业铁碳相比,由于自制铁碳材料本身铁含量较低,微电解过程Fe0消耗速率也较小,导致废水的pH 及Fe2+上升速度较慢。自制铁碳处理的有机废水中Fe2+浓度较小。

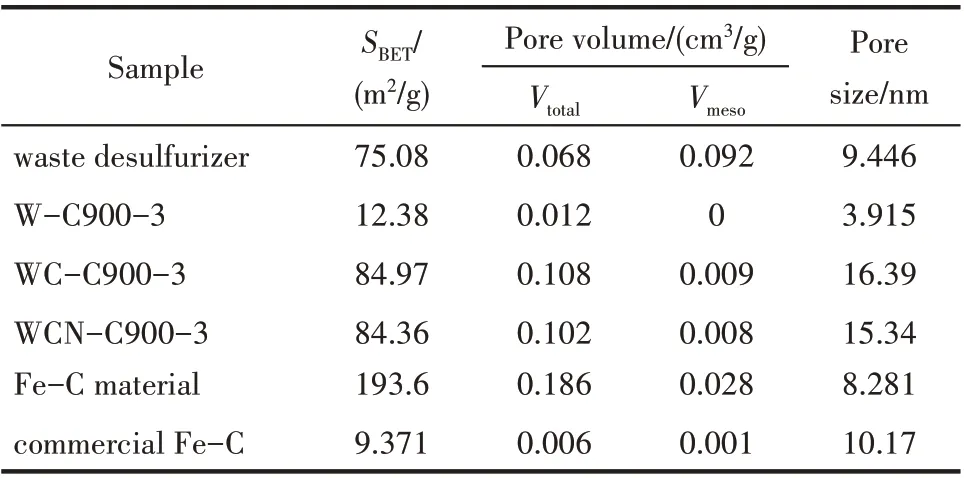

表3 不同样品的比表面,孔容及孔径结果Table 3 Specific surface area and pore size distribution of different samples

图7 铁碳微电解-联用处理有机废水过程的工作特性Fig.7 Changing rules of disposing waste water by micro-electrolysis-Fenton technology

图7(c)微电解去除COD 效果的变化曲线表明:随着微电解过程进行,中间产物活性氢[H]、·OH 与废水中有机物发生加氢,开环及氧化等反应将其降解成小分子,废水COD 去除率升高[31]。但与此同时微电解反应速率也在逐渐减小;微电解1.5 h 后,COD 去除率开始趋于稳定。且自制铁碳材料微电解的稳定COD去除效率达到41.78%,而商业铁碳仅有8.43%。这归因于废脱硫剂制备的铁碳材料较高的比表面(193.6 m2/g)和孔容(0.186 cm3/g)使其具有较好的吸附能力并暴露较多的活性中心,有利于活性氢与水中有机物的反应进行[32]。

而图7(d)后续芬顿反应去除COD 效果的变化曲线表明,铁碳微电解溶解Fe2+作为氧化反应的催化剂,可使废水COD 去除率显著增加,且反应2h 后COD 去除率已趋于稳定。就芬顿反应而言,由于商业铁碳处理的废水Fe2+浓度较高,处理效果略优于自制铁碳;但自制铁碳微电解-芬顿联用的COD 去除率(73.56%)明显优于商业铁碳(48.43%)。这主要归因于自制铁碳本身性能优良,微电解时已达到较高的COD 去除率,使得在后续芬顿处理中保持明显优势。

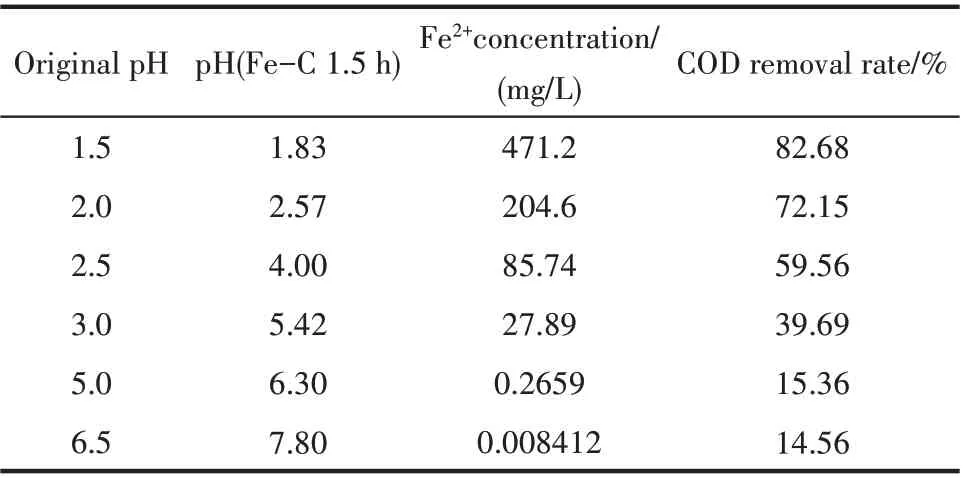

进一步研究初始pH 对铁碳材料微电解-芬顿联用处理有机废水的影响。由表4 可以看出,当废水的初始pH ≥2.5 时,由于微电解的溶铁反应,废水的pH 持续增高到4 以上,Fe2+和芬顿反应后生成的Fe3+可能水解生成Fe(OH)2和Fe(OH)3,影响了后续芬顿反应降解废水剩余COD 的效果。而当废水的初始pH<2.5时,初始pH主要是对微电解过程溶解Fe2+的浓度造成影响,从而对后续芬顿反应降解废水剩余COD 的效果造成一定影响。当pH =1.5 时,微电解一次溶铁量为471.2 mg/L,约是pH=2一次溶铁量的2.30 倍,但COD 去除率却仅为pH=2 时COD 去除率的1.13 倍。考虑到铁碳材料一次溶铁量过高时严重影响其使用寿命,且可以通过调控其他参数,如双氧水添加量等达到理想的COD 去除率,所以优选废水初始pH=2。

表4 初始pH对铁碳材料微电解-芬顿联用处理有机废水的影响Table 4 Effect of original pH on removal rate of COD via micro-electrolysis-Fenton in waste water

2.4 铁碳材料重复使用性能

基于前述研究结果,在所用废水初始COD 浓度为1500 mg/L,初始pH=2,微电解时间1.5 h,芬顿反应时间2 h 条件下,自制铁碳材料与商业铁碳在微电解处理电路板清洗PCB 废水后,过滤出铁碳材料在管式炉900℃中无氧焙烧3 h 后,重新进行微电解-芬顿联用实验。

图8是自制铁碳材料与商业铁碳的重复使用性能对比。就微电解而言,两者重复使用次数都不超过4 次,第5 次时,二者溶铁量都接近0,即已经不可再重复使用。但前三次时,自制铁碳明显优于商业铁碳的微电解处理效果。且由图8(a)可以看出自制铁碳随重复使用次数增加,溶铁量在大幅度减少,COD 去除率却不断增加,至第4 次时,COD 去除率突然下降。这是因为铁碳材料中铁不断消耗,C/W 比不断增加。一方面比表面积也会增加,增强了铁碳材料对有机物的吸附能力;另一方面,阴极材料的碳增加,微电解反应产生活性氢及羟基自由基与废水有机物接触更加充分。所以微电解去除COD 的效果增加;而至第4 次时铁碳材料中充当阳极材料Fe0过少,COD 去除率下降。而图8(b)表明随着使用次数增加,商业铁碳材料因Fe0的消耗,微电解的COD去除率下降。

图8 铁碳材料/商业铁碳的重复使用性能及铁的溶出特性Fig.8 Cyclic utilization performance of Fe-C/commercial Fe-C and dissolution of corresponding Fe element

就芬顿反应而言,随铁碳材料重复使用次数增加,微电解的溶铁量在大幅度减少,芬顿反应的COD 去除率下降,由于商业铁碳处理的废水Fe2+浓度较高,COD 去除率略优于自制铁碳。就微电解-芬顿联用的COD 去除率而言,前三次重复使用时,自制铁碳明显优于商业铁碳;仍归因于自制铁碳本身微电解去除COD的性能优良;至第4次时,由于自制铁碳材料微电解COD 去除率下降,两者差异不大;第5次时,二者溶铁量都接近0,微电解与芬顿反应都受到强烈抑制,自制铁碳材料与商业铁碳双双失效,不可再重复使用。

3 结 论

以废脱硫剂为铁源,不连沟煤为碳源,添加Na2CO3为助剂,采用炭还原热处理工艺,成功制备了铁碳材料,同时实现了Zn 和S 的分离,有望能实现废脱硫剂的综合利用。首先分析了废脱硫剂热处理过程的产物组成,优化废脱硫剂热处理温度、时间、原料配比等制备工艺参数。然后对自制铁碳材料进行BET 和SEM 表征。最后研究了废脱硫剂制备的铁碳材料微电解-芬顿技术去除PCB 废水COD 的效果,工作特性及铁碳材料的重复使用性能,得出以下结论。

(1)通过XRF、XRD、TG 表征可知,废脱硫剂与煤及Na2CO3高温反应,废脱硫剂中的氧化铁被还原为零价铁,获得铁碳材料;Na2CO3固定ZnS 中S 生成Na2S,ZnS 还原为锌蒸气逸出,实现锌的分离;经水洗后Na2S与铁碳材料分离,实现硫的分离。

(2)进一步考察废脱硫剂热处理工艺参数对热处理工艺的影响,结果表明,反应温度≥900℃,煤∶废脱硫剂≥1,Na2CO3∶废脱硫剂≥1.5,反应时长≥2 h,Zn、S的分离回收效率可达到95%以上。

(3)BET 和SEM 表征结果表明:与商业铁碳材料相比,废脱硫剂制备的铁碳材料具有高达193.6 m2/g 的比表面积和0.028 cm3/g 介孔孔体积,且炭均匀分布于铁纳米颗粒之间,减缓了铁碳材料的烧结,促进了颗粒分散。

(4)微电解-芬顿联用处理废水的实验结果表明,废脱硫剂制备的铁碳材料和商业铁碳材料的COD 去除率分别为73.56%和59.65%,证明了废脱硫剂制备的铁碳材料具有更好的COD 降解效果与较好的吸附能力。

(5)重复使用性能对比的实验结果表明:自制铁碳材料与商业铁碳的两者重复使用次数都不超过4次,前三次重复使用时,自制铁碳明显优于商业铁碳的微电解处理效果。至第4 次时,由于自制铁碳材料微电解COD去除率下降,两者差异不大;第5次时,二者溶铁量都接近0,即已经不可再重复使用。