台阶式单微通道内气泡生成动力学

2020-04-06刘子炜戴诗逸段聪张志伟庞子凡朱春英付涛涛马友光

刘子炜,戴诗逸,段聪,张志伟,庞子凡,朱春英,付涛涛,马友光

(天津大学化工学院,化学工程联合国家重点实验室,天津300072)

引 言

微化工是利用微型装置实现多相流体的动量传递、热量传递、质量传递以及反应过程的一门新兴技术[1-9]。在微化工领域往往使用微型气泡和液滴作为负载化学物质的单元[10-14]。由于数量巨大且具有非常高的比表面积,基于气泡及液滴的微化工技术在医疗[15-17]、制药[18]、精细化工[19-20]等领域具有非常广阔的应用前景。气泡和液滴的高比表面积意味着较大的相接触面积[21],能够加速反应进行,提高目标产物的收率,减少废弃物的排放。微型化的设备也可使生产更加安全可控[22]。随着高精密加工技术的不断发展,微化工设备的成本也将不断降低,市场竞争力将会不断增强。为了将微化工技术真正从实验室推广到工业领域,需要解决工业放大和维持各微小单元反应特征均一的难题,这就要求作为反应物载体的气泡和液滴必须大小均一,尺寸精确可控。因此,需要更深入了解特定装置内气泡或液滴的生成机理。

T 型微通道和十字形微通道是微流控设备中广泛应用于液滴和气泡生成的结构单元[23],在微化工领域常通过数目放大策略并行化上述两类微通道,实现气泡和液滴的工业化量级的生产[24-25]。但是,数目放大过程后并行微通道内气泡及液滴的生成过程会彼此间干扰,且受到通道下游包含液滴和气泡的多相流动力学的反馈作用,使得气泡或液滴尺寸难于精确控制。由于气体相较于液体具有更高的可压缩性,气泡尺寸控制更困难[26-28]。近年来,为了解决上述问题,结合了受限空间和非受限空间的结构单元引起了人们的广泛关注。如台阶式微通道就是通过二维方向的台阶与三维方向的空腔之间的结合,形成“2.5D”结构,采用台阶下方的大空腔作为气泡和液滴的收集装置。在气泡和液滴生成后脱离台阶,进入空腔,随连续相流出芯片。含有空腔的台阶式结构可减小下游管道内气泡动力学对上游生产单元的干扰,并利于使用并行化的数目放大方式提高气泡和液滴的生产效率[[29-31]。已有一些学者对台阶式芯片内气泡和液滴的生成进行了研究。Stoffel 等[32]研究了在256 根平行的通道内气泡的生成机制,但相应过程中生成机理尚不明确。Mittal 等[33]提出了液滴体积与生成时间之间的关联式。Eggersdorfer 等[34]通过研究液滴在台阶处的生成过程将液滴生成过程分为Wetting 控制生成阶段和Rayleigh-Plateau-type 失稳机制控制生成阶段。在台阶式微通道内多相流的研究中,液滴生成工作已取得了较大的进展,但由于气相具有较高的压缩性,使得气泡在台阶式微通道中的生成机理更加复杂,鲜有文献报道。本文通过改变气液相流量、台阶宽度和空腔内液相黏度等探究台阶式微通道内气泡生成机理,揭示了气泡生成过程的阶段性特征及各阶段消耗时间随操作条件的变化规律,并得出了气泡体积与各操作变量之间的预测式。

1 实验材料和方法

1.1 材料

台阶式微通道芯片中连续相为含有一定比例的甘油水溶液,分散相为氮气(N2)。向连续相中加入远高于CMC值浓度的十二烷基硫酸钠(SDS)作为表面活性剂,旨在尽可能减小高黏下表面活性剂动态分布对气泡生成过程产生的影响,设定SDS 浓度为0.3%(质量分数),并在全部液相环境下维持这一浓度不变。所用甘油(C3H8O3)和十二烷基硫酸钠(SDS)均购自天津市科密欧化学试剂有限公司,分析纯;去离子水为娃哈哈饮用纯净水;实验所用氮气(N2)购自天津市六方工业气体经销有限公司。台阶式微通道装置采用精密机械加工方法在聚甲基丙烯酸甲酯(PMMA)上制得,进口通道为400 μm×400 μm,台阶宽度Wt有0.4、0.7、1.0 mm 三种宽度的结构,台阶与上盖板距离h=400 μm,空腔结构长宽均为20 mm,深度为3 mm。芯片结构如图1(a)、(b)所示,台阶构型如图1(c)所示。

1.2 实验装置

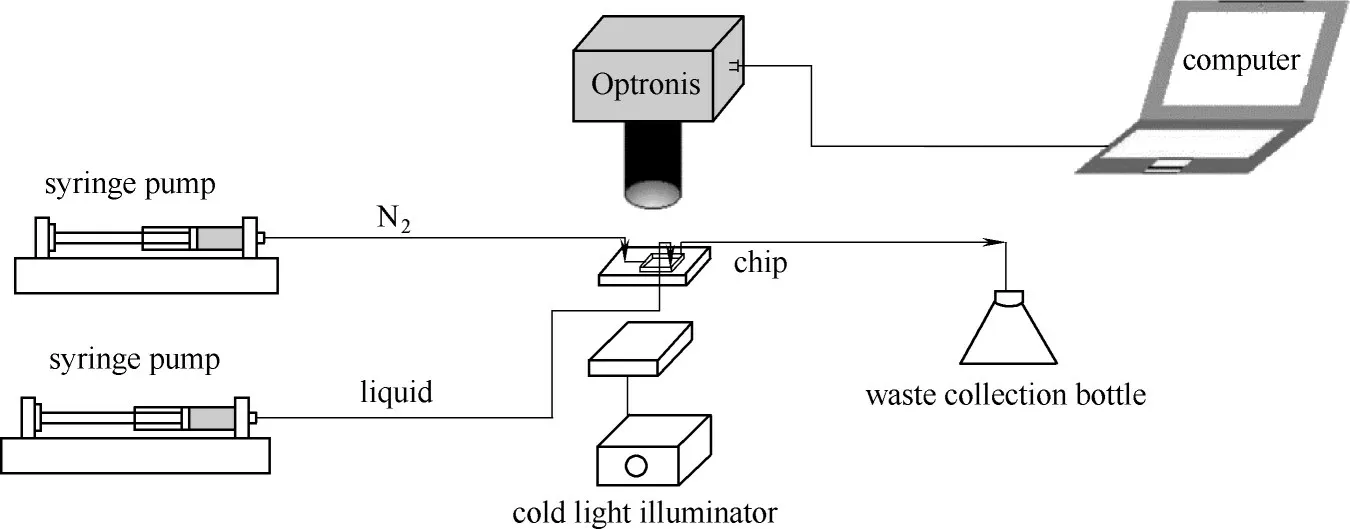

实验装置由气液相进样系统和图像采集系统构成,如图2 所示。气体进样器为装有注射器的精密注射泵(LongerPump, Model: LSP02-2A),液体进样器为装有注射器的精密注射泵(LongerPump,Model: LSP01-1A)。实验采用冷光源照射芯片,并用高速摄像仪(photonfocus MV2-1280-640-CL-8,Switzerland)实时拍摄芯片内气泡的生成过程,密度由振动密度仪(Anton Paar MA-4500-M, Austria)测量,表面张力和接触角通过悬滴法和停滴法由表面张力仪(SL200KB,Optical Contact Angle & Interface Tension Meter, USA)测得。采用乌氏黏度计(上海良晶玻璃仪器厂)测得相应流体的黏度值。所有实验均在室温和常压下进行,先固定液相流量,待液相充满空腔后,再依次增大气相流量,等气泡生成过程稳定后,进行观测和记录,拍摄帧率3000 帧/秒。根据气泡尺寸,设置相应拍摄图片尺寸在550×640~1696×1088 像素点之间。表1 为实验中所用流体的密度、黏度、与PMMA 材质芯片的接触角,以及在空气中的表面张力。

图1 芯片结构Fig.1 Chip structure diagram

图2 实验装置Fig.2 Schematic diagram of system for bubble formation

在流体力学中,Bond 数(Bo)代表重力与表面张力的比值

式中,ρg为气相密度,kg·m-3,D为气泡的直径,mm。实验中不同质量浓度的甘油水溶液中的Bo范围在0.025~0.035,说明气泡生成过程主要受表面张力的影响,而重力的影响可以忽略不计。

定义了液相的特征流速vl

式中,Ql为液相的进样流量;S=LH,为大空腔的截面积,mm2。取空腔的特征长度为其水力学直径d=5.22 mm。

由Reynolds数定义

式中,ρl为液相的密度,kg·m-3;μl为液相黏度,mPa·s。得出液相Re∈(0.01,10),且进液相的入口和出口远离台阶,故液相在台阶处处于极其缓慢的流动状态。气泡生成过程不同于T型和十字交叉形微通道,由于空腔体积较大,且连续相进样位置远离气泡生成位置,在生成气泡的过程中,液相对气泡颈部提供的冲刷夹断作用十分有限。在微流体力学中常用毛细数表征黏性力与界面张力的关系,定义如下

2 实验结果与讨论

2.1 气泡生成过程描述

根据实验观察,将气泡生成过程分为扩展、夹断和蓄能三个阶段,如图3(a)所示。在Y轴方向约束释放后,气泡头部以圆饼状的形态在台阶处进行铺展。在头部通过台阶边缘以后,开始向空腔内部Z轴方向下探;进入空腔内的气泡头部渐成球形。这是由于根据流体静力学的Pascal 定律,气泡内部压强均匀一致,因此受不均匀力作用的气泡将自动变为球形,使其附加压力大小相同且指向内部相互抵消,体系趋于稳定状态。根据Sugiura 等[35]的研究,台阶上的Laplace 压力大于空腔内的压力,在这样的压差和后续气相的推动下,气泡由台阶进入空腔。当气泡在台阶处Y轴方向宽度开始逐渐减小时,尾部气泡颈部曲率半径逐渐增大,当尾部变为平直时,如图3(b)所示,气泡扩展阶段结束,进入夹断阶段,本文将这一特征时刻定义为扩展阶段和夹断阶段的分界线。在夹断阶段,气泡颈部转为内凹形状,颈部曲率半径逐渐减小,颈部宽度在维持恒定一段时间后,开始分两阶段线性减小,直到颈部夹断发生,气泡脱离台阶,进入空腔。释放气泡后,进气压力小于液相压力,气泡头部回缩至微通道内,进入蓄能阶段;当气体被加压到大于液相压力后,头部重新进入台阶,下一个扩展阶段随之展开。在黏度比较大的情况下,蓄能阶段依然存在,但实验中并没有气泡头部回缩至通道内的现象,如图3(c)所示。

图3 气泡在芯片中的界面演化过程Fig.3 Interfacial evolution of bubbles in chip

2.2 气泡头部在台阶处的运动规律

如图4(a)所示,在本文中定义气泡头部距离为气泡头部与台阶内边缘的垂直距离。由图4(b)、(c)可知,气泡生成过程中头部离台阶内边缘的距离变化规律在各种操作条件下阶段特征相似。图4(b)展示的是气泡生成过程气泡头部距离的变化;第一条虚线代表图3(a)气泡在6.67 ms的瞬时状态,此时气泡头部恰好到达台阶边缘;第二条虚线代表图3(a)中16.67 ms气泡的瞬时状态,此时气泡恰好由扩展阶段过渡到夹断阶段。第三条虚线处气泡恰好发生夹断现象,为气泡在图3(a)25.00 ms 时的瞬时状态。

由图4可以发现气泡头部在台阶式微通道中距离变化特征如下:气泡头部进入台阶后,头部前进速度逐渐增大;越过台阶边缘以后,速度维持恒定;当气泡进入夹断阶段以后,气泡头部前进速度明显降低,夹断发生后,气泡头部不再继续前进,在下个气泡生成前,基本静止于空腔内。可以看出气泡头部运动规律明显区别于T 型[36]、十字交叉[37-38]等通道构型内气泡生成过程,连续相对气泡头部运动影响很小,与气速相比,液相近似可以看作在空腔中处于静止状态。后续气泡在空腔中的运动更多的是源于台阶处连续生成气泡的推动作用,进而向压力减小的出口不断前进,直至排除空腔。这表明,气泡在台阶式微流控装置中的生成机制与常见的通道构型有较大的不同。

2.3 夹断阶段气泡颈部变化及气泡生成机理

图4 气泡头部距离定义及相应条件下的变化规律Fig.4 Bubble’s head distance and its change under different conditions

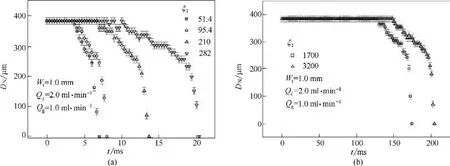

2.3.1 夹断阶段气泡颈部宽度的变化 气泡尺寸的大小直接取决于夹断阶段随操作变量的变化规律。夹断阶段的颈部宽度定义为气相进口与气泡头部Y轴方向距离最短处。在夹断阶段开始,颈部初始宽度由通道入口的几何结构决定,定义为宽度恒定阶段,如图5(a)所示。气相通过颈部继续向气泡内注入气体,此阶段气相的进样压力足以抗衡液相的压力,颈部宽度不发生变化,其初始宽度就是微通道的入口宽度。由于气体具有较强的可压缩性,伴随气泡的生长,瞬时气相进样压力下降,颈部处气相压力小于液相压力,颈部变得细长,颈部中心位置向台阶中心移动,如图5(b)所示。随后颈部宽度开始线性减小,定义为宽度线性减小阶段,过程如图5(c)所示。当颈部宽度减小到一定程度后,夹断速度开始提升,定义为提速夹断阶段,如图5(d)所示。颈部断裂后,气泡在台阶上的形态如图5(e)所示。夹断阶段在不同黏度下气泡颈部最小宽度随时间的演变规律如图6(a)、(b)所示,第二、三阶段转折点颈部宽度均在240~280 μm之间。随着空腔内液体黏度的增加,上述三个阶段消耗时间均呈现增长的趋势;颈部宽度恒定阶段消耗时间随液相黏度的增大,显著增长,说明黏度增大,气体通过颈部宽度恒定阶段进入气泡内的体积增大。但是,液相黏度的变化并没有影响颈部宽度变化的过程,夹断过程均可划分为上述三个阶段。对比图6(a)、(b)可知,随着液相黏度的增大,颈部宽度恒定阶段所消耗的时间显著增多,造成这一现象的具体原因将在2.5节中给出。

为下文方便起见,在这里定义黏度比

式中,μl表示液相黏度,mPa·s;μg代表气相黏度,mPa·s。

2.3.2 气泡颈部夹断点位置的变化 定义气泡颈部夹断点到气相进口X轴轴向距离为Dp,如图7(e)所示。由图7(a)、(b)可知,在低黏下,Dp值随气液相流量的变化不明显。由图7(c)可知,增大液相黏度后,Dp值随气相流率的增大呈现先减小后增大的趋势。当液相黏度大到一定程度后,空腔内已生成的气泡对新的生成过程影响加剧,使得气泡大多发生偏斜生长,颈部发生偏斜夹断,低黏与高黏下颈部断裂示意如图7(e)、(f)所示。由图7(d)可知,Dp值随台阶宽度的增大,逐渐增大。在0.4 mm 宽度的台阶装置中,较低液相黏度下,颈部断点在进气通道内,如图7(g)所示,故为负值。

图5 气泡颈部在夹断阶段颈部宽度及位置变化Fig.5 Evolution of neck width and position during pinch-off stage for bubble formation(Wt=1.0 mm,μ=0.89 mPa·s,Ql=2.0 ml·min-1,Qg=1.0 ml·min-1)

图6 不同黏度比下气泡颈部宽度随时间的演变Fig.6 Variation of neck width during bubble formation over time for various liquid viscosities

图7 颈部夹断位置随操纵变量的变化规律Fig.7 Variation of position of bubble neck pinch-off with control variables

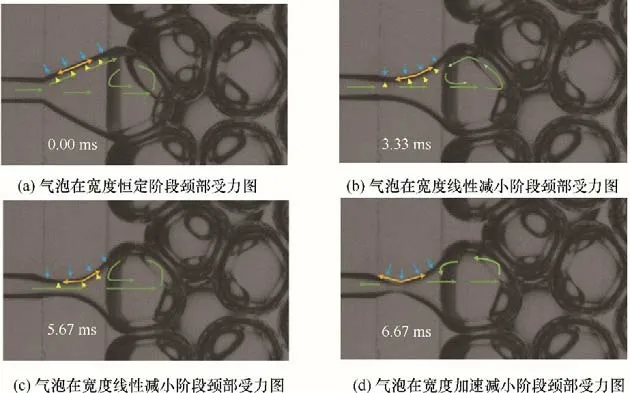

2.3.3 气泡在台阶处的生成机理 如2.1 节所述,在Y轴方向约束释放后,气泡头部以圆饼状的形态在台阶处进行铺展,后通过台阶,进入空腔。气泡头部进入空腔后,Z轴方向约束释放。进入空腔后,气泡头为维持界面能最低,自发转化为球形。在气泡约束释放和界面能降低后,形成颈部与气泡头部之间的较大气相压力差,台阶颈部处的气体以更快的速度向空腔内运动;并且,随着气泡的生长,进样处气相瞬时压力下降,不足以弥补颈部快速流失的气相,台阶上气泡颈部处气体压强逐渐减小,无法维持原有的颈部形态,颈部由进样出口向台阶中心移动。当气相压力小于液相压力和表面张力的合力时气泡颈部由外凸逐渐过渡为内凹,2.1节已将颈部平直瞬间定义为夹断阶段开始标志,此刻颈部受力示意图如图8(a)所示。气液表面张力的合力方向也由原来的朝向颈部内部,转为朝向颈部外部,如图8(b)、(c)所示。随着颈部气相压力的继续减小,颈部宽度开始线性减小。由图8(d)可知,颈部预断点处界面曲率大于其他部位,这说明此处液相压力远大于气相压力和表面张力形成的合力,造成颈部开始加速夹断。夹断发生后,断点两侧气体在表面张力和液相压力的作用下,颈部断点两侧气体分别向进样端和刚形成气泡主体收缩。气泡随后进入空腔,进样端气相在液相压力和表面张力合力下收缩,气泡进入蓄能阶段。随着注射器不断向芯片内输入气体,进样端气体瞬时压力逐渐增大,进入下一个气泡的扩展阶段。

图8 气泡颈部在夹断阶段的受力分析(气泡内绿色箭头表示气体运动轨迹,蓝色箭头表示液相压力方向,黄色箭头表示气相压力方向,橘色箭头表示该点处的表面张力受力方向)Fig.8 Force analysis of gaseous neck in pinch-off stage during bubble formation(Wt=1.0 mm,μ=0.89 mPa·s,Ql=2.0 ml·min-1,Qg=1.0 ml·min-1)

2.4 气泡各阶段消耗时间的影响因素

2.4.1 探究操作变量对气泡生成三个阶段用时的影响 通过改变气泡生成过程的操作变量,观察气泡在各阶段所用时间的变化,可以得到在各阶段影响气泡生成频率和体积的主要因素。由图9(a)~(h)分析可以看出,在气泡生成过程中,增大气相、液相流量、减小液相黏度均可以减小扩展阶段所消耗的时间;增大液相流量、减小液相黏度可以缩短夹断阶段所消耗的时间,气相流量的大小对夹断阶段所消耗的时间影响较少;增大台阶宽度有助于缩短夹断阶段所消耗的时间,不利于扩展阶段消耗时间的减少,台阶宽度对气泡蓄能阶段消耗时间影响较小;蓄能阶段消耗时间随液相黏度的改变变化较小,其所耗的时间随气液相流率的增大而减少;气泡夹断阶段消耗时间受液相黏度的变化影响较大,液相黏度越大,夹断阶段所需的时间越多。

综上分析得出,在台阶式微通道芯片中,气泡在扩展阶段起主导作用的因素是气相流率,液相流率的影响次之。由图9(b)可知,随着气相流率的提升,不同液相流率下,气泡扩展阶段所用时间差距逐渐减小,气相流率对气泡扩展过程起主导作用;在夹断阶段起主导作用的是液相流量,液相流量越大,夹断阶段消耗时间越少;本文认为产生上述现象的原因是在扩展阶段,气泡生长过程的动力来自于气相进样压力和台阶处的Laplace压差,气体流率越大,气液界面压差越大,成长过程越快,过程所需时间越少;由于实验采用恒容进样,液相流率的增大,会带来气相进样压力的增大,故扩展阶段消耗时间随液相流率的增大而减少。夹断阶段主要受气泡颈部四周液体压力的夹紧作用,液相流率越大,空腔内液体压力越大,夹断阶段所用时间越少;蓄能阶段随气液流量的增大而减小也是由于实验采用恒容进样的方式,不管气液相哪一相流量的增大,都会带来另一相进样压力的增大,这有助于蓄能阶段消耗时间的减少。黏度的变化对气泡扩展和夹断阶段所用时间段影响是决定性的,由图中数据可以看出,液相与气相的黏度比越大,扩展阶段与夹断阶段所用时间均呈现增长的趋势,所消耗时间的增长速率随黏度的增大而逐渐放缓。 随台阶宽度增大,气泡扩展阶段用时越长,夹断时间越短,蓄能阶段主要受来自气液相流量的变化,与台阶宽度没有关系。

2.4.2 操作变量对气泡总用时的影响 由上述研究可知,单个气泡生成的时间T由三个阶段相加和得出,即

由图10(a)、(b)可知,随气液相流率的增大,气泡生成总用时减少。由图10(c)可知,随液气黏度比的增大,夹断阶段用时逐渐增多,夹断阶段变为气泡生成周期中占主导地位的阶段;对比低黏下,气泡蓄能阶段用时并没有显著的变化,并成为不再占主导地位的阶段。由图10(d)可知,0.7 mm 宽度的台阶下,单个气泡生成所用总时间最少;这主要是由于气泡在0.7 mm 的台阶宽度下,扩展阶段所用时间少于1.0 mm 台阶宽度中气泡所需要的时间,且两个宽度下,气泡夹断所需的时间相近,而0.4 mm台阶宽度下,气泡夹断阶段消耗时间明显多于另外两个宽度的芯片,这说明台阶宽度过小,不利于气泡夹断发生。

2.5 气泡生成频率随操作变量的变化规律

本实验液相Reynolds数Remax<5,故液体在空腔内的流动为层流流动,由牛顿黏性定律可知

黏度越大,液体层之间剪应力越大,液层之间内摩擦越大,故高黏流体相较于低黏流体在空腔中的流动更加缓慢。

图10 气泡生成总时间在不同条件下的变化(柱形图左侧红色字体为各阶段所占时间,ms;黑色字体为气泡各阶段占总周期的百分率)Fig.10 Total bubble formation time changes under different conditions(condition 1:ξ1=51.4;condition 2:ξ2=282;condition 3:ξ3=1700;condition 4:ξ4=3260)

图11 气泡生成频率随气液相流率的变化规律Fig.11 Dependence of bubble’s generation frequency with gas and liquid flow rate

从图11(a)可以看出,在较低的液相黏度下,气泡生成频率随气速增大而增大,正如2.4.1 节所述,气相流率的增大,有利于减少扩展阶段和蓄能阶段所消耗的时间。而当液相黏度达到一定程度后,气泡生成频率随气相进样流率增大,呈现先增大后减小的趋势。造成这一现象的原因主要为: (1) 根据van Dijke 等[39]在研究液滴在台阶式生成过程中的描述,由于空腔内液相黏度越大,在液滴生成过程中,颈部处的液相压力越小,对分散相液滴颈部的夹紧作用越弱,因而越难发生夹断。气泡与液滴相类似同是作为分散相进入台阶,上述结论可以用于解释气泡在台阶上的生成频率随黏度变化的规律。(2)根据Lucassen-Rzynders 等[40]的研究,连续相中的表面活性剂通过对流扩散的方式在气液界面富集表面活性剂分子,降低气液界面张力,并通过降低界面相邻液层的切向应力,改变界面流体的流体力学特性,因为液相流体的黏度越大,流体流动状态越差,表面活性剂的对流扩散的速率越小。当气液界面扩展速度远远大于表面活性剂扩散到界面的速度时,气液界面被稀释的表面活性剂无法立即得到补充致使界面表面张力增大,这是动态实际过程与静态过程的重要区别;在恒定的黏度比下,气相流率越大,其界面所含表面活性剂的浓度越低,界面张力越大,颈部抗衡液相夹紧的力越大,使得颈部得以维持,导致气泡较难夹断。上述两条也是造成颈部宽度恒定阶段消耗时间随液相黏度增大而增长的原因。黏度增大,导致液相流动性变差,气泡颈部不容易发生夹断。液相黏度增大,导致液相在台阶上的压力降低,同样使得气泡颈部不容易夹断。所以,相比于低黏液相,高黏液相环境下,气泡夹断阶段颈部宽度恒定所占用的时间增多。由图11(b)所示,气泡生成频率随液相流率的增大而增大,这是由于气液相采用恒容进样的方式,液相流量的增大带来气相压力的变大,扩展阶段、夹断阶段和蓄能阶段所耗时间均变少。

图12 气泡体积在不同条件下的变化规律Fig.12 Variation of bubble volume in different conditions

2.6 气泡体积预测式

在恒定的气相流率下,气泡体积与气泡频率呈反比关系。由上文可知,气泡在界面张力的作用下,可以自发地转化为球形气泡,故可以通过研究气泡直径随各操作变量的变化反映气泡体积的变化规律。由图12(a)可知,在恒定液相流率的条件下,气泡体积随气相流率的增大而增大,这是由于在扩展阶段单位时间内气体进入气泡内的体积更大;由图12(b)可知,在恒定的气相流率下,气泡体积随液相流率的增大逐渐减小;由图12(b)可知,在恒定气相流率下,气泡生成频率随液相流率的增大而增大,必然造成单个气泡体积的减小,且由图9(c)可知液相流率越大,气泡夹断阶段消耗时间越少,进入气泡内的气相体积越小;由图12(c)可知,气泡体积随液相黏度的增大而增大,由上文可知,液相黏度越大,气泡扩展、夹断阶段所需的时间越多,在恒定气相流率的情况下,气泡体积自然变大。

根据气泡随各操作变量的变化规律以及气泡在台阶上的生成机理,气泡体积可以用毛细数、气液相流率以及台阶宽度进行关联。通过对实验数据的分析,并将各个台阶下的气泡尺寸进行统一拟合,得到气泡在台阶式微流控装置中气泡尺寸与台阶宽度、毛细数、气相流率、液相流率的关联式

式中,h为台阶与上盖板的距离;Ca∈(3.51×10-6,1.02×10-3)。根据式(9)计算出气泡预测值与气泡实际值之间误差在±25%之间,如图13 所示。关联式取得了较好的精确度,能够较好地预测在台阶式微流控装置中气泡的生成尺寸。

图13 台阶式微流控装置中气泡尺寸实验值与预测值对比Fig.13 Comparison of bubble size between experimental data and predicted value in step-type microfluidic devices

3 结 论

本文通过改变气液相流率、液相黏度、台阶宽度等操作变量,研究了台阶式微流控装置中气泡的生成机理和调控规律。实验发现,气泡在台阶式芯片中受气相推动和Laplace压力差作用,从约束性较强的台阶向空腔运动,并依靠台阶形成细长的颈部,然后在液相压力的夹紧作用和气液界面张力作用下,颈部失稳发生夹断,形成球形气泡。生成的气泡逐渐向压力减小的出口前进,离开空腔。研究发现,气泡生成过程分为扩展、夹断和蓄能阶段;增大气相、液相流量,减小液相黏度可以减少上述阶段所消耗的时间,随液相黏度的增大夹断阶段消耗的时间逐渐变长,成为气泡生成过程中起主导作用的阶段。根据上述气泡生成过程随操作变量的变化规律,将毛细数、气液相流率、台阶宽度进行关联,提出了气泡体积的预测关联式。最后,除上述操作变量外,气相入口尺寸、空腔内气泡群的排列形式等亦会对气泡生成过程产生重要影响,后续工作将继续推进相关研究。本文的结果对微化工过程与技术涉及的气泡乳化过程研究具有重要的参考意义。

符 号 说 明

A——气泡表面积,mm2

Bo——Bond数

Ca——毛细管数

d——空腔水力学直径,mm

f——气泡生成频率,Hz

H——空腔深度,mm

h——台阶与上盖板之间的距离,mm

L——空腔边长,mm

Q——流量,ml·min-1

Re——Reynolds数

T——气泡周期时间,ms

t——阶段时间,ms

v——特征速度,m·s-1

Wt——台阶宽度,mm

ζ——气液相黏度比

σ——气液界面张力,mN·m-1

下角标

act——实际值

expansion——扩展阶段

g——气相

head——气泡头部

l——液相

N——颈部

p——颈部断点

pinch——夹断阶段

pre——预测值

storage——蓄能阶段

1,2,3——分别为0.4、0.7、1.0 mm台阶宽度