基于数据采集分析对800 MPa高强钢车轮的设计优化

2020-04-03

(上海汽车集团股份有限公司商用车技术中心,上海 200438)

0 前言

近几年,关于800 MPa以上高强钢车轮技术已经被欧洲和日本几大车轮厂率先研发并投入应用,目前国内尚属空白。国内市场上钢制车轮材料的抗拉强度基本在300~600 MPa之间,如常见的B500CL、SPFH590、SPFH540、SPFH440、DP600、BR330/580DP、B380CL等车轮材料,这些传统钢制车轮材料性能可靠,成本相对低廉,但在轻量化方面很难有重大突破。

针对一款大型SUV开发了17 in(1)为了符合原著本意,本文仍沿用原著中的非法定单位——编注。钢制车轮,此款大型SUV的总质量(GVW)将近3 t,车轮承受的轮荷将近900 kg,考虑到此款车轮的负荷太大,如果采用国内市场上常见的车轮材料,车轮将会超重。为了实现车轮轻量化,开发了800 MPa高强度钢制车轮。800 MPa以上高强度钢制车轮初步选材为S700MC钢材,S700MC是上海宝钢车轮股份有限公司开发的1种特高强度冷成型热轧钢板,该钢种相比传统钢种的屈服强度有了大幅度提升,同时也具有非常好的延伸性能、冷弯性能、焊接性能及抗冲击性能。

高强钢在疲劳性能方面有了显著提升,也体现出高强度车轮安全方面的优越性能。强度和疲劳破坏是车轮破坏的主要形式,其中80%以上由疲劳破坏引起,因此车轮的疲劳寿命是车轮最重要的性能指标之一[1]。车轮的结构性能对整车安全性和可靠性有着重要的影响[2]。车轮强度试验在开发阶段主要通过车轮三大强度试验来保证,即车轮弯曲疲劳试验、车轮径向疲劳试验以及13°冲击试验。其中,车轮弯曲疲劳试验失效概率最大,所以在开发设计阶段,重点考虑对车轮弯曲疲劳性能的验证。由于S700MC高强度钢的屈强比过高,数值接近1,车轮加工硬化率高,车轮结构更容易发生脆性破坏,成型工艺十分困难。由于前期试验中径向疲劳和冲击试验合格,但是弯曲疲劳多次失效,为了避免模具反复修改,所以结合了数据采集分析,测出此高强度钢车轮在重载工况下进行弯曲疲劳台架试验的应变水平,对比出车轮结构更改前后的受力情况。

1 800 MPa高强钢车轮的结构设计

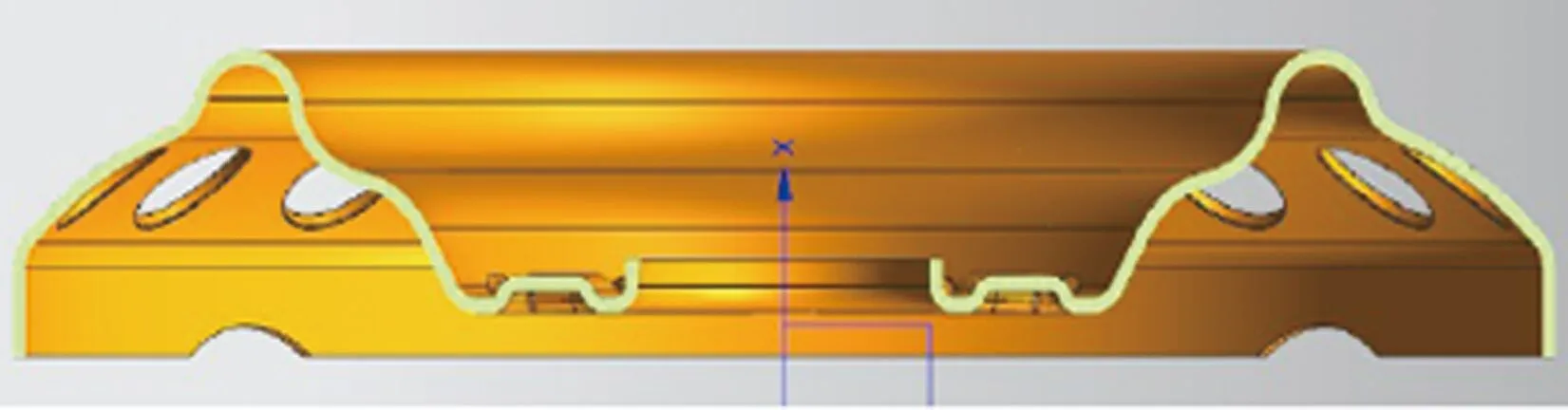

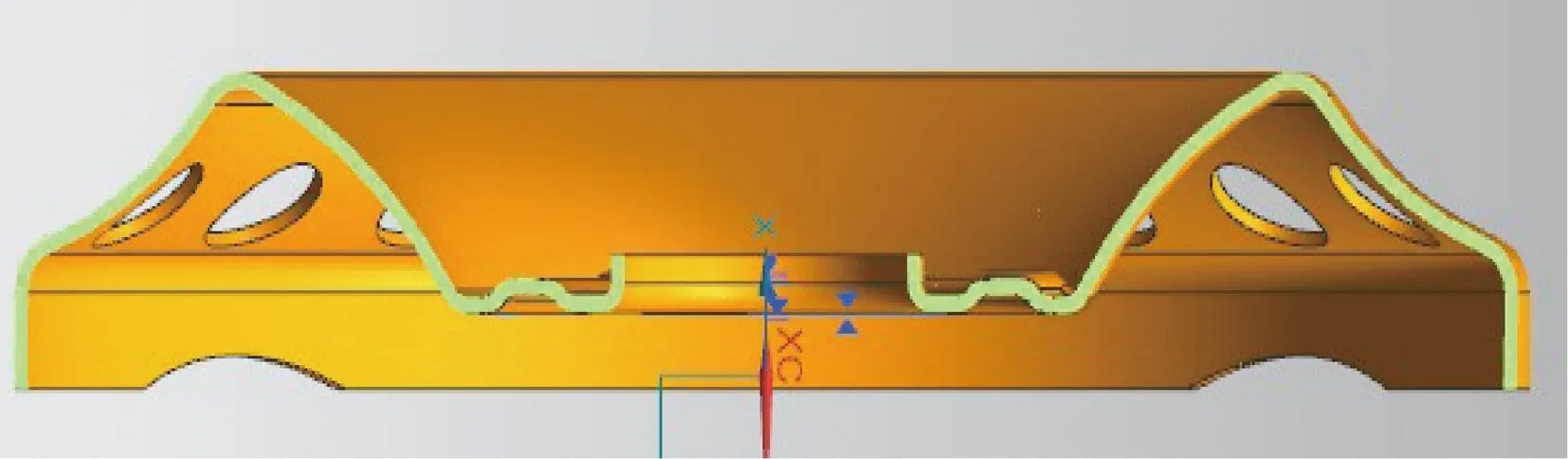

该项目钢制车轮采用S700MC高强钢,此种材料的屈服强度和抗拉强度都在800 MPa以上,通过对S700MC材料进行拉伸试验,得出屈服极限为837 MPa,抗拉强度为838 MPa,伸长率达到20%。在设计初期轮辐的型面结构设计如图1所示。

图1 初期轮辐的型面

2 高强钢车轮弯曲疲劳试验有限元模型

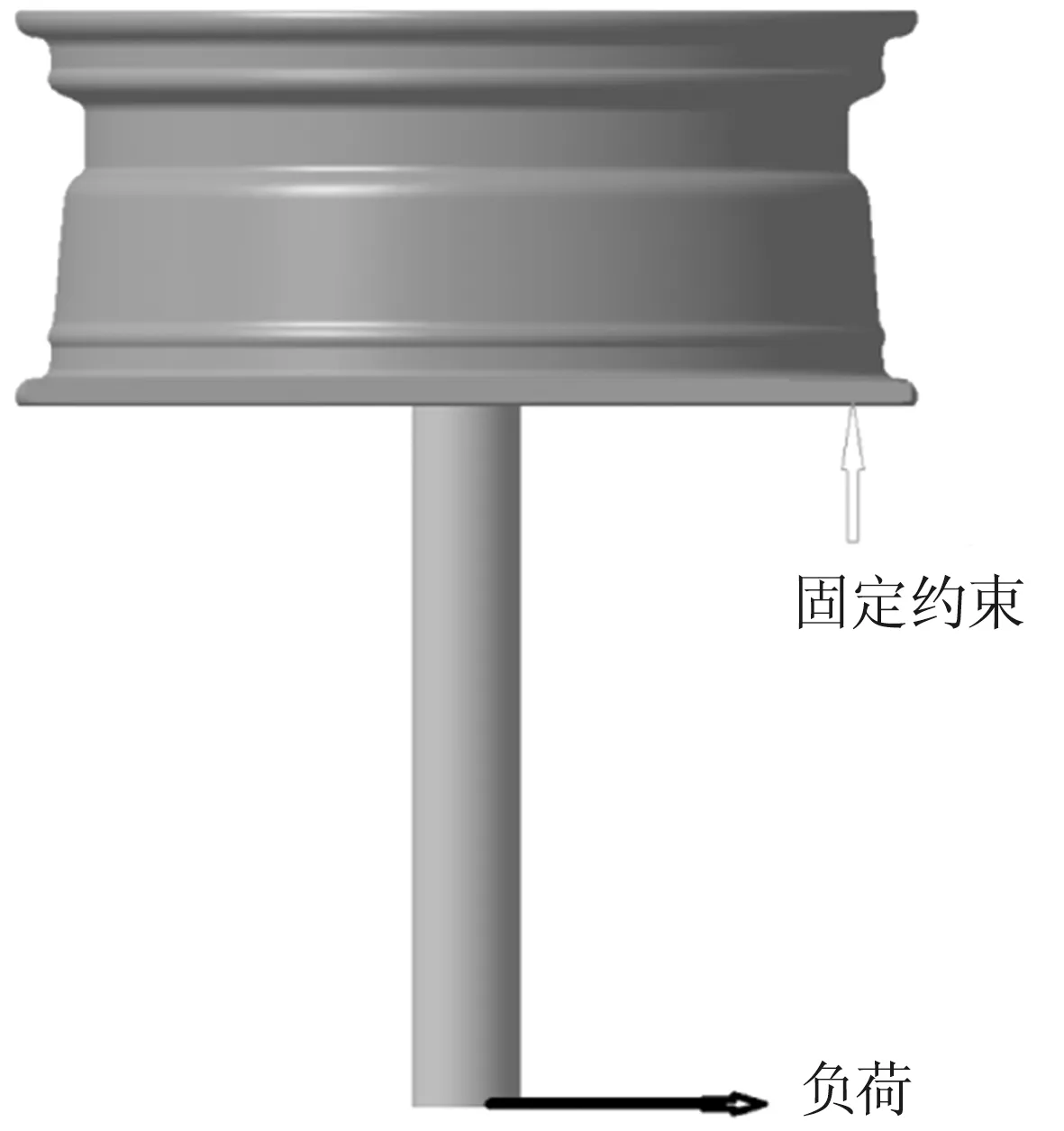

在项目前期开发阶段,为了节省开发周期,有限元分析(FEA)是不可缺少的环节之一,但是FEA分析的精度受到的影响较大,再加上高强钢的疲劳曲线(S-N)模糊,对高强钢车轮的FEA分析并不准确。结合数据分析,大幅提高了前期开发的工作效率,节省了试验时间。按照传统的开发模式,前期对车轮进行FEA分析,钢制车轮弯曲试验图如图2所示。图2中在钢制车轮内轮缘位置加固定约束,并在杆的端部分X和Y2个方向加负荷。

图2 钢制车轮弯曲试验图

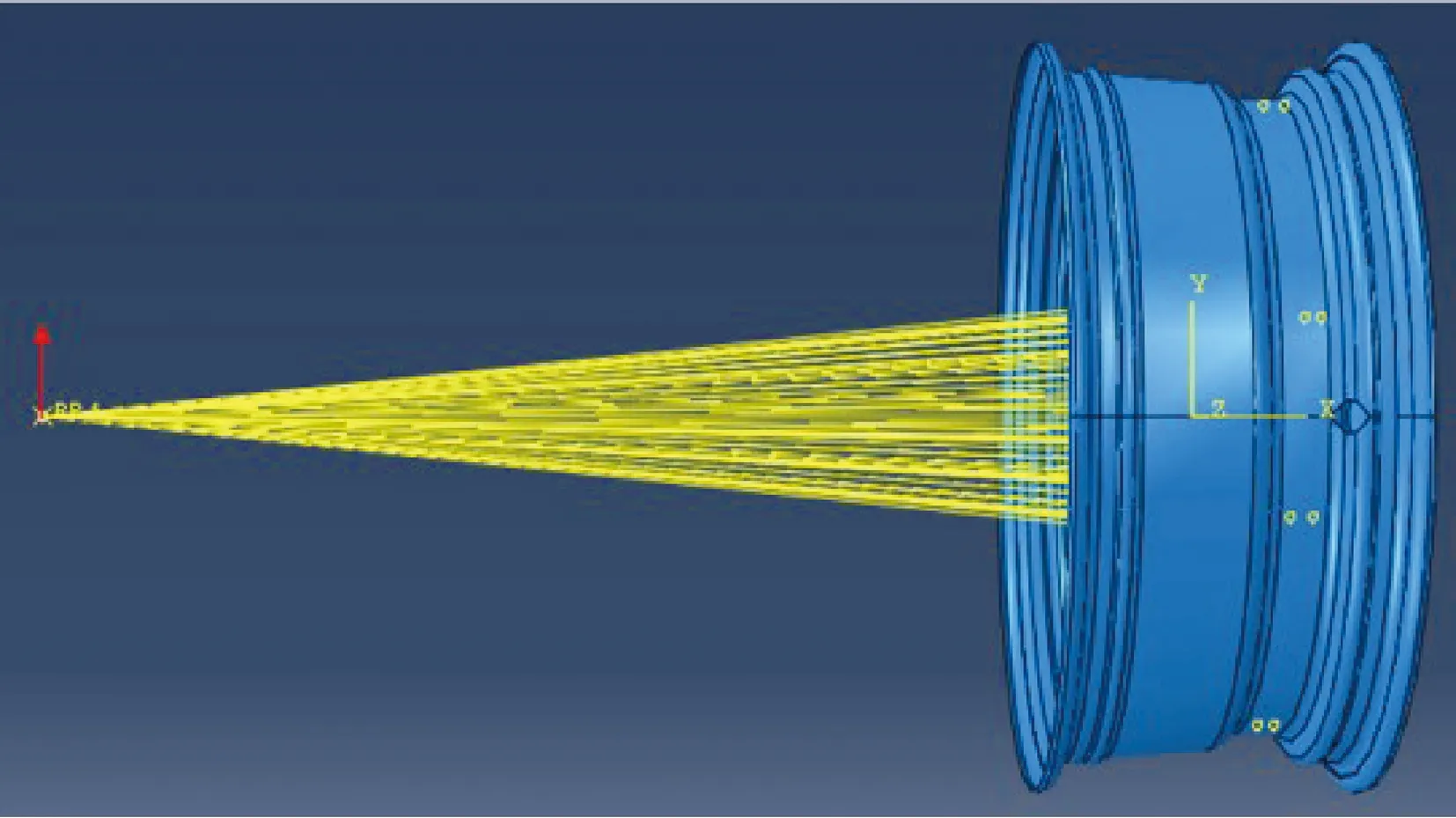

图3 有限元模型

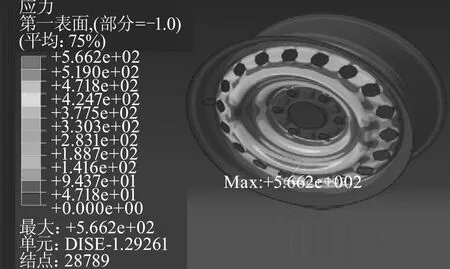

该车轮的实体模型在CATIA软件中建立,采用前处理软件Hypermesh绘制网格,绘制网格的模型为中性面,网格大小为3 mm,之后将网格模型导入Abaqus进行材料属性、边界条件、负荷等的定义及计算。轮辐材料为S700MC,弹性模量为206 000 MPa,泊松比为0.3。将轮辐的安装面、螺孔锥面和应力施加点进行耦合约束,将轮辋轮缘部位进行固定全约束。采用静态加载方式将负荷作用于加载轴的末端,建成的有限元模型如图3所示。在弯曲载荷作用下,初期车轮轮辐的应力分布结果如图4所示,应力的最大受力点位于轮辐应力环内侧。

图4 优化前弯曲载荷作用下的应力分布情况

3 高强钢车轮数据采集分析

根据FEA分析结果,选择一些所受应力较大的区域,在高强钢车轮进行弯曲疲劳强度试验时,对车轮受力情况进行数据采集分析。试验条件参照GB/T 5909商用车辆车轮性能要求和试验方法,在满载情况下进行弯曲疲劳试验,通过在轮辐表面粘贴应变片,研究车轮在不同测点下的应变水平。传感器布置图如图5所示。

图5 传感器布置图

4 车轮轮辐的型面优化设计及FEA分析

通过FEA分析,结合数据采集分析情况,发现车轮缓冲环内部和2个螺栓孔中间的安装盘面所受应力较大,所以针对轮辐型面进行了优化,轮辐外型面从凸面改为凹面,轮辐内型面从3段圆弧改为1段圆弧,优化后的轮辐型面结构设计如图6所示。

图6 优化后的轮辐型面

优化后的车轮FEA分析结果显示,弯曲受力比优化前的模型降低了139 MPa,改善效果明显。优化后的弯曲疲劳分析见图7。

图7 优化后弯曲载荷作用下应力分布

5 车轮数采对比及试验分析

对初期车轮轮辐采集了16个测点,布置了16个传感器,通过16个通道采集了不同测点位置的最大应变。数采设备为eDAQ,采样率为1 000 Hz。

在弯曲疲劳试验下对钢制车轮进行数据采集,对比车轮轮辐型面优化前后所测得最大应变情况可知(见表1),车轮轮辐型面优化后,缓冲环内部13、14、15应变测点的应变减小,有较大的改善,位于2个螺栓孔中间的安装盘面2、5、8测点应变情况也出现较大改变,总体而言,优化的车轮受力更均匀,最大受力点相对较小。

通过对更改前后车轮进行弯曲疲劳试验,更改前车轮分析出的最大应力为566.2 MPa,弯曲试验达40 000多次,更改后车轮分析出的最大应力为427.2 MPa,但是弯曲达到80 000多次,弯曲疲劳寿命提高了将近1倍。

6 结语

针对抗拉强度近800 MPa的特高强冷成型钢板(S700MC)在钢车轮上的应用,开展了一系列研究和大量试验。结果表明,台架试验和整车耐久路试情况较好,在项目上应用较为成功。

表1 弯曲疲劳试验数采分析

通过本文的分析和研究,FEA分析依然存在一定的不确定性,如能结合数据采集分析对可能应力最大处进行数据采集分析,能更为准确地发现车轮最大应力区域,更好地指导车轮的前期开发,缩短开发周期,节省试验成本。如果将够结合数采分析所得车轮应力危险点应力对轮辐进行曲面优化,最终得到的车轮疲劳试验能实现进一步优化,这对车轮的结构改进有一定指导意义。研究过程中发现,工艺对高强度车轮的疲劳性能改善较大,后续将对工艺路径对高强度钢的疲劳性能产生的影响进行深入研究。