某车型减振器异响问题排查

2020-04-03

(上海汽车集团股份有限公司商用车技术中心,上海 200438)

0 前言

异响问题体现着整车的质量水平,较差的噪声水平会影响整车的感知质量和驾乘体验,造成客户抱怨。为保证质量,每一台下线工程车辆必须经过动态路试检查,确保其底盘部件功能正常。底盘类零部件问题通常会通过异响的症状表现出来,由于行驶过程中无法直观地看到零件的异常,只能通过声音、振动、驾驶体验,以及个人经验来推测。此外,由于底盘类的零部件体积通常较大,其结构特点导致其拆装过程比较复杂繁琐,影响问题解决效率,所以如何高效地排查出底盘类异响问题的原因对提升问题解决效率十分重要[1]。本文以某车型工程样车(OTS)试制阶段的发生的一次车辆减振器异响为案,运用鱼骨图分析法结合实际情况来说明针对异响类问题的排查方法。

1 发现问题

某车型工程样车在路试场地进行动态检测时,发现经过比利时路面时底盘存在异响。经过现场实车确认,该工程车辆经过比利时路面时,当车速达到25 km/h,底盘开始发出异响,随着车速上升,异响声加剧。为了便于对问题进行准确排查,将问题车在路试区其他路况也进行了测试,其结果如表1所示。

表1 工程样车在各路况下的异响问题

2 异响原因分析

2.1 底盘常见异响问题及振动器异响原因

底盘常见异响类问题主要分为以下5个方面。

(1)发动机异响,此类问题的异响频率通常随是发动机转速发生变化,可以通过改变发动机转速,以人耳听声音的方法来初步识别。同时,要注意发动机周边零件有无运动干涉,确定是否为发动机抖动引起周边零件振动而产生异响。

(2)变速箱异响,此类问题的异响通常在换档或离合器分离结合发生变化时出现,异响声为金属撞击或摩擦声,可以通过行驶过程中切换档位来识别。

(3)传动轴异响,此类问题通常是因为传动轴变形、不平衡、连接螺栓松脱引起的。此外,万向节橡胶套润滑不良会出现摩擦声。可以通过将车辆举升至轮胎脱离地面,查看传动轴装配并转动车轮的方式来识别。

(4)悬架系统异响,此类问题通常是车辆过坑过坎的情况下,悬架系统发挥减振功能时出现,可以通过各种不同路况来识别。

(5)制动盘异响,此类问题通常是刹车片与制动盘摩擦导致的,异响会随车轮转动表现出很强的周期性。另外,制动防抱死系统(ABS)功能故障的时候,如轮速传感器左右装反,低速制动也会表现出触发ABS时的异响。

根据分析故障车辆发生异响的路况,车辆在过坑过坎等受冲击情况下发出异响,而在平坦路面无异响。结合常见的底盘异响问题表现症状,初步判断为悬架系统的异响。观察工程车4个车轮单独过井盖路坑的异响表现,发现只有左前轮过坑颠簸时会发出异响声,初步判断问题出在左前轮减振器总成上。

减振器总成的异响常见原因有以下5个方面:(1)减振器总成装配不牢,固定螺母松动;(2)减振器两端橡胶衬套脱落或者磨损,在固定点处形成游隙,因此汽车行驶过程中发出噪声;(3)减振器漏油,减振器油缸无法正常工作,受到冲击时发出异响;(4)减振器活塞杆或缸筒变形,活塞杆运动过程中与缸筒干涉摩擦发出异响。(5)减振器内部组件配合不良,摩擦发出异响[2]。

图1 减振器结构示意图

在具体分析故障车辆异响问题前应先熟悉该车型的减振器结构,如图1所示。

2.2 振动器异响问题分析

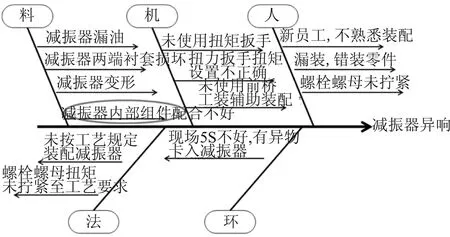

根据减振器总成结构,运用鱼骨图分析法,围绕“人员、机器、原料、方法、环境”(以下简称“人、机、料、法、环”的角度绘制出减振器异响分析的鱼骨图(图2)。

图2 减振器异响分析鱼骨图

鱼骨图绘制完成后围绕“人、机、料、法、环“的角度,进行原因分析及验证。

当用户通过手机得知相应的情况,根据相应的情况,做出相应的应对措施后,警报系统会撤销相应的警报命令。当用户回到家中,想撤销安防系统时,可通过遥控撤防模块,给单片机主机发送相应的撤销安防系统的命令,单片机主机接收到遥控撤防模块命令后,给传感器模块发送撤销启动信号,传感器暂停工作,整个系统恢复不启动状态。

(1)人:经排查,人员技能是可以保证的。实车排查车辆,减振器零件号正确,零件外观与无问题车辆一致,无错装漏装零件,螺母螺栓均有紧固标识。

(2)机:装配减振器是使用前桥组合工装将其举升至车身上,减振器固定螺栓和螺母用风枪预紧后,使用扭力扳手拧紧。减振器至车身固定螺母扭矩65 N·m,减振器至转向节螺栓设定为120 N·m,扭力扳手扭力设置符合工艺要求。

(3)料:减振器总成零件号正确,外观与无问题车辆一致,零件表面无磕碰划伤,衬套无明显损坏,无明显变形,无漏油情况。内部组件配合情况暂无法得知,后续作进一步排查。

(4)法:造车班组装配减振的过程符合工艺规定,经造车手册关键扭矩检查记录清单确认,问题车辆减振器固定螺栓和螺母的扭矩符合工艺要求。经实车扭矩复检,减振器至车身固定螺母扭矩63 N·m,在工艺要求65±5 N·m范围内,减振器至转向节螺栓扭矩116 N·m,在工艺要求120±10 N·m范围内。

(5)环:造车班组物料堆放整齐,地面无油污,实车确认问题车辆无异物。

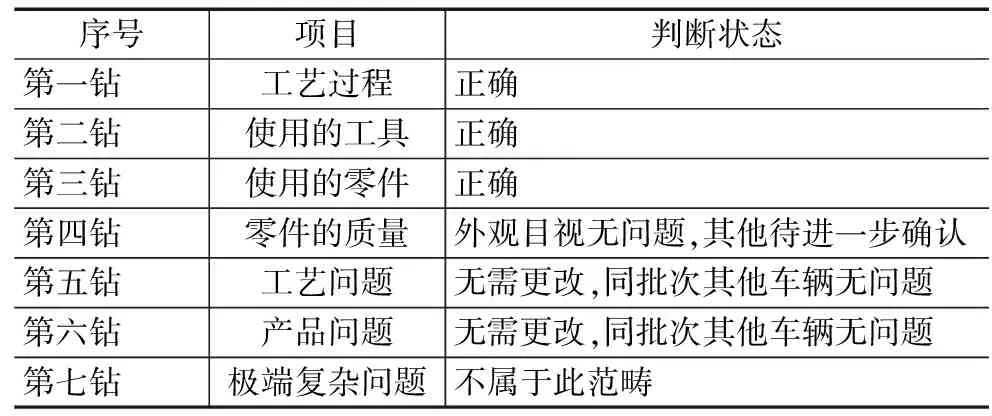

经过5个方面的因素初步验证,减振器总成并无明显异常,但实际问题依然存在,说明未深究到根本原因。这个时候要开始重点分析零件质量的因素,将采用七钻法再重新分析一下减振器异响问题,如表2所示。

表2 七钻法排查异响原因

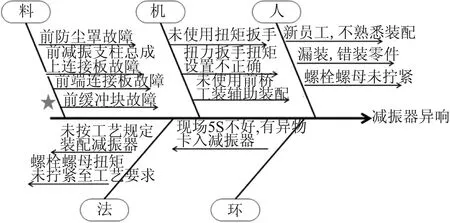

重新运用鱼骨图分析法,将重点放在前减振器的零件质量问题上(图3)。

图3 减振器异响二次分析鱼骨图

本着先简单后复杂的原则,先验证前防尘罩和前减振支柱总成上连接板2个零件。上下拨动前防尘罩,模拟减振器上下颠簸的路况,未发现异响,排除防尘罩的问题。将正常车辆的前减振支柱总成上连接板更换到异响车辆上,异响车辆依然发出异响,正常车辆依然无异响发生,排除前减振支柱总成上连接板零件问题。

接下来,需要排除前缓冲块和前端连接板2个零件的问题,这两个零件属于前减振器内部零件,通过将正常车辆和异响车辆的前减振器总成对换的方式来验证是否异常。结果发现异响车辆更换正常车辆的减振器后无异响,原本正常的车辆更换异响车辆的减振器后发出异响,问题明确为前减振器总成零件质量问题。

在拆解故障前减振器的过程中发现前减振器活塞杆上未涂润滑脂,拨动前缓冲块,前缓冲块与前减振器活塞杆摩擦发出异响声。前减振器异响的根本原因是减振器内部缓冲块装配时漏涂润滑脂,如图4所示。后续要求供应商加强零件质量管控手段,至今未出现第二例减振器异响问题。

图4 减振器异响问题排查

3 总结

从本文某车型减振器的异响问题中可以看出,底盘类异响问题成因是非常复杂的,同一种异响声产生的原因可能完全不同,因此查找问题是解决异响的重要一环。同时,可以归纳一套基本底盘异响类问题排查方法,提高类似异响问题的排查效率。

(1)准确描述问题,应采用“某零部件在某情况下发出怎样的异响”的问题描述方式。该步骤的重点在于判断出什么零件出现异响,可以通过底盘常见异响类问题作初步判断,同时汽车工程师应在平时工作中积累各种零部件异响声音特点,做到快速准确识别异响零部件。迅速找到异响来源直接影响到异响问题的解决效率。

(2)科学运用鱼骨图分析法,从“人、机、料、法、环”的角度来分析出可能导致问题发生的根本原因。鱼骨图分析法作为一种常见的质量工具,为分析查找问题的根本原因提供了一种科学合理的方法。其运用的基本前提应当是对产品零部件的结构和工作原理有一定的了解,必须具备一定的专业知识。“人、机、料、法、环”五方面因素可以按照七钻法的升级方式来区分重要程度,这样可以避免在错误的方向浪费过多精力去分析问题[3]。

(3)制定简单有效的验证方案来验证原因分析。验证方案应从简单到困难,先通过目视检查、肢体接触、敲击辨声的方式快速确认零部件装配是否存在问题,必要时对螺栓扭矩作出复检。对重点怀疑的零部件,可以通过互换的方式来确认是否存在问题,可按拆装困难程度从简单的零部件开始进行零件互换工作,直至找出问题零件部件。对较大的总成零部件可以进一步分解查找出问题子零件,这样才能验证分析出根本原因。

底盘类异响问题作为整车开发过程中的常见问题,其产生原因复杂多变,为解决问题带来了不少困难。通过工作经验的积累,对专业知识的深入研究,科学运用鱼骨图分析法、七钻分析法等质量工具,可以更加高效地去解决底盘类异响问题。