往复式甲烷压缩机曲轴断裂原因

2020-03-31

(华南理工大学机械与汽车工程学院,广州 510640)

0 引 言

往复式气体压缩机通过气缸内活塞或隔膜的往复运动使缸体容积呈周期性变化,以此实现气体的压缩和输送。往复式气体压缩机在石油化工生产中起着重要的作用,一旦压缩机发生故障,轻则影响正常生产,重则造成人员伤亡和财产损失。曲轴是往复式气体压缩机中传递动力的关键部件,在化工生产中由于曲轴断裂导致的压缩机事故较为常见[1-2]。某炼油厂一台往复式压缩机在运行过程中因外送流量瞬间降低而导致连锁装置自动停机,经检查发现该压缩机在曲轴驱动轴与第一曲拐连接的主轴颈根部断裂。观察发现,曲轴外表面未见明显的摩擦、破坏等痕迹,也未见由于安装、配合不当而导致的摩擦痕迹。由压缩机巡检记录及压缩机压力、流量、振动、温度等数据监测可知,曲轴断裂之前工况正常,没有出现运行过载、操作不当、额外振动等情况。该压缩机是一列一级卧式、水冷式甲烷压缩机,曲轴的设计使用寿命为15 a,曲轴断裂之前已经使用了9 a。曲轴的额定功率为81 kW,转速为585 r·min-1,气缸直径为310 mm,吸气压力为0.3 MPa,排气压力为0.7 MPa,两曲柄互成180°。断裂曲轴的材料为调质处理态35CrMo钢,曲轴在运行过程中受到扭矩和活塞杆冲击等交变应力的作用。为了分析曲轴断裂的原因,并防止类似事故再次发生,作者对该曲轴进行了失效分析,并提出了相应的改进措施。

1 理化检验及结果

1.1 断口宏观形貌

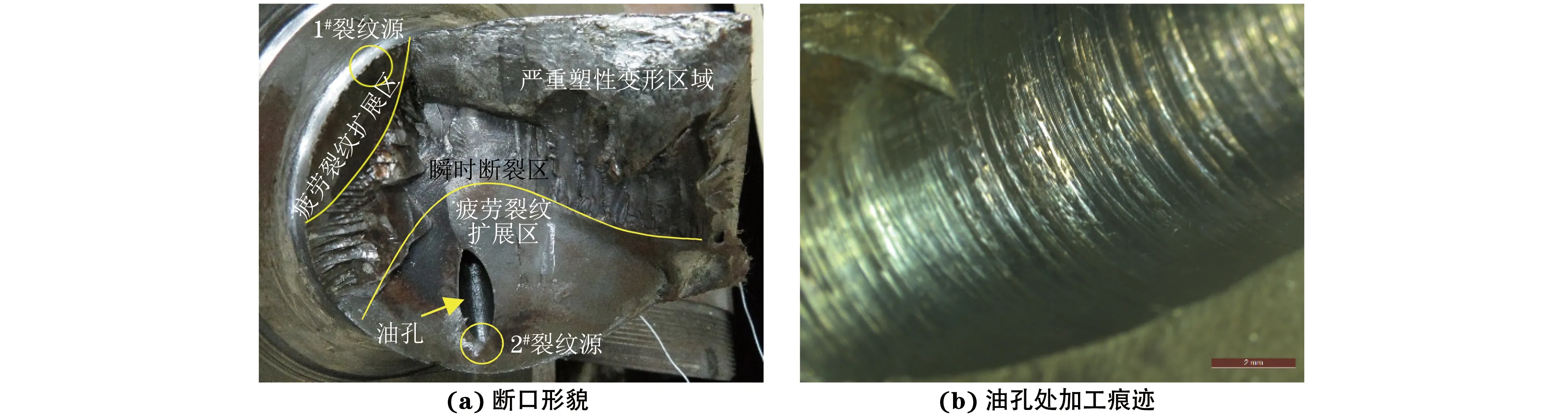

观察发现,该压缩机曲轴断为两截,断口表面具有金属光泽,未见明显腐蚀特征。由图1可以看出,曲轴断裂位置为第一节主轴颈根部,断口整体与主轴线成45°,符合正断型扭转疲劳断口特征。由图2可以看出:失效曲轴断口一侧因断裂后受到挤压而发生严重的塑性变形;失效曲轴断口存在疲劳裂纹源区、疲劳裂纹扩展区和瞬时断裂区。断口有两个裂纹源,1#裂纹源位于主轴颈过渡圆角处,2#裂纹源位于油孔处,该处因反复挤压而发亮;由于断裂类型为扭转疲劳断裂,因此疲劳裂纹扩展区中未观察到明显的疲劳贝纹线特征;瞬时断裂区占断口总面积的50%;断口底部和油孔处均有明显的机械加工痕迹。用LEICA DMS1000型体视显微镜观察失效曲轴轴颈与曲柄连接处的宏观形貌,发现轴颈与曲柄连接处的过渡圆角形状不规则。圆角底部的表面粗糙度Ra为3.2 μm,标准要求曲轴变截面处应有较大的过渡圆角并进行研磨抛光,表面粗糙度一般应达到0.20.4 μm。可见,过渡圆角的形状和表面粗糙度均不符合要求。在不规则粗糙的过渡圆角和油孔附近粗糙的机械加工痕迹处容易产生应力集中,而应力集中是曲轴发生疲劳断裂的一个重要原因[3]。

图1 失效曲轴断裂位置示意Fig.1 Schematic of the failed crankshaft fracture position

图2 失效曲轴断口宏观形貌以及油孔处的加工痕迹Fig.2 Macroscopic morphology of the failed crankshaft fracture (a) and machining marks near oil hole (b)

1.2 断口微观形貌

用丙酮溶液超声清洗失效曲轴断口,干燥后置于S-3700型扫描电子显微镜(SEM)上观察微观形貌。由图3可以看出:位于主轴颈过渡圆角处的1#裂纹源区存在较大的块状夹杂物,夹杂物附近的氧化物明显比断口其他位置的多,说明该处裂纹产生的时间早于其他位置;位于油孔处的2#裂纹源在断裂过程中受到一定的挤压,但是仍可以观察到放射状纹路汇集于该裂纹源处;疲劳裂纹扩展区存在明显的二次裂纹和非金属夹杂物;瞬时断裂区存在河流花样和与断裂方向一致的人字形撕裂棱。

1.3 化学成分

采用Optik-01L0017型直读光谱仪和QL-HW2000B型高频红外碳硫分析仪对失效曲轴的化学成分进行分析。由表1可知,该曲轴的化学成分符合GB/T 3077-2015对35CrMo钢的成分要求。

1.4 显微组织

在失效曲轴断口附近截取金相试样,经研磨、抛光后用质量分数4%的硝酸酒精溶液腐蚀,然后采用DMM-400C型光学显微镜观察显微组织。由图4可以看出,曲轴的显微组织主要为回火索氏体,还存在呈带状分布的回火屈氏体和少量块状铁素体,晶粒大小不均匀。根据GB/T 6394-2017判定,晶粒度级别为9级,符合标准要求。曲轴中存在的带状组织使得钢的力学性能呈现各向异性,这轻则导致热变形过大,重则造成应力集中[4]。组织中存在的回火屈氏体导致钢的硬度升高,晶粒大小不均匀导致钢的塑性、韧性和疲劳性能变差[5]。

图3 失效曲轴断口的SEM形貌Fig.3 SEM morphology of the failed crankshaft fracture: (a) 1# crack origin area; (b) 2# crack origin area; (c) fatigue crack growth area;(d) final fracture area, river pattern and (e) final fracture area, tearing ridge

图4 失效曲轴的显微组织Fig.4 Microstructures of the failed crankshaft: (a) at low magnification and (b) at high magnification

表1 失效曲轴的化学成分(质量分数)

1.5 力学性能

按照GB/T 2975-2018,在失效曲轴断口附近分别截取冲击、扭转、拉伸和硬度试样。采用JBW-300B型微机屏显冲击试验机进行室温冲击试验;采用ND-500型微机控制电子式扭转试验机进行室温扭转试验;采用WAW-500C型微机控制电子万能试验机进行室温拉伸试验,拉伸速度为5 mm·min-1;采用MVC-1000D1型维氏硬度计测失效曲轴心部和表面硬化层的硬度,载荷为98 N,保载时间为10 s。由表2可以看出:失效曲轴的屈服强度低于GB/T 3077-2015标准要求的33%,抗拉强度低于标准要求的21%,冲击韧度低于标准要求的57%,断面收缩率低于标准要求的9%;曲轴心部硬度高于标准要求19%,表面渗氮层厚度约为0.5 mm,硬度平均值为461.9 HV。由此表明,该失效曲轴基体的硬度过高,强度明显偏低,塑性和韧性较差。

表2 失效曲轴的力学性能

2 断裂原因分析

由上述检验结果可知,该压缩机曲轴发生了扭转疲劳断裂。曲轴过渡圆角和油孔处均存在粗糙的机械加工痕迹,且过渡圆角形状不满足要求,机械加工痕迹和不规则粗糙的过渡圆角处形状急剧变化,造成局部应力集中;在压缩机曲轴转动过程中,气缸内的气体压力不断发生变化,作用在气缸活塞上的气体压力、往复惯性力和往复摩擦力传递到活塞杆,并通过曲柄连杆机构作用到曲轴轴颈处产生交变扭转应力,导致微裂纹萌生。曲轴组织中存在严重的带状回火屈氏体以及大小不均匀的晶粒,造成曲轴硬度偏高,塑性和韧性较差,从而加速了疲劳裂纹的扩展;同时曲轴内部存在的非金属夹杂物也会使裂纹的扩展速率增大。综上所述,在交变扭转应力的作用下,曲轴主轴颈不规则且粗糙的过渡圆角和油孔附近粗糙的机械加工痕迹处产生应力集中,导致微裂纹萌生;严重的带状回火屈氏体组织、大小不均匀的晶粒以及非金属夹杂物导致曲轴的力学性能变差,加速了疲劳裂纹的扩展,最终曲轴发生扭转疲劳断裂。

3 结论及措施

(1) 曲轴发生了扭转疲劳断裂,疲劳裂纹源位于曲轴主轴颈过渡圆角处和油孔处;在长期的交变扭转应力的作用下,主轴颈不规则且粗糙的过渡圆角和油孔附近粗糙的机械加工痕迹处产生应力集中,导致微裂纹萌生;严重的带状回火屈氏体组织、大小不均匀的晶粒以及非金属夹杂物加速了疲劳裂纹的扩展,最终曲轴发生断裂。

(2) 为防止此类事故的再次发生,应严格控制曲轴的热处理工艺,确保材料的力学性能满足标准要求;严格控制曲轴的加工工艺,确保曲轴表面、过渡圆角和油孔处的粗糙度均满足标准要求,加强验收检验,防止存在明显表面缺陷的曲轴投入生产;优化曲轴结构设计,避免过渡圆角处产生应力集中;严格按照规程实施大修和日常检查,在曲轴断裂前发现微裂纹并采取控制措施。