25CrNi2MoV钢的微动磨损性能

2020-03-31

(华南理工大学,国家金属材料近净成形工程技术研究中心,广州 510640)

0 引 言

微动磨损是指在相互压紧的金属表面间因小振幅(振幅小于1 mm)振动而产生的一种复合式磨损,通常发生在紧配合的轴颈处[1]。随着高速重载车辆功率密度的提高,作为车辆动力输出重要零部件之一的齿轮传动轴的服役环境越来越恶劣。传动系统的扭振失稳振动导致传动轴运转均匀性差,使得传动轴与轴承过盈配合的轴颈和轴肩表面、与轮毂过盈配合的轮座表面发生微动磨损[2-3]。严重的微动磨损将造成传动轴的疲劳断裂,因此提高抗微动磨损能力是保证传动轴安全高效运行的有效途径之一。郝慧娇[4]利用ANSYS软件研究了径向载荷和摩擦因数对中碳钢轴类构件微动磨损接触面状态以及裂纹萌生危险点的影响。贾国海[5]通过建立的数值计算模型,研究了传递功率、转速和预紧力矩等因素对齿轮轴轴肩微动磨损性能的影响。JIA等[6]采用ABAQUS软件建立齿轮轴有限元模型,研究了过盈配合对齿轮轴肩微动磨损性能的影响。ZENG等[7]利用有限元模型研究了应力释放槽对铁路车轴微动磨损性能和疲劳性能的影响,发现增加槽深或减小槽半径均可消除铁路车轴上的应力集中,从而降低微动磨损程度,提高微动疲劳强度。综上可知,目前主要采用数值模拟的方法来研究轴用钢的微动磨损性能,而通过试验研究微动磨损规律的报道相对较少。研究表明,载荷和频率是影响微动磨损性能的重要因素[1,8]。因此,作者以新型高速重载传动轴用25CrNi2MoV钢为研究对象,采用SRV-Ⅳ型摩擦磨损试验机进行微动磨损试验,对不同载荷和频率下的摩擦副摩擦因数、磨痕轮廓、磨损体积以及磨损形貌进行分析,研究了25CrNi2MoV钢的微动磨损性能。

1 试样制备与试验方法

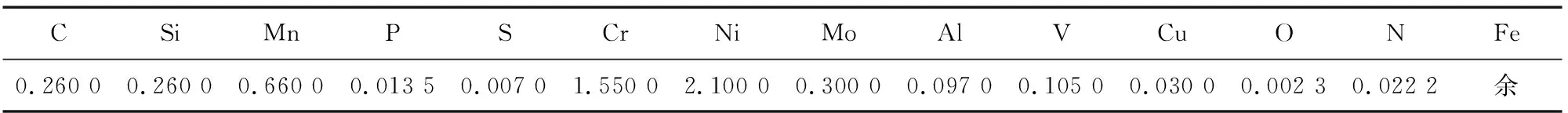

试验材料为25CrNi2MoV钢,由中国钢铁研究总院提供,其化学成分如表1所示。试验钢经880 ℃淬火1 h后迅速油冷,再经180 ℃×2 h低温回火处理,空冷。回火处理后25CrNi2MoV钢的抗拉强度为1 644 MPa,屈服强度为1 527 MPa,断后伸长率为13%,硬度为486 HV。在回火处理后的试验钢上截取尺寸为8 mm×8 mm×10 mm的试样,用砂纸磨光并用酒精溶液超声清洗后,待用。

表1 25CrNi2MoV钢的化学成分(质量分数)

图1 摩擦磨损试验原理示意Fig.1 Diagram of friction and wear test principle

采用SRV-Ⅳ型摩擦磨损试验机进行室温微动磨损试验,试验原理如图1所示,采用球-平面的点接触形式,切向式微动模式。上试样为GCr15钢球,直径为10 mm,硬度为60~63 HRC,下试样为25CrNi2MoV钢。试验时下试样由夹具固定,上试样在伺服电机带动下做直线往复运动,磨损行程为200 μm,磨损时间为1 800 s,试验条件为干摩擦。采用单一变量法研究试验过程中不同载荷(50,100,150,200 N)和频率(15,20,25,30 Hz)下,试验钢的摩擦因数、磨损量、磨损形貌等。当载荷为变量时,频率固定为20 Hz;当频率为变量时,载荷固定为30 N。

微动磨损试验结束后,采用RTEC Up Dual-Mode型3D光学轮廓仪观察不同试验条件下磨痕的三维轮廓,由三维轮廓可以测得表面椭圆形磨痕的长轴与短轴(即沿微动方向上的磨痕宽度ds与垂直于微动方向上的磨痕宽度dq),以及磨痕的深度h,如图2所示。通过简化积分运算方法得到试样的磨损体积[9],计算公式为

R=(dqds/4+h2)/(2h)

(1)

Vs=πh2(3R-h)/3

(2)

图2 磨痕三维轮廓示意Fig.2 Schematic of wear scar three-dimensional profile:(a) surface of wear scar and (b) cross section of wear scar

式中:R为磨痕曲率半径;Vs为磨损体积。

采用Quanta200型环境扫描电子显微镜(SEM)对磨痕形貌进行观察,采用附带的INKA80型能谱仪(EDS)对磨损表面的微区化学成分进行分析。

2 试验结果与讨论

2.1 摩擦因数

图3 不同载荷下试验钢的摩擦因数随时间的变化曲线以及平均摩擦因数Fig.3 Curves of friction coefficient vs time (a) and average friction coefficients (b) of test steel under different loads

由图3可知,不同载荷下试验钢均经历了初始阶段的不稳定磨损期和随后的稳定磨损期。在磨损时间短于200 s的不稳定磨损期,摩擦因数先急剧上升,而后迅速下降,随后摩擦因数小幅增大,这是由于在磨损初期,上下试样发生粗糙峰的相互接触导致的。随着磨损过程的进行,上下试样间相互磨合,磨屑生成后瞬间被困在接触区内,经过几次摩擦循环后,上下试样间的接触由二体接触转变为三体接触,并形成第三体保护层,微动磨损由二体磨损转变为三体磨损[10-11],磨屑参与承载;随后第三体粒子从接触区排出,随着磨损的进行,接触区的磨屑含量保持稳定,形成动态平衡,因此试验钢的摩擦因数趋于稳定。当载荷由50 N增至200 N时,试验钢的平均摩擦因数由0.766减小为0.661。当载荷增大时,摩擦副接触面温度升高,表面材料软化,导致摩擦因数减小。此外,上下试样之间的接触为弹塑性接触,因此上下试样之间的载荷与实际接触面积呈非线性关系,载荷的增加速率大于实际接触面积的增加速率,使得上下试样间粗糙峰的冷焊减少,从而导致摩擦因数减小[1]。

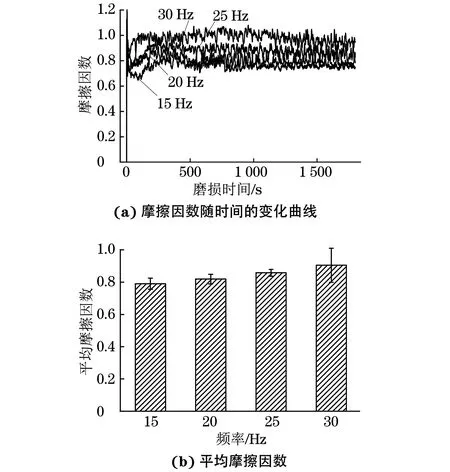

由图4可知:在初始磨损阶段,上下试样间的接触为两表面粗糙峰之间的接触,实际接触面积远小于表观接触面积[1],摩擦主要出现在粗糙峰之间,因此该阶段试验钢的摩擦因数急剧上升;之后随着磨损的进行,粗糙峰产生变形甚至被磨掉,摩擦副接触面逐渐趋于光滑,同时接触面温度升高,表面材料软化,剪切强度降低,导致摩擦因数迅速降低[12-13]。磨屑经过生成、参与承载、排出的过程,最后磨屑的生成与排出形成动态平衡,使得试验钢的摩擦因数趋于稳定。当频率由15 Hz增至30 Hz时,试验钢的平均摩擦因数由0.790增至0.905。当频率增大时,单位时间内磨损次数增加,摩擦副接触面温度升高,导致试验钢表面破损加剧,磨损的阻碍作用增强,黏滞力增大,从而导致试验钢的摩擦因数增大。

图4 不同频率下试验钢的摩擦因数随时间的变化曲线以及平均摩擦因数Fig.4 Curves of friction coefficient vs time (a) and average friction coefficients (b) of test steel at different frequencies

2.2 磨痕轮廓和磨损体积

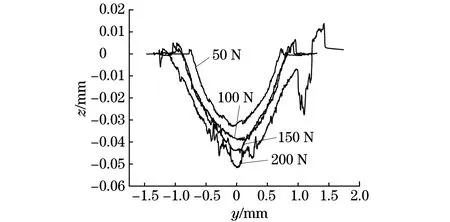

图5 不同载荷下试验钢的磨痕截面轮廓Fig.5 Cross section profile of wear scar of test steel under different loads

图6 计算得到不同载荷下试验钢的磨损体积Fig.6 Wear volumes of test steel under different loads obtained by calculation

由图5可知,随着载荷由50 N增大至200 N,磨痕深度由34.0 μm增加到53.9 μm,磨痕宽度由1.45 mm增加到2.62 mm。由图6可以看出:当载荷由50 N增至200 N时,试验钢的磨损体积由19.65×10-3mm3增至75.83×10-3mm3,增大了285.90%。可见,随着载荷的增大,磨损体积增加,这也与不同载荷下试验钢在微动方向上的磨痕截面轮廓深度和宽度的变化趋势一致。随着载荷的增大,上下试样初始接触面积增大,磨痕的面积和深度增大,磨损程度加剧,导致磨屑脱落,同时脱落的磨屑又作为磨粒在摩擦力作用下对试验钢表面产生切削作用,形成犁沟,从而导致磨损程度的进一步加剧;另外在较大的载荷作用下,生成的磨粒使得试验钢表面受力不均匀,产生应力集中现象,促进表面微裂纹的形成,随着磨损过程的进行,裂纹逐渐向次表层扩展,导致材料脱落,因此磨损量增加[14-15]。

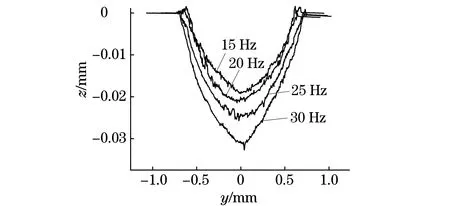

图7 不同频率下试验钢的磨痕截面轮廓Fig.7 Cross section profile of wear scar of test steel at different frequencies

图8 计算得到不同频率下试验钢的磨损体积Fig.8 Wear volumes of test steel at different frequencies obtained by calculation

由图7可以看出,当微动频率由15 Hz增大到30 Hz时,磨痕深度由20.0 μm增加到33.0 μm,磨痕宽度由1.22 mm增加到1.40 mm。由图8可知,当频率由15 Hz增至30 Hz时,试验钢的磨损体积由11.43×10-3mm3增至23.88×10-3mm3,增大了108.92%。可见,随着频率的增大,试验钢的磨损体积增加。随着频率的增大,单位时间内上下试样间的磨损次数增加,摩擦副表面温度升高,试验钢表面发生软化,导致硬度降低,黏着磨损增强;同时,由于试验钢表面发生软化,磨屑充当磨粒的切削作用增强,试验钢表面犁沟增多,沟槽加深,从而导致大面积材料从试验钢表面脱落,因此试验钢的磨损体积增加[16]。

2.3 磨损形貌和磨损表面微区化学成分

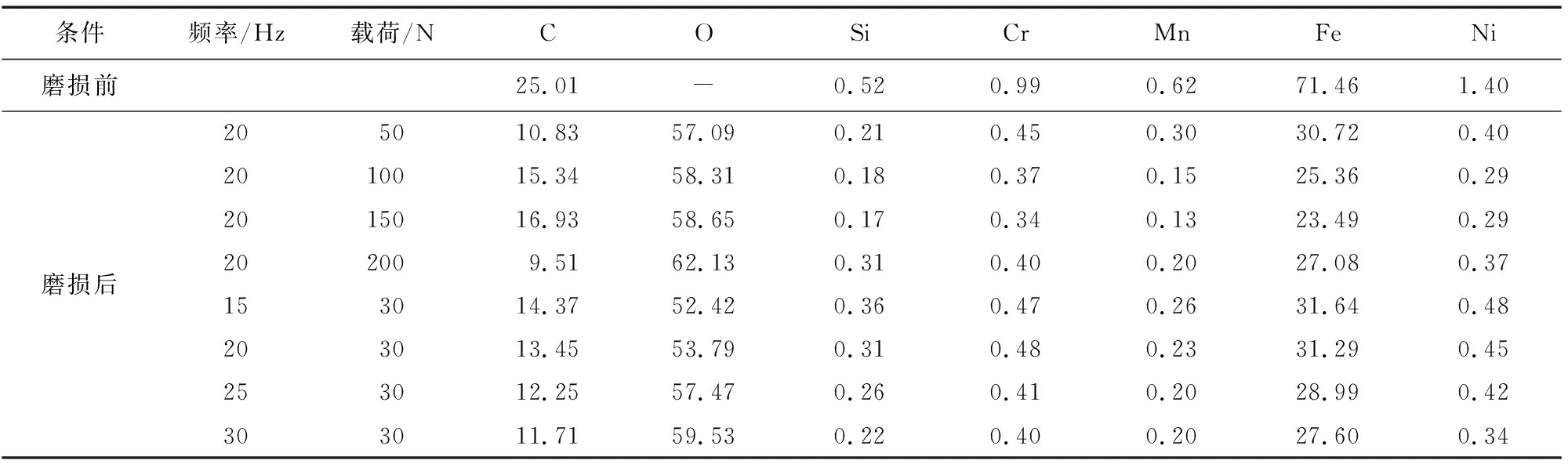

观察发现,在不同工况下试验后,试验钢的磨损表面均堆积了暗红色的磨屑,说明试样发生了氧化磨损[17]。由表2可知:微动磨损试验前,试验钢表面未发现氧元素,而微动磨损试验后,试验钢表面的氧原子分数为52.42%62.13%,说明试验钢表面发生了严重的氧化磨损;随着载荷和频率的增加,试验钢表面的氧原子分数增加,说明氧化磨损程度加剧。

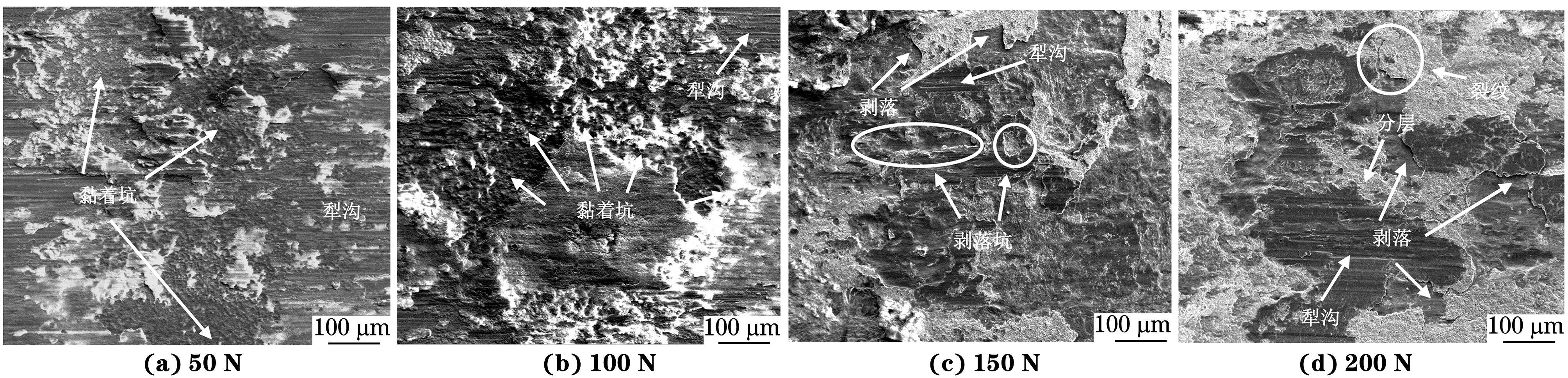

由图9可以看出,随着载荷的增大,试验钢表面磨损程度加剧,磨痕边缘处均存在由磨粒磨损造成的犁沟。当载荷为50 N时,试验钢磨损表面出现较多平行于微动方向的犁沟,这是由于剥落的磨粒在与对磨钢球的相对运动过程中嵌入试验钢表面,随着磨损的进行磨粒在试验钢表面犁出沟槽[1];同时试验钢磨损表面出现较多黏着坑,这是由于在磨损初期上试样表面粗糙峰嵌入较软的下试样表面,产生较大的接触应力而导致的[16,18]。可知,当载荷为50 N时,试验钢的磨损机制为黏着磨损和磨粒磨损。当载荷增至100 N时,黏着磨损程度加剧,黏着坑面积较大,磨粒磨损程度减轻,试验钢的磨损机制为黏着磨损和磨粒磨损,这是由于随着载荷的增大,上下试样的接触面更容易产生黏着导致的。当载荷为150,200 N时,试验钢磨损表面出现大量剥落坑,表面材料发生大面积脱落,且随着载荷的增大,单个剥落坑的面积增大,甚至出现明显的裂纹分层现象,说明磨损程度加剧。当载荷为150,200 N时,试验钢的磨损机制为疲劳磨损和磨粒磨损,而疲劳磨损是磨损体积增加的主要原因。综上可知,在不同载荷下,试验钢磨损表面均出现了氧化和犁沟现象,表明试验钢表面发生的磨损包括氧化磨损和磨粒磨损。在50,100 N载荷下,试验钢表面出现严重黏着坑,以黏着磨损为主,随着载荷的增大,试验钢表面磨损程度加重,在150,200 N载荷下主要磨损机制为疲劳磨损。

表2 微动磨损试验前后试验钢表面的EDS分析结果(原子分数)

图9 不同载荷下试验钢的表面磨损形貌Fig.9 Surface wear morphology of test steel under different loads

图10 不同频率下试验钢的表面磨损形貌Fig.10 Surface wear morphology of test steel at different frequencies

由图10可知,试验钢磨损表面均存在由磨粒磨损造成的犁沟。当频率为15 Hz时,试验钢磨损表面存在明显的剥落坑和犁沟,说明试验钢的主要磨损机制为磨粒磨损。这是因为磨损过程中产生的磨屑在两摩擦表面之间形成磨粒,作用于试验钢表面,并随着相对运动的进行而产生犁沟[19-20];同时随着磨损过程的进行,部分未排出的磨屑在上下试样间被碾压而附在磨损表面上,在载荷作用下,磨屑处产生应力集中,导致裂纹的生成,使得表面材料发生剥落[21-22]。当频率增至20 Hz时,试验钢表面主要发生磨粒磨损。对试验钢磨损表面的A区进行EDS分析可知,该区域主要由氧和铁元素组成,这是因为在磨损过程中,摩擦表面的磨屑不断被碾压,并与空气中的氧气结合形成铁的氧化物[23]。当频率为25 Hz时,试验钢表面以磨粒磨损为主,磨损表面上零散分布着条状磨屑,并存在磨屑被碾压的现象。当频率增至30 Hz时,试验钢的磨损机制为疲劳磨损和磨粒磨损,且表面剥落坑面积更大。这是因为随着磨损过程的进行,在载荷作用下,裂纹在试验钢表层内部应力集中处形成,然后沿着微动方向平行于表面扩展,最后延伸到试验钢次表面,导致材料呈片状剥落,最终形成剥落坑[1]。随着频率的增加,单位时间内上下试样的磨损次数增加,这加速了试验钢表面微裂纹的萌生与扩展,导致试验钢表面材料的剥落程度加剧[24-25]。综上可知,在不同频率下,试验钢磨损表面均出现了氧化和犁沟现象,表明试验钢表面发生的磨损包括氧化磨损和磨粒磨损。在15,20,25 Hz频率下,试验钢的磨损机制以磨粒磨损为主,当频率增至30 Hz时,试验钢的磨损机制以疲劳磨损为主。

3 结 论

(1) 在频率为20 Hz条件下,当载荷由50 N增至200 N时,微动磨损试验后25CrNi2MoV钢的平均摩擦因数由0.766减至0.661,磨损体积由19.65×10-3mm3增至75.83×10-3mm3;在载荷为30 N条件下,当频率由15 Hz增至30 Hz时,平均摩擦因数由0.790增至0.905,磨损体积由11.43×10-3mm3增至23.88×10-3mm3。

(2) 在不同试验参数下,25CrNi2MoV钢磨损表面均出现了氧化和犁沟现象,磨损机制包含氧化磨损和磨粒磨损。在频率为20 Hz条件下,载荷为50,100 N时,25CrNi2MoV钢的磨损机制以黏着磨损为主,载荷为150,200 N时,主要磨损机制为疲劳磨损;在载荷为30 N条件下,频率为15~25 Hz时,磨损机制以磨粒磨损为主,当频率增至30 Hz时,磨损机制以疲劳磨损为主。