H13热作模具钢冲头的早期断裂原因

2020-03-31

(上海海隆石油管材研究所,上海 200949)

0 引 言

H13钢作为一种中碳热作模具钢,具有较高的高温强度和硬度、良好的热强性、优异的抗回火稳定性、较好的耐热疲劳性能及耐高温磨损性能,广泛应用在锤锻模、挤压模、压铸模、模锻模等模具领域中,是目前国内外应用最广泛的模具钢种之一[1]。但在冶炼、锻造、热处理等工艺因素影响下,H13钢模具会存在疏松、夹渣等质量缺陷[2-3]。近年来,H13钢模具在服役过程中早期失效的现象时有出现[4]。某公司在进行钻杆管体管端加厚时,一支用于管端加厚的冲头在管端锻打成型后抽出时发生断裂,且冲头的一部分仍卡嵌在管端内。该失效冲头材料为H13热作模具钢(国产牌号为4Cr5MoSiV1),热处理状态为淬火+高温回火,硬度要求为46~48 HRC。冲头的结构与尺寸如图1所示,由工作部位、挤推部位、法兰盘、定位芯等4部分组成。冲头在服役过程中与钻杆管体内壁及端面发生挤压接触。工作部位与挤推部位主要承受挤压、拉伸和冲击等载荷,受到的压力为911 MPa,服役温度为1 150 ℃左右。在锻打钻杆管体作业完成后,冲头表面需进行冷却,随后进行下一轮作业。经了解,该类冲头的正常服役次数约为5 000次,而该断裂冲头仅服役了2 592次,约为正常服役次数的一半,为非正常早期失效。在此次断裂失效发生后,停用了同批次的钻杆加厚冲头。为了找到该H13热作模具钢冲头断裂的原因,作者对其进行了失效分析。

图1 冲头的结构与尺寸Fig.1 Structure and size of punch

1 理化检验及结果

1.1 断口宏观形貌

由图2可以看出:失效冲头在工作区域断裂,断裂位置距挤推部位的端面约50 mm;冲头工作部位与挤推部位因长期与高温工件接触,表面呈灰黑色。

图2 失效冲头的断裂位置Fig.2 Fracture location of the failed punch

由图3可以看出,失效冲头断口较为平整,呈金属光泽,裂纹源区面积较小,裂纹扩展区和瞬断区呈现准解理形貌,可以判断出该冲头的断裂类型为脆性断裂。失效冲头的裂纹在冲头工作部位外壁区域萌生,呈横向扩展,形成了较大的扇形区域,源区裂纹面经高温氧化呈暗黑色;裂纹源区在断口中所占面积较小,与裂纹扩展区的分界线呈扇形,说明裂纹萌生后便快速进入裂纹扩展阶段。裂纹扩展区和瞬断区较为平整,没有发生氧化。裂纹扩展区中部存在若干明显的由不同裂纹面交汇形成的台阶面及一些撕裂棱;瞬断区有明显的撕裂棱,且边缘存在部分剪切唇。失效冲头断口中的裂纹呈发散形式扩展,收敛于裂纹源区,当转动断口时,可以在其表面观察到一些光亮的结晶点,可以初步推测该冲头断口大部分为结晶断面,且由大量呈无规则取向的小刻面组成。断口瞬断区附近存在沿冲头纵向扩展的二次裂纹,说明导致冲头断裂的部分裂纹已由之前的横向扩展转变为纵向扩展,且整个断面呈一定斜度。根据裂纹扩展形貌可初步判断出,裂纹萌生后便开始以发散形式快速失稳扩展。

图3 失效冲头断口的宏观形貌和断口周边形貌Fig.3 Macroscopic morphology of the failed punch fracture (a)and surrounding morphology of the fracture

1.2 化学成分

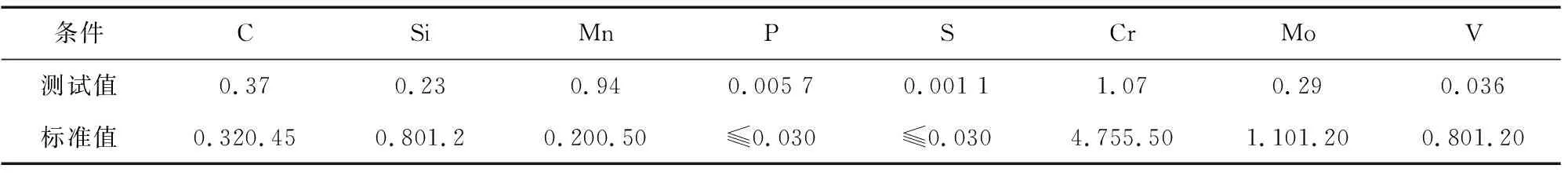

在断口附近取样,采用ARL 4460 OES型直读光谱仪进行化学成分分析,结果见表1。由表1可以看出:失效冲头中的硅、铬、钼、钒元素的含量远低于标准值下限,锰元素的含量远高于标准值上限,这表明该冲头的化学成分不符合GB/T 1299—2014的要求。

表1 失效冲头的化学成分(质量分数)

1.3 硬 度

采用600MRD型数显洛氏硬度计对失效冲头断口附近的一横截面进行硬度测试,载荷为1 471 N,保载时间为4 s。测得该失效冲头表面的硬度为49.4,48.7,48.5,48.4,47.9 HRC,平均值为48.6 HRC;心部的硬度为47.0,46.3,46.1,46.0,46.2 HRC,平均值为46.2 HRC。由此可知,该失效冲头的硬度略高于订货技术标准要求,且心部硬度比表面硬度低约2 HRC。

1.4 断口微观形貌

采用VEGA Ⅱ XMH型扫描电镜(SEM)观察断口裂纹源区、裂纹扩展区、瞬断区的微观形貌。由图4可以看出:裂纹源区较为平整,呈暗黑色,说明断口近外壁裂纹源区发生高温氧化,原始断面已被破坏;近裂纹扩展区的裂纹源区呈现准解理形貌,但仍被部分氧化产物所覆盖;裂纹扩展区和瞬断区呈现准解理形貌,为脆性断裂,且瞬断区还存在一些由不同裂纹面扩展交汇形成的台阶面。

图4 失效冲头断口SEM形貌Fig.4 SEM morphology of the failed punch fracture: (a) crack source zone near outer wall; (b) crack source zone near crack propagation zone; (c) crack propagation zone and (d) transient rupture zone

1.5 显微组织及微区成分

在失效冲头工作区域截取金相试样,经打磨、抛光后,采用OLYMPUS GX51型光学显微镜观察近外壁纵截面的夹杂物形貌,然后用体积分数4%的硝酸酒精溶液腐蚀后,观察心部横截面的显微组织。由图5可以看出:失效冲头工作区域心部横截面中的碳化物弥散分布在基体上,晶界较为明显;近外壁纵截面上内有超长C类夹杂物存在,尺寸可达1 000 μm以上,大尺寸的夹杂物的存在对冲头韧性与疲劳性能的影响较大。

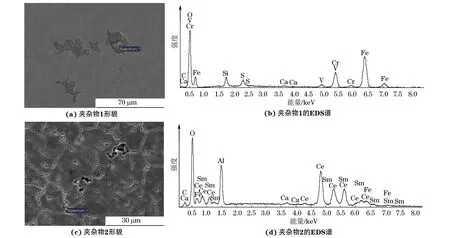

采用VEGA Ⅱ XMH型扫描电镜(SEM)对失效冲头裂纹源区近外壁区域的微观形貌进行观察后,发现该区域的晶界上均存在较多气孔、疏松、块状夹杂物等缺陷,如图6所示。钢材在冶炼凝固过程中,其中的形核点以树枝晶形态生长,但树枝晶的相互交错生长形态把还未来得及凝固的钢液隔离成若干大小不等的小空间,而被隔开的钢液将独立结晶凝固,如得不到钢液的及时补充,则会形成空隙,而夹杂物会填充在这种空隙内,从而形成上述夹杂物、气孔、疏松的缺陷形貌[5-6]。采用INCA Energy IE350型能谱仪(EDS)对两种典型块状夹杂物进行微区成分分析,由图7可知,块状夹杂物1的主要成分为铬、硅、钒、硫等元素,而块状夹杂物2的主要成分为铝、铈、氧等元素。分析可知,部分夹杂物是由钒、碳形成的共晶碳化物。其中钒是强碳化物形成元素,在合金凝固时易与碳结合形成硬度高、脆性大的VC,冶炼时VC会大量存在于模具内部并易成为裂纹源,因此VC对冲头的韧性和塑性的影响较大[7]。部分疏松气孔内还存在Al2O3、MnS或二者复合夹杂物[8]。Al2O3、MnS为钢材中常见的夹杂物。Al2O3为硬脆相,呈尖锐状,在锻打加工时易破碎而呈串链状分布,同时由于Al2O3的线膨胀系数较基体的小,与基体的接触应力大,因此在Al2O3的界面处易萌生裂纹。在冶炼凝固过程时,硫元素易在树枝晶的周围富集,当锰、硫元素溶度积大于其平衡值时,在钢材基体内会形成MnS夹杂物[9]。夹杂物中含有的稀土元素铈为冶炼时使用的铁矿石带来的元素,具有脱氧、去硫作用。一部分稀土元素存在于夹杂物和金属间化合物中,微量固溶在基体中,其余则优先富集在晶界等缺陷处。含铈夹杂物一般密度较小,若冶炼时钢液静置时间足够长,该夹杂物会上浮至钢液表面,通过排渣工艺可以将其大部分去除。由上述分析可以初步判断,在该失效冲头的冶炼过程中,一些低熔点及密度较轻的夹杂物在电渣锭的最后凝固区富集从而形成一些疏松、气孔缺陷,含铈夹杂物则富集在气孔、疏松等缺陷处;在后续的锻造过程中,夹杂物沿主变形方向发生塑性变形,如MnS包裹着的Al2O3夹杂物呈条带状分布,但其不易随钢基体的变形而变形,从而造成应力集中[10]。

图6 失效冲头近外壁裂纹源区的微观形貌Fig.6 Microscopic morphology of crack source zone near out wall of the failed punch: (a) view 1 and (b) view 2

图7 失效冲头近外壁裂纹源区的夹杂物形貌及EDS谱Fig.7 Morphology (a, c) and EDS spectrums (b, d) of inclusions in crack source near outer wall of the failed punch:(a-b) inclusion 1 and (c-d) inclusion 2

1.6 裂纹形貌

采用OLYMPUS GX51型光学显微镜对失效冲头断口裂纹源区附近外壁表面裂纹的截面形貌进行观察。由图8可以看出,失效冲头表面萌生的微裂纹沿晶界扩展,且晶界上存在一些夹杂物,同时裂纹尖端也沿晶界扩展。

图8 失效冲头断口裂纹源区附近外壁表面裂纹的截面形貌Fig.8 Surface crack sectional morphology of outer wall around crack source zone of the failed punch: (a) view 1 and (b) view 2

2 失效原因分析

由上述检验结果可知,失效冲头的断裂类型为疲劳断裂。失效冲头断口裂纹起源于工作部位外壁热裂纹,且呈横向扩展,从而形成了较大的扇形区域。热加工类冲头中一旦出现横向裂纹,便会严重缩短其使用寿命。钻杆加厚冲头在服役过程中因经历多次热胀冷缩过程而产生热应力,从而导致其表面形成“龟裂状”裂纹,这种裂纹一般多呈网状结构,而且裂纹扩展的深度比较浅,该类冲头当使用次数达到其寿命时,其中扩展较深的裂纹先发生快速扩展,最后导致冲头断裂。但该失效冲头的使用寿命不到正常服役寿命的一半,说明该冲头发生早期疲劳断裂。在服役过程中,冲头工作部位在打入钻杆管内时主要受管体内壁的径向与轴向的挤压力,在完成锻打拔出的过程中,该部位主要受轴向的摩擦拉应力,因此该区域的疲劳失效为拉-压疲劳失效,而其中的拉应力为横向裂纹萌生的关键外力因素。同时,冲头在服役过程中不可能避免地会受到一定的弯曲载荷作用,当冲头表面产生较大的横向裂纹后,在弯矩的作用下该裂纹迅速扩展,并最终导致冲头断裂。可知,冲头工作部位外壁区域存在大尺寸的VC、Al2O3、MnS等夹杂物,气孔,疏松等缺陷处易产生应力集中而成为疲劳裂纹源,在热应力、拉-压应力和弯曲载荷的作用下,横向微裂纹萌生并以发散形式迅速失稳扩展,最终导致冲头的早期疲劳断裂。由结果可知,该失效冲头的化学成分不符合标准,其中硅、铬、钼、钒的含量远低于标准值下限,而钼、钒元素具有提高钢的高温力学性能的作用,这就会导致在实际使用过程中,冲头的抗高温蠕变能力降低,高温下的持久强度降低,其疲劳寿命也随之大大缩短,从而加速冲头的断裂。

3 结 论

H13热作模具钢冲头断裂的性质为疲劳断裂;冲头工作部位外壁区域存在的大尺寸Al2O3、MnS、VC等夹杂物,气孔,疏松等缺陷处易产生应力集中而成为疲劳裂纹源,在热应力、拉应力、压应力和弯曲载荷作用下,横向微裂纹萌生并以发散形式快速失稳扩展,最终导致冲头断裂;此外,冲头的化学成分不符合标准要求,其中钼、钒的含量远低于标准值下限,导致冲头的高温力学性能降低,从而加速了冲头的疲劳断裂。