700 MPa级热轧高强钢在剪切加工过程中分层开裂的原因

2020-03-31颖1周朝刚2汪云辉

刘 颖1,周朝刚2,汪云辉

(1.唐山科技职业技术学院材料工程系,唐山 063001;2.华北理工大学冶金与能源学院,唐山 063210;3.河钢集团唐钢公司技术中心,唐山 063016)

0 引 言

汽车的轻量化是发展绿色经济,打造可持续发展生态链,实现我国从汽车大国向汽车强国转变,满足绿色低碳出行要求的必然发展趋势,这也促进了各种通过热轧、冷轧等工序生产的汽车用高强钢的研究与开发。但随着钢强度等级的不断提高,钢材在加工和使用过程中经常会出现分层、回弹和开裂等缺陷。许多学者对这些缺陷出现的原因进行了分析[1-8]。研究发现,在对汽车横纵梁用热轧高强钢卷进行剪切加工后,其剪切断面一般会出现弹性变形、塑性变形、裂纹扩展以及断裂等现象,而剪切断面质量的好坏将影响钢板的后续使用性能[9]。其汽车横纵梁用700 MPa级热轧高强钢的生产流程为铁液预处理→转炉炼钢→精炼→连铸→轧制→卷取,其中:转炉炼钢时的温度为1 6351 660 ℃,转炉终点氧体积分数为0.06%0.07%,吹炼时间为2025 min;连铸时采用低碳覆盖剂和包晶钢保护渣,温度控制在1 5301 550 ℃;轧制包括5道次粗轧和7道次精轧,终轧温度为850870 ℃;卷取温度为600620 ℃,得到钢卷板厚度为3.0 mm。在对钢卷进行原料钢卷上料→开卷→矫直→定尺横剪→定尺纵剪→落料→整修→冲孔→冲压成型过程中,发现在纵向剪切后钢板出现分层开裂现象。但是目前,有关汽车横纵梁用700 MPa级热轧高强钢在剪切加工过程中分层开裂原因的研究较少,如何通过合理的工艺参数调控分层开裂问题是提高唐钢700 MPa级热轧高强钢在国内外钢铁市场有效竞争力的关键。为此,作者对700 MPa级热轧高强钢板在剪切加工过程中分层开裂的原因进行了分析,并提出了相应改进措施。

1 理化检验及结果

1.1 分层开裂形貌

钢卷经开卷、纵向剪切后,观察钢板横截面的形貌。由图1可以看出,分层开裂现象出现在钢板宽度的中间位置。

在裂纹区域附近取样,沿裂纹扩展方向剖开,剖面经磨制、抛光后,采用SIGMA-HD型扫描电镜(SEM)观察裂纹扩展形貌。由图2可以看出:分层裂纹主要出现在钢板厚度的心部区域,裂纹扩展长度在35 mm。

图1 高强钢板中分层开裂的宏观形貌Fig.1 Macroscopic morphology of lamellar cracking in the high strength steel plate

图2 高强钢板中裂纹扩展形貌Fig.2 Crack growth morphology in the high strength steel plate:(a) crack 1 and (b) crack 2

1.2 化学成分

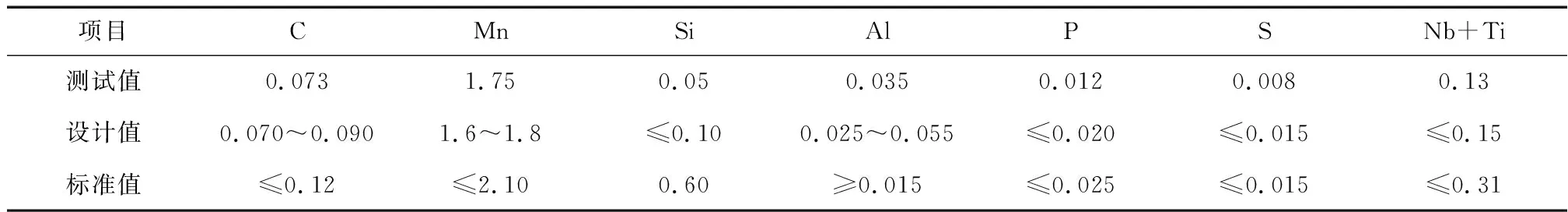

700 MPa级高强钢汽车横纵梁与其他构件之间存在刚性焊接连接。碳含量越高则钢的焊接性能越差,因此要求该高强钢中碳质量分数较低;汽车横纵梁在加工成型后需对其表面进行喷涂,因此需保证热轧带钢表面质量良好,无氧化铁皮存在,这就要求钢中的硅含量较低;为了提高钢的强度等级还需添加铌、钛等微合金元素进行强化[10-12]。采用ARL4460型直读光谱仪对700 MPa级热轧高强钢板的化学成分进行测试。由表1可以看出,该700 MPa级热轧高强钢的化学成分满足设计要求以及EN-10149-2:2013标准的要求。

表1 700 MPa级热轧高强钢的化学成分(质量分数)

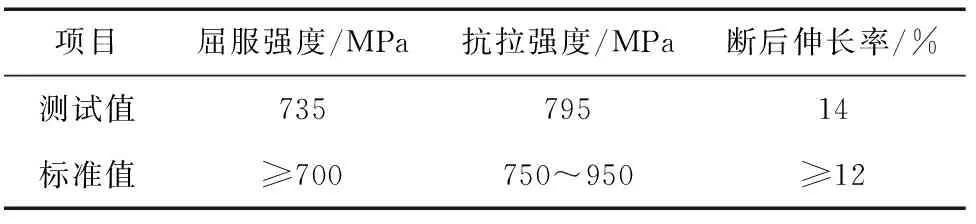

1.3 拉伸性能

按照EN-10149-2:2013,在钢板未开裂部位沿纵向截取拉伸试样,采用Z330E型330 kN电子拉力试验机进行室温拉伸试验,拉伸应变速率为0.006 7 s-1。由表2可以看出,该高强钢的拉伸性能满足EN-1049-2:2013标准要求。

表2 700 MPa级热轧高强钢的拉伸性能

1.4 显微组织

分别在分层开裂钢板裂纹附近和未分层开裂钢板上截取金相试样,经磨制、抛光,用质量分数4%的硝酸酒精溶液腐蚀后,采用Axiovert 40MAT型光学显微镜观察钢板横截面的微观形貌。由图3可以看出,分层开裂钢板沿其厚度方向的中心部位存在贯穿于整个视场的黑线区域,而未分层开裂钢板中未出现黑线区域。

图3 分层开裂钢板裂纹附近和未开裂钢板横截面的显微组织Fig.3 Microstructures of cross section near cracks of lamellar cracked steel plate (a) and uncracked steel plate (b)

图4 分层开裂钢板中裂纹尖端和黑线区域的SEM形貌Fig.4 SEM morphology of crack tip (a) and black line area (b) in the lamellar cracked steel plate

采用SIGMA-HD型扫描电镜(SEM)对分层开裂钢板中黑线区域及裂纹尖端形貌进行观察。由图4可以看出,分层开裂钢板中的裂纹终止于黑线区域,黑线区域为铁素体-珠光体带状组织。带状组织是由连铸过程中的成分偏析导致的,而热轧工艺的不合理加剧了带状组织的形成[13]。

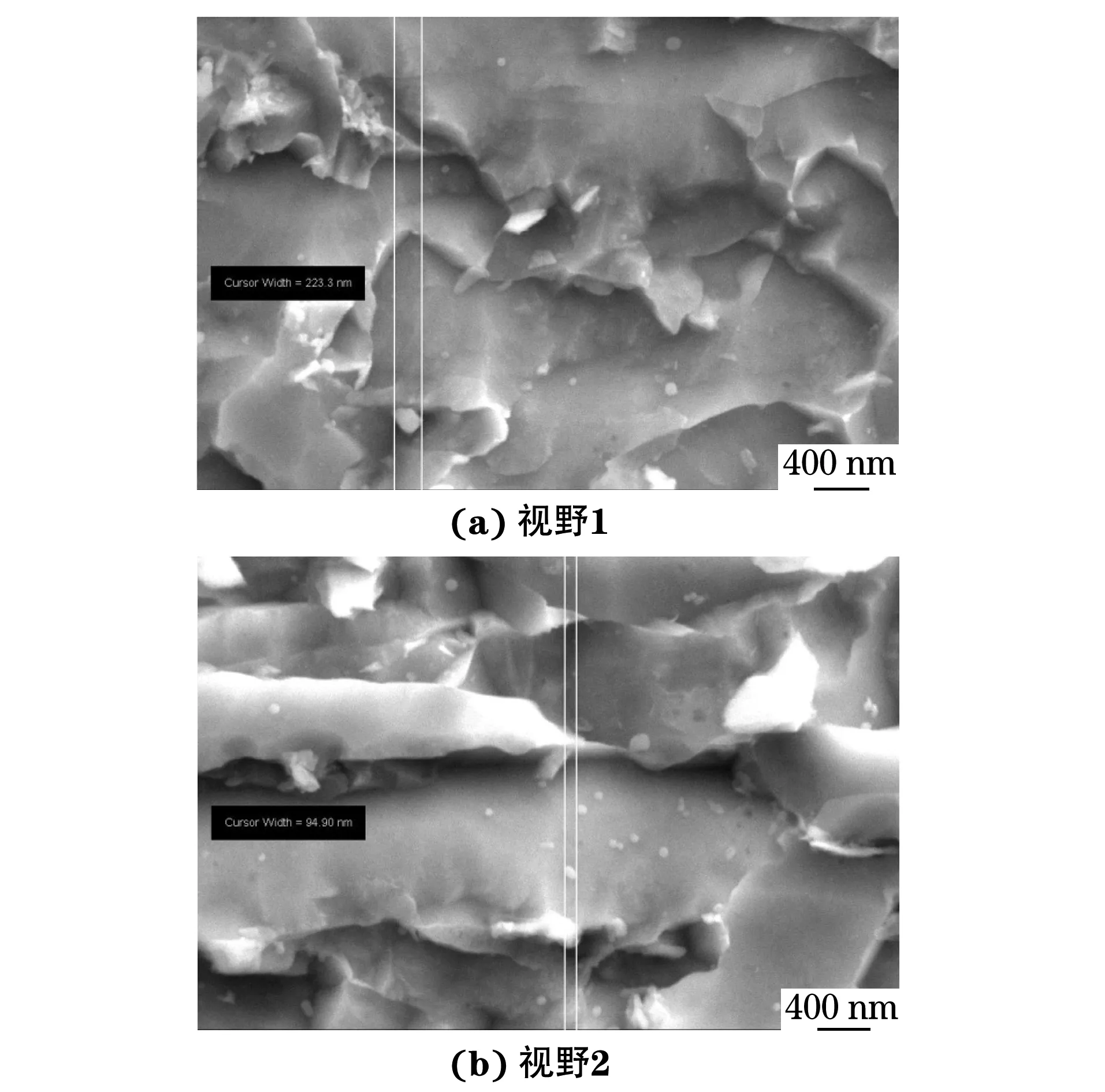

利用SIGMA-HD型扫描电镜对分层开裂钢板中裂纹尖端变形区域进行观察,发现该变形区域存在微小的孔洞,如图5(a)所示。用扫描电镜附带的X-maxN型能谱仪(EDS)对孔洞处进行成分分析,发现孔洞处存在大量的钛元素,如图5(b)所示。钢中的钛元素主要与碳、氮形成TiC、TiN等化合物,在连铸或热轧过程中作为第二相粒子析出[14]。采用SIGMA-HD型扫描电镜对变形区域的微观形貌进行进一步观察,发现该区域存在大量大尺寸的第二相粒子,如图6所示。另外,分层开裂钢板中裂纹尖端变形区域还存在大量由硫、锰、铝和氧等元素形成的氧化铝、硫化锰等夹杂物。

图6 分层开裂钢板裂纹尖端变形区域中的第二相粒子形貌Fig.6 Morphology of second phase particles in the deformation area at the crack tip of the lamellar cracked steel plate: (a) view 1 and (b) view 2

2 开裂原因及改进措施

由上述检验结果可知,高强钢板组织中存在的铁素体-珠光体带状组织是该钢在剪切加工过程中出现分层开裂现象的直接原因。在剪切加工过程中,带状组织与相邻组织区域的物理性能不同,在剪切力作用下易在性能高、低带之间产生应力集中[15-16],从而出现分层开裂现象。同时,在剪切变形过程中,高强钢板易在大尺寸第二相粒子或夹杂物等应力集中处形成微小的孔洞,随着变形程度的加剧,孔洞尺寸逐渐增大,从而加剧了裂纹的扩展。因此,在高强钢板的生产过程中需控制带状组织并提高钢液的洁净度。

研究表明,钢中带状组织的形成主要与成分偏析有关[13]。为了减轻钢的成分偏析程度,对高强钢的连铸工艺进行优化。在连铸过程中钢液浇铸的初始速度,即连铸机起车速度由0.2 m·min-1提高到0.3 m·min-1,连铸机起车后稳定浇铸速度在24 min内增加至0.9 m·min-1以上;稳定生产时铸坯拉速由1.21.5 m·min-1变为1.31.4 m·min-1;扇形段辊缝精度由±0.2 mm提高到±0.1 mm。在连铸工艺优化前后的铸坯上截取试样,铸坯横截面经打磨、抛光,用质量分数2%的盐酸酒精溶液侵蚀后肉眼观察,发现连铸工艺优化后铸坯中心的偏析程度减轻。

图7 连铸工艺优化前后高强钢铸坯的宏观偏析形貌Fig.7 Macro-segregation morphology of high strength steel slab before (a) and after (b) continuous casting process optimization

高强钢液的洁净度优化措施主要包括:在转炉炼钢过程中控制终点温度,以降低后吹风险;将钢液进行静置以降低终点氧含量,从而控制夹杂物的生成;调整精炼渣中FeO、CaO、Al2O3等成分比例,以提高吸附夹杂物的能力;采取全流程保护浇注,以减少钢液中因二次氧化而形成的外来夹杂物数量;连铸过程中采取恒拉速控制,且中包浇注时采取高液位浇注方法,以降低大型夹杂物的数量。采用SIGMA-HD型扫描电镜对炼钢工艺优化前后钢中夹杂物和大尺寸第二相粒子的数量进行分析,扫描面积为9.96×107μm2。由表3可知,炼钢工艺优化后钢中夹杂物和第二相粒子的数量明显减少,钢的洁净度得到明显改善。

综上可知,经过炼钢、连铸工艺的优化,高强钢铸坯中带状组织缺陷得到改善,钢液洁净度明显提高,从而得到了高质量的高强钢卷,且在后续的剪切加工过程中并未发现类似的分层开裂现象。

3 结 论

(1) 700 MPa级热轧高强钢中由成分偏析造成的严重的铁素体-珠光体带状组织是该钢在剪切加工过程中出现分层开裂的直接原因,在裂纹尖端变形区域中大尺寸第二相粒子或夹杂物附近的微小孔洞的长大加剧了裂纹的扩展。

表3 炼钢工艺优化前后高强钢中夹杂物及第二相粒子的数量

Table 3 Quantity of inclusions and second phase particles in high strength steel before and after steelmaking process optimization

分类优化前优化后数量/个数量百分比/%数量/个数量百分比/%Al2O376117.314060.6硅酸盐53612.26226.8条状硫化锰150.310.4非条状硫化锰2020.9球状硫化物1 30429.7135.6复合氧化物0000复合硫化物94421.583.5TiN82718.952.2

(2) 通过控制连铸机起车速度、稳定浇铸速度,调整扇形段辊缝精度,并采取控制转炉终点温度、终点氧含量,调整精炼渣成分,以及全流程保护浇铸措施后,钢液洁净度明显提高,高强钢的带状组织得到改善,在剪切加工过程中未再出现分层开裂现象。