注浆技术在防止水泥路面下沉开裂中的应用

2020-03-11邓水来

邓 水 来

(中国铁建港航局集团有限公司,广东 珠海 519000)

1 概述

近年来,随着经济发展,工厂越来越多,人口日益密集,工业污水、生活污水排放量不断增加,污水直接排入河沟中,严重污染了排水体系,污水排放造成的环境污染问题已不容忽视。为此,政府加大力度,加快污水管道和污水处理厂的建设。受沿线建筑物和原有地下管线的制约,很多污水管道都被迫建设在原有道路的主车道范围内。污水管道的施工或多或少地破坏了原有道路的路基,造成路基沉陷,在污水管道工程完工后的一定时间内往往会出现路面下沉、开裂现象。注浆加固法能有效加强路基的承载力,防止水土流失,保证路基稳固,防止水泥路面下沉、开裂,是一种较为经济有效的方法。下面以东莞市某道路工程为例,介绍注浆技术在加固路基、防止水泥路面下沉、开裂中的应用。

2 工程概况及工程水文地质情况

东莞市某道路改造工程全长4 367.951 m,公路等级为二级,设计时速为40 km/h,道路宽度约42 m,主车道路面为水泥混凝土路面,宽度22 m。道路采用在旧水泥混凝土路面上加铺沥青混凝土面层的方式升级改造。经调查发现,沿线多处水泥路面有下沉、开裂现象。路面下沉、开裂的地方集中在地下水位较高、地基稳定性较差的路段,在污水管道工程的顶管工作井、接收井周边和明开挖直埋污水管道周边,水泥路面有明显的下沉和裂痕。根据地质资料显示,路基自上而下大致为人工回填粘土层、粉质砂性土层、中砂层、淤泥质粘土层,地下水丰富,地下水位埋藏较浅,路面以下2.5 m左右就有地下水。水泥路面有下沉、开裂问题,在加铺沥青路面层之前必须作出处理,否则日后沥青路面也会下沉、开裂,存在工程质量隐患。

3 水泥路面下沉、开裂原因分析

3.1 流砂引起路基沉降

由于地下水丰富,地下水位较高,土体为容易产生流砂的土质,工作井、接收井挖土下沉施工和污水管道顶进施工时容易产生流砂。地下水排出带走了一部分粒径较小的泥砂,工作井、接收井周边土体空隙率增大。

明开挖直埋污水管道沟槽开挖施工会对土层产生扰动,采用明排水法降水,地下水排出带走了一部分粒径较小的泥砂,沟槽周边土体空隙率增大。

土体空隙率增大,土体的强度下降,重车在路面上行驶,路基承载力不足无法承受路面传来的荷载,便发生了沉降。

3.2 基坑回填土方不密实引起沉降

污水管道施工基坑支护采用拉森钢板桩支护,在基坑回填之后才拔出钢板桩,拔出钢板桩之后形成很多孔洞,这些孔洞一般采用灌砂回填,无法夯实,回填砂的密实度不足。另外基坑的工作面较小,无法采用大型压实机械去压实回填土,采用人工夯实或小型机具夯实,压实度可能不满足设计和规范要求。基坑回填土方密实度不足,在车辆荷载的作用下,路基产生了沉降。

3.3 基坑回填土方沉降时间短,沉降不均匀

为了减少影响交通,在污水管网工程完成施工之后很短时间内便进行了水泥路面修复施工,水泥路面下方的路基回填土沉降时间短,还没有沉降稳定。沟槽回填后,由于新回填的土体与周边土体的密实度不同,路基会产生不均匀沉降。

4 注浆加固方案设计

经过分析,水泥路面下沉、开裂实际上就是路基沉降造成的。根据现场实际情况,对比其他路基加固方案,注浆加固路基具有施工工期短,对道路交通影响小的优点,用注浆加固路基的办法,防止水泥路面下沉、开裂是可行的。注浆加固路基的原理:采用压密注浆,通过注浆管将浆液均匀地注入地层中,浆液赶走土颗粒间或岩土裂隙中的水分和空气并填满土体颗粒之间的空隙或岩土裂隙,另外浆液将原来松散的土粒胶结成一个整体,从而提高土体强度,路基得到加固,减少沉降。

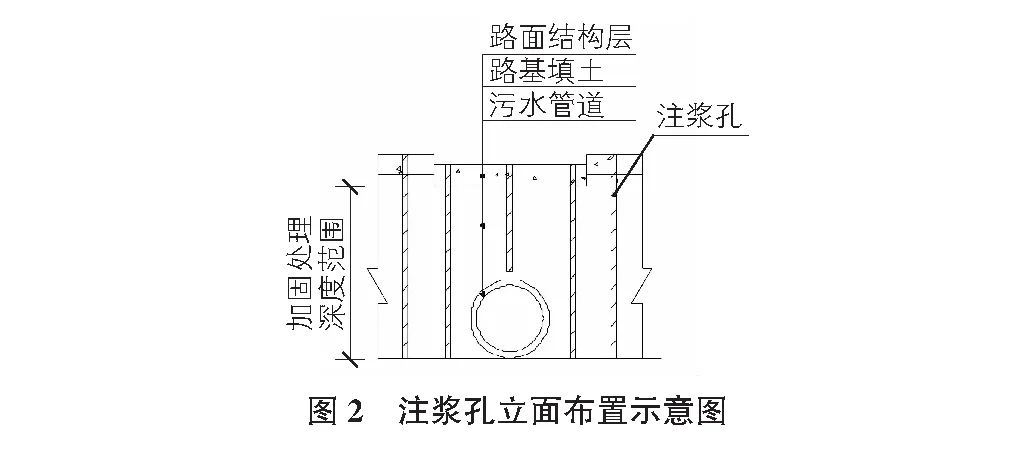

注浆加固处理范围按照路面裂缝范围向外侧扩宽50 cm;明挖直埋污水管道路段注浆加固的深度范围为污水管道底面至水泥路面底面;顶管工作井、接收井周边注浆加固的深度范围为工作井、接收井底板至水泥路面底面。为保证处理后地基连成一体,考虑浆液的均匀渗透,注浆孔按梅花形布置。通过现场注浆试验,注浆影响半径大约为0.5 m,注浆孔中心间距可以取0.8 m~1.0 m,注浆孔直径取75 mm,注浆孔平面布置示意图如图1所示,立面示意图如图2所示。

浆液配制:考虑到工程成本问题和现场的实际情况,浆液釆用P.O32.5普通硅酸盐水泥配制,水泥浆的水灰比1∶1。为了加快水泥浆凝固,掺加水泥质量的2%~3%的水玻璃。

注浆浆液用量计算:V=πr2×l×a。

其中,r为注浆影响半径,取0.5 m;l为深度,取1 m;a为浆液注入率,取15%~20%,算得每米孔深的注浆量为0.12 m3~16 m3。

5 注浆施工工艺

5.1 施工工艺流程

施工工艺流程图见图3。

5.2 施工方法

5.2.1定位放样

根据注浆平面设计图并结合现场实际情况标出注浆孔位。探明钻孔范围原有地下管线的平面位置,不得破坏原有地下管线。注浆孔位置距离水泥混凝土路面板边线不能小于20 cm,以免破坏水泥混凝土路面板。如果注浆孔距离路面板边线小于20 cm,或有其他地下管线影响,可以适当调整注浆孔的平面位置,并保证注浆孔中心间距不大于1 m。

5.2.2钻孔

用地质钻孔机进行钻孔,形成直径75 mm的注浆孔,控制钻进深度,孔底要达到设计标高。钻孔的垂直度控制在1%之内,注意控制钻孔的位置和深度,避免破坏污水管道、污水检查井。探明钻孔范围原有地下管线的深度位置,不得破坏原有地下管线。

5.2.3沉管

注浆管采用直径43 mm钢管制作,分成多段,采用螺纹连接,每段长度1.5 m。注浆管最下端50 cm范围为花管,管壁预先钻有5 mm直径的孔洞。注浆管管口与压浆泵之间的连接釆用高压胶管。

将注浆管送进预先钻好的孔位中,用振动器配合将注浆管插入至设计标高。

5.2.4制备浆液

按照设计配合比制备浆液,采用水泥搅拌机搅拌,水泥浆搅拌要均匀。

5.2.5注浆

压密注浆采用跳孔间隔,从下往上,从外往内注浆。外排孔先注浆,注浆完成至少24 h之后再注浆内排孔。外排孔注浆后让水泥浆与土体固结形成围幕,避免内排孔注射的浆液外渗,有利于保证注浆质量。外排孔注浆压力为0.2 MPa~0.3 MPa,中间部分为0.3 MPa~0.5 MPa,根据路基地层变化可适当调整注浆压力。

注浆机械釆用SYB50-Ⅲ型注浆机,施工前将机械压力调试好。压密注浆首先在注浆管上装好阀门,阀门呈打开状态,然后将注浆管拔起20 cm,再开启压浆泵输送浆液。适当调节注浆压力,使浆液顺利压入土体内。注浆时采用双控施工,控制浆液用量和注浆压力。当在每一压浆段内注入预估数量的浆液量或注浆压力达到0.5 MPa应停止压浆,关闭阀门。接着转移到其他注浆点注浆。待其浆液稳定大约20 min后,再把注浆管提起50 cm,再压浆,稳定,如此重复操作,直到拔管至设计顶面标高。压浆时应注意观察孔口是否冒浆,一旦发现冒浆,应立即停止压浆,待稳定一下,水泥浆初凝之后才能再次压浆。

5.2.6拔管

单孔注浆结束后,应在注浆的同时关闭注浆管上的阀门,然后拔出注浆管。注浆管要经常清洗,保持干净以防止堵塞。

5.2.7封孔

注浆完成后可用水泥袋将孔口堵实,防止冒浆,7 d以后再将水泥袋清除干净。

6 处理效果评价

路基注浆加固施工完成之后要做好养护工作,养护时间不少于28 d,养护期间要封闭交通,避免车辆驶入施工范围。养护期满之后,用弯沉仪测定了路面的弯沉,结果表明路面的弯沉值完全能满足设计要求。养护28 d之后采用压板静载试验,试验结果表明路面承载力能满足设计要求。后来该道路加铺了沥青路面层,通车已有两年时间,注浆加固范围内的路面没有出现下沉、开裂现象,达到了预期效果。

7 结语

路面下沉开裂现象相当普遍,对已出现问题的路面,应掌握详尽而准确的现场资料,透彻地分析问题产生的原因,制订出安全而又经济的处理方案。